:

1.本实用新型涉及矿运设备技术领域,具体为双底卸式矿车自动卸料站。

背景技术:

2.矿山运输按运输设备划分有:有轨运输如矿井机车运输、钢丝绳运输;无轨运输如矿用输送机运输、水力运输和架空索道运输。矿石地下运输指回采工作面到出矿天井或采区矿仓之间的运输,矿石在阶段运输巷道装车并组成列车,由电机车牵引送到出矿天井,或由输送机运输。矿石提升系指由井底车场至井口间的运输,用卷扬机、钢丝绳和提升容器(如箕斗、罐笼、串车等)、皮带运输机或自卸汽车,沿竖井、斜井或斜坡道将矿石运到井口(地表)。矿石地面运输,采用电机车、架空索道、铁路火车或汽车将矿石运往选矿厂或用户,废石送往废石场。

3.然而,现有的矿车卸料站在对矿石进行运输时,矿车一般都是由人力进行驱动,效率较低,劳动力需求大,生产成本较高。

技术实现要素:

4.本实用新型的目的在于提供双底卸式矿车自动卸料站,以解决现有的矿车卸料站在对矿石进行运输时,矿车一般都是由人力进行驱动,效率较低,劳动力需求大,生产成本较高的问题。

5.本实用新型由如下技术方案实施:双底卸式矿车自动卸料站,包括卸料场地和驱动装置,所述卸料场地顶面中心开设有卸料坑,所述卸料场地顶面在所述卸料坑左右两侧对称安装有传动机构,所述卸料场地在所述卸料坑两端对称铺设有拖轨,所述卸料场地在所述卸料坑中心铺设有卸载曲轨,所述卸料场地顶面在所述传动机构之间设置有托运机构;

6.所述托运机构包括托运斗,所述托运斗底端两侧对称固定焊接有支撑横梁,所述支撑横梁侧面通过螺栓固定安装有支撑翼,所述托运斗底端转动嵌入有活动底门装置;

7.所述驱动装置包括驱动电机,所述驱动电机动力输出端设置有转向轴,所述转向轴侧面垂直转动连接有驱动侧轮。

8.作为优选,所述活动底门装置设置有两个,两个所述活动底门装置均匀转动连接于所述托运斗底端,所述活动底门装置包括活动门体,所述活动门体底端左右两侧对称转动连接有侧支撑轮,所述活动门体底面中心在远离转动轴一侧转动连接有卸载轮。

9.作为优选,所述卸载曲轨在所述卸料坑内部呈“u”型状弯折,所述卸载曲轨在靠近所述卸料坑两端设置成斜面,所述卸载曲轨两端延伸至所述卸料坑两端顶面,所述卸载曲轨与所述卸载轮相匹配。

10.作为优选,所述拖轨在所述卸料场地顶面延伸至所述卸料坑两端,所述拖轨与所述侧支撑轮相匹配,所述侧支撑轮滚动连接于所述拖轨顶面。

11.作为优选,所述传动机构包括固定支座,所述固定支座顶面固定安装有壳体,所述

壳体内部转动连接有拖轮装置,所述拖轮装置在所述壳体内部等距阵列设置,相邻两个所述壳体之间通过链条传动连接。

12.作为优选,所述拖轮装置倾斜设置,所述拖轮装置倾斜夹角为十二度,所述拖轮装置包括拖轮轴,所述拖轮轴通过支架固定安装于所述固定支座顶面中心,所述拖轮装置动力输出端转动连接有驱动轮,所述拖轮轴另驱动端转动连接有拖轮,所述拖轮与所述驱动侧轮通过链条传动连接。

13.作为优选,所述支撑翼底面切割呈斜面,所述支撑翼底面与所述驱动轮顶面相切。

14.本实用新型的优点:

15.1、本实用新型通过设置驱动装置、传动机构、拖轨和卸载曲轨相配合,可在托运机构装车过程中通过拖轨对对侧支撑轮进行支撑,使得活动门体无法脱离托运斗底面,使得矿石不会泄露,保证矿石平稳的进行运输,同时通过驱动装置和传动机构可带动托运机构朝卸载方向自动移动,不需要进行人力驱动,减少劳动力需求,降低生产成本,通过卸载曲轨和卸载轮相配合,可利用活动底门装置自身重力和矿石重力,自行进行卸料,并且可利用卸料反向冲击力使其回归原先轨道内。

16.2、本实用新型通过在托运斗底部设置两个活动底门装置,卸料效率比单门底卸式矿车提高一倍,同时减小了卸料场地的使用面积和卸料坑的空间几何尺寸,增强了在煤矿井下的适应性,降低了卸料站的建设及维护成本,对空间和环境的要求也大大放宽;通过将拖轮装置倾斜设置,并将支撑翼与驱动轮相切,使得托运机构在行驶过程中会有下陷的趋势,不会轻易脱离轨道,提高该装置的运输平稳性和安全性。

附图说明:

17.为了更清楚地说明本实用新型实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本实用新型的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

18.图1为本实用新型的侧视结构示意图;

19.图2为本实用新型的俯视结构示意图;

20.图3为本实用新型的正视结构示意图;

21.图4为本实用新型的托运机构结构示意图;

22.图5为本实用新型的拖轮装置结构示意图;

23.图6为本实用新型的驱动装置结构示意图。

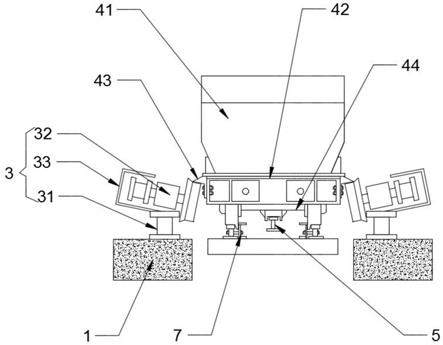

24.图中:1、卸料场地;2、卸料坑;3、传动机构;31、固定支座;32、拖轮装置;321、拖轮轴;322、拖轮;323、驱动轮;33、壳体;4、托运机构;41、托运斗;42、支撑横梁;43、支撑翼;44、活动底门装置;441、活动门体;442、侧支撑轮;443、卸载轮;5、卸载曲轨;6、驱动装置;61、驱动电机;62、转向轴;63、驱动侧轮;7、拖轨。

具体实施方式:

25.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的

实施例。基于本实用新型中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

26.参看图1

‑

6:双底卸式矿车自动卸料站,包括卸料场地1和驱动装置6,卸料场地1顶面中心开设有卸料坑2,卸料场地1顶面在卸料坑2左右两侧对称安装有传动机构3,卸料场地1在卸料坑2两端对称铺设有拖轨7,卸料场地1在卸料坑2中心铺设有卸载曲轨5,卸料场地1顶面在传动机构3之间设置有托运机构4;

27.托运机构4包括托运斗41,托运斗41底端两侧对称固定焊接有支撑横梁42,支撑横梁42侧面通过螺栓固定安装有支撑翼43,托运斗41底端转动嵌入有活动底门装置44;

28.驱动装置6包括驱动电机61,驱动电机61动力输出端设置有转向轴62,转向轴62侧面垂直转动连接有驱动侧轮63。

29.为了提高卸料效率,同时保证卸料稳定性,活动底门装置44设置有两个,两个活动底门装置44均匀转动连接于托运斗41底端,活动底门装置44包括活动门体441,活动门体441底端左右两侧对称转动连接有侧支撑轮442,活动门体441底面中心在远离转动轴一侧转动连接有卸载轮443;

30.通过在托运斗41底部设置两个活动底门装置44,卸料效率比单门底卸式矿车提高一倍,同时减小了卸料场地1的使用面积和卸料坑2的空间几何尺寸。

31.为了方便进行卸料,卸载曲轨5在卸料坑2内部呈“u”型状弯折,卸载曲轨5在靠近卸料坑2两端设置成斜面,卸载曲轨5两端延伸至卸料坑2两端顶面,卸载曲轨5与卸载轮443相匹配;

32.在卸料时,通过卸载曲轨5和卸载轮443相配合,可利用活动底门装置44自身重力和矿石重力,自行进行卸料,并且可利用卸料反向冲击力使其回归原先轨道内。

33.为了保证运输过程的稳定,拖轨7在卸料场地1顶面延伸至卸料坑2两端,拖轨7与侧支撑轮442相匹配,侧支撑轮442滚动连接于拖轨7顶面;

34.在托运机构4装车过程中通过拖轨7对对侧支撑轮442进行支撑,使得活动门体441无法脱离托运斗41底面,使得矿石不会泄露,保证矿石平稳的进行运输。

35.为了能够自动对矿石进行运输,传动机构3包括固定支座31,固定支座31顶面固定安装有壳体33,壳体33内部转动连接有拖轮装置32,拖轮装置32在壳体33内部等距阵列设置,相邻两个壳体33之间通过链条传动连接。

36.为了提供稳定的驱动能力,拖轮装置32倾斜设置,拖轮装置32倾斜夹角为十二度,拖轮装置32包括拖轮轴321,拖轮轴321通过支架固定安装于固定支座31顶面中心,拖轮装置32动力输出端转动连接有驱动轮323,拖轮轴321另驱动端转动连接有拖轮322,拖轮322与驱动侧轮63通过链条传动连接;支撑翼43底面切割呈斜面,支撑翼43底面与驱动轮323顶面相切;

37.在运送过程中,通过将拖轮装置32倾斜设置,并将支撑翼43与驱动轮323相切,使得托运机构4在行驶过程中会有下陷的趋势,不会轻易脱离轨道,提高该装置的运输平稳性和安全性。

38.本实用新型在使用时,首先在托运斗41内部装满矿石,同时通过拖轨7对侧支撑轮442进行支撑,使得活动门体441无法脱离托运斗41底面,使得矿石不会泄露,保证矿石平稳的进行运输,紧接着启动驱动电机61,通过驱动电机61带动驱动侧轮63进行旋转,进而带动

拖轮322进行旋转,同时可带动驱动轮323进行旋转,通过支撑翼43与驱动轮323相切,使得托运斗41朝卸料坑2一侧方向驱动前进;

39.其次,直至到达卸料坑2顶端,拖轨7消失,同时卸载轮443贴合于卸载曲轨5顶部表面,侧支撑轮442失去支撑,进而活动门体441失去支撑,通过卸载轮443对活动门体441进行支撑,随着卸载轮443沿着卸载曲轨5逐渐向前移动,活动门体441在其自重和内部矿石重力的作用下逐渐打开,将托运斗41内部的矿石倾泻而出,倾倒至卸料坑2内部,通过设置有两个托运机构4可提高卸料速率,同时卸载轮443沿着卸载曲轨5向下方滚动,活动门体441张开角度逐渐增大,同时托运机构4受到一个水平推力,推动托运机构4继续前进,托运机构4在经过卸载中心点之后矿石全部卸净;

40.最后,卸载轮443滚过卸载曲轨5拐点逐渐向上,活动门体441与托运斗41逐渐合闭,最终重新回到拖轨7表面,并牵引下一辆托运机构4继续卸料。

41.以上所述仅为本实用新型的较佳实施例而已,并不用以限制本实用新型,凡在本实用新型的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本实用新型的保护范围之内。