1.本发明属于蛋白酶解技术领域,具体涉及一种多级酶解工艺制备 鱼皮鱼鳞胶原蛋白肽粉的方法。

背景技术:

2.罗非鱼(oreochromissp),罗非鱼含有多种矿物质,比如钙、钠、 磷、铁等,含有多种维生素,其蛋白质含量丰富、脂肪含量较少,拥 有种类丰富的氨基酸,其氨基酸组成较为平衡,属于高蛋白的优质鱼 类。罗非鱼不但产量巨大、经济效益显著,而且营养丰富、种类齐全, 具有良好的开发潜能。虽然罗非鱼产量及加工量在我国得到迅速的发 展,主要加工形式为冷冻活鱼或者是去除副产物的冷冻鱼片,但是其 单一的加工形式已成为行业发展的瓶颈,同时精深加工产品如胶原蛋 白肽等很少,造成其深加工的比重极其小,导致附加值偏低。由于罗 非鱼的采肉率低,从罗非鱼中获取鱼片之后会有许多副产物的产生, 包括鱼内脏、鱼头、鱼皮、鱼骨、鱼尾、鱼鳞等可以高达原材料的5 0~80%,这些副产物通常作为废物丢弃,这可能会导致严重的健康和 环境问题,因此需要对副产物进行综合利用。

3.胶原蛋白经常被用来作为功能食品和保健品的添加成分,但由于 胶原蛋白其分子量高导致口服之后难以消化吸收。而解决这个问题的 一个方法是用适当的蛋白酶水解胶原蛋白,使之变成胶原蛋白肽,酶 水解过程可以产生众多小片段的胶原蛋白肽。此外,在水解后它的一 些生物活性增加及抗原性降低。低分子量的胶原蛋白肽具有更高的几 率穿过肠屏障和发挥其生物学效应。

4.胶原蛋白肽的制备方法常见的有酶水解法、化学法、微生物发酵 法和人工合成法。微生物发酵法发酵时间比较长,发酵产物的活性成 分多且杂。人工合成法有化学合成和基因工程两种方法。化学合成法 但是成本高,主要停留在实验室的小试研究。基因工程法基因的表达 效率低甚至表达错误造成安全性降低、产品获取难度很大。而酶水解 法具有众多优点:(1)不同的蛋白酶其水解作用位点不同,使酶解 具有一定的特异性,可定位制备特定的胶原蛋白肽;(2)酶解能脱 除多肽的苦味,改良口感;(3)人工及资金成本都比较低、条件温 和利于制备高活性物质、食源性材料使其制备的产品安全性高、时间 短且不产生污染环境的物质。但单次酶解效率低,酶解不充分,制备 的胶原蛋白肽气味不佳。

5.中国发明专利(申请号cn202110155480.9)公开了一种鱼鳞酶 解提取大分子胶原蛋白肽的方法,通过酶解,可获得大分子的胶原蛋 白肽,同时,通过活性炭吸附的方式,可取出酶解时产生的苦味肽, 使得胶原蛋白肽制成的食用产品口味更佳,但酶解效率不高,产量不 高。

6.中国发明专利(申请号cn201110007964.5)公开了一种小分子 鱼鳞胶原蛋白肽的制备工艺,提取产率高,减少杂质对酶活性的影响, 降低酶解反应的用酶量,但酶本身活性不高,气味不佳。

技术实现要素:

7.本发明的目的在于提供一多级酶解工艺制备鱼皮鱼鳞胶原蛋白 肽粉的方法,采用多级酶解工艺,以解决酶活性不高、酶解不彻底, 胶原蛋白肽粉产量低,生产出的胶原蛋白肽粉气味不佳的问题。

8.一种多级酶解工艺制备鱼皮鱼鳞胶原蛋白肽粉的方法,包括以下 步骤:

9.1)将鱼皮鱼鳞原料依次进行清水清洗、微酸洗、微碱洗、破碎至 1~6mm碎块,再加入4~6.5倍纯净水,混合成原料浆料;

10.2)将所述原料浆料加入食品级氢氧化钠溶液搅拌均匀,调节ph 值至8.0-9.0,加热至90~95℃,恒温水解2~4h,超声波处理,得到 初级水解料液;

11.3)对所述初级水解料液进行温度调节,使温度调节至55~59℃, 调节ph值为6.5~7.5,加入碱性蛋白酶,搅拌,恒温反应60~70min, 得到一级生化降解料液;所述碱性蛋白酶的质量为所述原料质量的0. 05~0.06%;

12.4)将所述一级生化降解料液的ph值调节为7~8,在温度为54~5 7℃下加入碱性蛋白酶,搅拌,恒温反应30~60min,得到二级生化降 解料液;所述碱性蛋白酶的质量为原料质量的0.05~0.06%;

13.5)将所述二级生化降解料液的ph值调为为6.0~7.0,在温度为5 3~55℃下加入胶原蛋白酶,搅拌,恒温反应50~60min,得到三级生 化降解料液;所述胶原蛋白酶的质量为原料质量的0.08~0.12%;

14.6)将所述三级生化降解料液的ph值调为6.0~7.2,在温度为55~ 60℃下加入中性蛋白酶和风味酶,搅拌,恒温反应25~30min,得到 四级生化降解料液;所述中性的质量为所述原料质量的0.08~0.10%, 所述风味酶的质量为所述原料质量的0.15~0.25%;

15.7)将所述四级生化降解料液的ph值调为6.0~6.8,在温度为40~ 50℃下,加入木瓜蛋白酶、胱氨酸、氯化钙溶液;葡萄糖酸钙搅拌, 恒温反应1-3h;得到五级生化降解料液;所述木瓜蛋白酶的质量为所 述原料质量的0.10~0.12%;

16.8)将所述五级生化降解浆料的ph值调为4.0~7.0,过滤除去鱼鳞 渣和色素渣后,得到胶原蛋白肽胶液;

17.9)将所述胶液中加入活性炭粉,搅拌均匀40~50min,温度保持 在40~45℃进行脱色;

18.10)离心、冷冻干燥即得胶原蛋白肽粉。

19.进一步,步骤1)中所述的微酸洗为在ph值4.0的醋酸溶液水 漂洗。

20.进一步,步骤1)中,所述的微碱洗为在ph值9.5的氢氧化钠 溶液水漂洗。

21.进一步,步骤2)中,氢氧化钠的浓度为40%。

22.进一步,步骤2)中,所述超声功率为250-300w,时间为20-30 min。

23.进一步,步骤7)中,胱氨酸浓度为0.1mol/l。

24.进一步,步骤7)中,所述氯化钙溶液离子浓度为0.2%。

25.进一步,步骤8)中,所述的过滤方式为布袋过滤或板框压滤。

26.进一步,步骤9)中,活性炭加入量为胶液质量的0.02%。

27.进一步,所述的鱼皮鱼鳞原料来自于罗非鱼。

28.本发明与现有技术相比有益效果为:

29.1.本发明采用多级酶解工艺,每一步都针对性的改变工艺参数和 所用的酶,能够提高胶原蛋白肽粉得率,并缩短处理时间;解决现有 技术中,单步酶解产生的酶利用率低、酶解不彻底、收率不高的问题。

30.2.本发明通过微酸洗和微碱洗对原料进行脱脂处理,微酸洗和微 碱洗后,鱼皮鱼鳞中的蛋白质会展开,原本与蛋白质结合的腥味成分, 就会与蛋白质分离,在漂洗的过程中会被冲洗掉。且酸和碱能够溶解 脂质和色素等,减少了因脂肪氧化分解产生腥味;并且可脱除组胺等 呈腥物质,能使鱼皮鱼鳞中醛类、酯类化合物含量显著降低,使提取 出的胶原蛋白肽无腥臭味,风味更佳。

31.3.本发明使用超声波对原料进行处理,超声波可以使原料细胞打 开,使原料易于溶解,从而能够提高胶原蛋白的提取率,还能使原料 胶原蛋白自由基清除率增大,有利于鱼鳞鱼皮胶原的水解和酶解反应 的进行。

32.4.本发明步骤7)中,采用木瓜蛋白酶进行酶解,加入胱氨酸能 够使木瓜蛋白酶活性中心的疏基不被氧化形成二硫键,防止酶失活; 氯化钙可通过与木瓜蛋白酶的配体配位结合,形成具有活性的区域, 使酶的结构发生改变,增加酶的活性;葡萄糖酸钙不仅能起到激活酶 的作用,且还能够起到保护作用,能够使酶保持活力;酶、胱氨酸、 葡萄糖酸钙、氯化钙协同反应,能够使酶解利用率提高,酶解更充分。

具体实施方式

33.在进一步描述本发明具体实施方式之前,应理解,本发明的保护 范围不局限于下述特定的具体实施方案;还应当理解,本发明实施例 中使用的术语是为了描述特定的具体实施方案,而不是为了限制本发 明的保护范围。

34.实施例1

35.一种多级酶解工艺制备鱼皮鱼鳞胶原蛋白肽粉的方法,包括以下 步骤:

36.1)将罗非鱼鱼皮鱼鳞原料依次进行清水清洗、在ph值4.0的醋 酸溶液水漂洗、所述的微碱洗为在ph值9.5的氢氧化钠溶液水漂洗、 破碎至4mm碎块,再加入6.5倍纯净水,混合成原料浆料;

37.2)将所述原料浆料加入浓度为40%的食品级氢氧化钠溶液搅拌 均匀,调节ph值至9,加热至95℃,恒温水解4h,超声波处理,功 率为250w,时间为25min,得到初级水解料液;

38.3)对所述初级水解料液进行温度调节,使温度调节至55℃,调节 ph值为6.5,加入碱性蛋白酶,搅拌,恒温反应60min,得到一级生 化降解料液;所述碱性蛋白酶的质量为所述原料质量的0.06%;

39.4)将所述一级生化降解料液的ph值调节为7.5,在温度为56℃ 下加入碱性蛋白酶,搅拌,恒温反应30min,得到二级生化降解料液; 所述碱性蛋白酶的质量为原料质量的0.06%;

40.5)将所述二级生化降解料液的ph值调为为6.5,在温度为55℃ 下加入胶原蛋白酶,搅拌,恒温反应50min,得到三级生化降解料液; 所述胶原蛋白酶的质量为原料质量的0.08%;

41.6)将所述三级生化降解料液的ph值调为7,在温度为60℃下加 入中性蛋白酶和风

味酶,搅拌,恒温反应27min,得到四级生化降解 料液;所述中性的质量为所述原料质量的0.10%,所述风味酶的质量 为所述原料质量的0.15%;

42.7)将所述四级生化降解料液的ph值调为6.5,在温度为48℃下, 加入木瓜蛋白酶、0.1mol/l的胱氨酸、离子浓度为0.2%的氯化钙溶 液;葡萄糖酸钙搅拌,恒温反应2min;得到五级生化降解料液;所 述木瓜蛋白酶的质量为所述原料质量的0.10%

43.8)将所述五级生化降解浆料的ph值调为6,布袋过滤或板框过 滤,过滤除去鱼鳞渣和色素渣后,得到胶原蛋白肽胶液;

44.9)将所述胶液中加入胶液质量0.02%的活性炭粉,搅拌均匀40m in,温度保持在40℃进行脱色;

45.10)离心、冷冻干燥即得胶原蛋白肽粉。

46.实施例2

47.一种多级酶解工艺制备鱼皮鱼鳞胶原蛋白肽粉的方法,包括以下 步骤:

48.1)将罗非鱼鱼皮鱼鳞原料依次进行清水清洗、在ph值4.0的醋 酸溶液水漂洗、所述的微碱洗为在ph值9.5的氢氧化钠溶液水漂洗、 破碎至11mm碎块,再加入5倍纯净水,混合成原料浆料;

49.2)将所述原料浆料加入浓度为40%的食品级氢氧化钠溶液搅拌 均匀,调节ph值至8,加热至92℃,恒温水解3h,超声波处理,功 率为280w,时间为20min,得到初级水解料液;

50.3)对所述初级水解料液进行温度调节,使温度调节至56℃,调节ph值为7,加入碱性蛋白酶,搅拌,恒温反应65min,得到一级生化 降解料液;所述碱性蛋白酶的质量为所述原料质量的0.05%;

51.4)将所述一级生化降解料液的ph值调节为7,在温度为57℃下 加入碱性蛋白酶,搅拌,恒温反应55min,得到二级生化降解料液; 所述碱性蛋白酶的质量为原料质量的0.05%;

52.5)将所述二级生化降解料液的ph值调为为6,在温度为53℃下 加入胶原蛋白酶,搅拌,恒温反应55min,得到三级生化降解料液; 所述胶原蛋白酶的质量为原料质量的0.12%;

53.6)将所述三级生化降解料液的ph值调为6.8,在温度为55℃下 加入中性蛋白酶和风味酶,搅拌,恒温反应25min,得到四级生化降 解料液;所述中性的质量为所述原料质量的0.09%,所述风味酶的质 量为所述原料质量的0.2%;

54.7)将所述四级生化降解料液的ph值调为6.8,在温度为50℃下, 加入木瓜蛋白酶、0.1mol/l的胱氨酸、离子浓度为0.2%的氯化钙溶 液;葡萄糖酸钙搅拌,恒温反应1h;得到五级生化降解料液;所述 木瓜蛋白酶的质量为所述原料质量的0.1%

55.8)将所述五级生化降解浆料的ph值调为5,布袋过滤或板框过 滤,过滤除去鱼鳞渣和色素渣后,得到胶原蛋白肽胶液;

56.9)将所述胶液中加入胶液质量0.02%的活性炭粉,搅拌均匀50m in,温度保持在42℃进行脱色;

57.10)离心、冷冻干燥即得胶原蛋白肽粉。

58.实施例3:

59.一种多级酶解工艺制备鱼皮鱼鳞胶原蛋白肽粉的方法,包括以下 步骤:

60.1)将罗非鱼鱼皮鱼鳞原料依次进行清水清洗、在ph值4.0的醋 酸溶液水漂洗、所述的微碱洗为在ph值9.5的氢氧化钠溶液水漂洗、 破碎至6mm碎块,再加入4倍纯净水,混合成原料浆料;

61.2)将所述原料浆料加入浓度为40%的食品级氢氧化钠溶液搅拌 均匀,调节ph值至8.5,加热至93℃,恒温水解2h,超声波处理, 功率为300w,时间为30min,得到初级水解料液;

62.3)对所述初级水解料液进行温度调节,使温度调节至57℃,调节 ph值为7.5,加入碱性蛋白酶,搅拌,恒温反应70min,得到一级生 化降解料液;所述碱性蛋白酶的质量为所述原料质量的0.06%;

63.4)将所述一级生化降解料液的ph值调节为8,在温度为55℃下 加入碱性蛋白酶,搅拌,恒温反应40min,得到二级生化降解料液; 所述碱性蛋白酶的质量为原料质量的0.05%;

64.5)将所述二级生化降解料液的ph值调为为7.0,在温度为54℃ 下加入胶原蛋白酶,搅拌,恒温反应58min,得到三级生化降解料液; 所述胶原蛋白酶的质量为原料质量的0.10%;

65.6)将所述三级生化降解料液的ph值调为6.0,在温度为58℃下 加入中性蛋白酶和风味酶,搅拌,恒温反应25min,得到四级生化降 解料液;所述中性的质量为所述原料质量的0.08%,所述风味酶的质 量为所述原料质量的0.25%;

66.7)将所述四级生化降解料液的ph值调为6.6,在温度为45℃下, 加入木瓜蛋白酶、0.1mol/l的胱氨酸、离子浓度为0.2%的氯化钙溶 液,葡萄糖酸钙搅拌,恒温反应1.5h;得到五级生化降解料液;所述 木瓜蛋白酶的质量为所述原料质量的0.12%

67.8)将所述五级生化降解浆料的ph值调为4.0,布袋过滤或板框过 滤,过滤除去鱼鳞渣和色素渣后,得到胶原蛋白肽胶液;

68.9)将所述胶液中加入胶液质量0.02%的活性炭粉,搅拌均匀45m in,温度保持在45℃进行脱色;

69.10)离心、冷冻干燥即得胶原蛋白肽粉。

70.实施例4

71.一种多级酶解工艺制备鱼皮鱼鳞胶原蛋白肽粉的方法,包括以下 步骤:

72.1)将罗非鱼鱼皮鱼鳞原料依次进行清水清洗、在ph值4.0的醋 酸溶液水漂洗、所述的微碱洗为在ph值9.5的氢氧化钠溶液水漂洗、 破碎至5mm碎块,再加入6倍纯净水,混合成原料浆料;

73.2)将所述原料浆料加入浓度为40%的食品级氢氧化钠溶液搅拌 均匀,调节ph值至8.8,加热至90℃,恒温水解3h,超声波处理, 功率为260w,时间为27min,得到初级水解料液;

74.3)对所述初级水解料液进行温度调节,使温度调节至59℃,调节 ph值为6.8,加入碱性蛋白酶,搅拌,恒温反应68min,得到一级生 化降解料液;所述碱性蛋白酶的质量为所述原料质量的0.05%;

75.4)将所述一级生化降解料液的ph值调节为7.6,在温度为54℃ 下加入碱性蛋白

酶,搅拌,恒温反应60min,得到二级生化降解料液; 所述碱性蛋白酶的质量为原料质量的0.06%;

76.5)将所述二级生化降解料液的ph值调为为6.8,在温度为55℃ 下加入胶原蛋白酶,搅拌,恒温反应60min,得到三级生化降解料液; 所述胶原蛋白酶的质量为原料质量的0.09%;

77.6)将所述三级生化降解料液的ph值调为7.2,在温度为56℃下 加入中性蛋白酶和风味酶,搅拌,恒温反应260min,得到四级生化 降解料液;所述中性的质量为所述原料质量的0.08%,所述风味酶的 质量为所述原料质量的0.10%;

78.7)将所述四级生化降解料液的ph值调为6.0,在温度为40℃下, 加入木瓜蛋白酶、0.1mol/l的胱氨酸、离子浓度为0.2%的氯化钙溶 液;葡萄糖酸钙搅拌,恒温反应1.2h;得到五级生化降解料液;所述 木瓜蛋白酶的质量为所述原料质量的0.12%

79.8)将所述五级生化降解浆料的ph值调为5,布袋过滤或板框过 滤,过滤除去鱼鳞渣和色素渣后,得到胶原蛋白肽胶液;

80.9)将所述胶液中加入胶液质量0.02%的活性炭粉,搅拌均匀48m in,温度保持在44℃进行脱色;

81.10)离心、冷冻干燥即得胶原蛋白肽粉。

82.对比例1

83.与实施例3基本相同,唯有不同的是,步骤1)中未进行微酸洗、 微碱洗。

84.对比例2

85.与实施例3基本相同,唯有不同的是,步骤2)中,未进行超声 处理。

86.对比例3

87.与实施例3基本相同,唯有不同的是,步骤7)中,未加入胱氨 酸、葡萄糖酸钙、氯化钙溶液,替换为同等质量的水,其余原料配比 不变。

88.对比例4

89.与实施例3基本相同,唯有不同的是,步骤7)中,未加入胱氨 酸,替换为同等质量的水,其余原料配比不变。

90.对比例5

91.与实施例3基本相同,唯有不同的是,步骤7)中,未加入葡萄 糖酸钙,替换为同等质量的水,其余原料配比不变。

92.对比例6

93.与实施例3基本相同,唯有不同的是,步骤7)中,未加入氯化 钙溶液,替换为同等质量的水,其余原料配比不变。

94.对比试验

95.1.鱼皮鱼鳞脱腥试验:

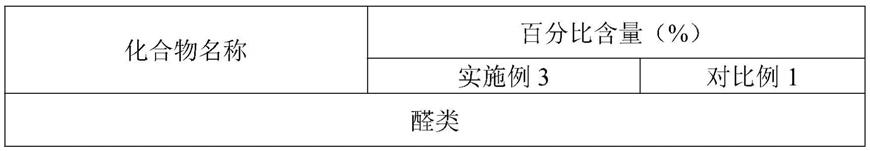

96.将实施例3与对比例1中步骤1)的原浆原料利用固相微萃取结 合气质联用技术,对鱼皮鱼鳞中主要产生腥气的醛类、酮类、醇类成 分进行含量检测,检测结果如表1所示。

97.表1检测结果

[0098][0099][0100]

鱼类的腥味主要是由于挥发性炭基化合物和醇类引起,如己醛具 有明显的青草味,一般被认为是鱼腥味的代表物质,壬醛具有鱼腥味; 酮类物质是由不饱和脂肪酸氧化产生的,酮类阈值比醛类高些,由于 存在相互作用,会产生其他不良气味,并且对腥味有一定的增强作用; 醇类对腥味也有一定增强作用。

[0101]

由表1可以看出,经微酸洗、微碱洗处理后的实施例3,醛类物 质脱腥处理后,其中对比例1中己醛百分含量为7.69%,而实施例3 为3.56%,其他醛类成分均显著下降;酮类物质中,对比例1的6

‑ꢀ

甲基-5-庚烯2-酮的百分比含量3.42,实施例3为1.12,其他醛类物 质含量也均显著降低,醇类物中,对比文件1中的苯乙醛百分比含量 为2.58,实施例3为0.79,其他醇类物质含量也均显著降低。

[0102]

由此可见,经过本发明的微酸洗、微碱洗后,能够显著脱去鱼皮 鱼鳞的腥气,从而使制得的胶原蛋白肽气味良好。

[0103]

这是由于微酸洗和微碱洗后,鱼皮鱼鳞中的蛋白质会展开,原本 与蛋白质结合的腥味成分,就会与蛋白质分离,在漂洗的过程中会被 冲洗掉。且酸和碱能够溶解脂质和色

素等,减少了因脂肪氧化分解产 生腥味;此外,醋酸属于有机酸,具有抑菌的效果,能够抑制微生物 分解脂肪产生腥味,并且可脱除组胺等呈腥物质,能使鱼中醛类、酯 类、醇类化合物含量显著降低。

[0104]

2.酶水解效果试验

[0105]

采用opa法对实施例1-3与对比例2-6测定2h时步骤7)中 木瓜蛋白酶的水解度;采用三氯乙酸可溶性氮法测定实施例1-3 与对比例2-6的产品得率,结果如表2所示。

[0106]

表2水解度、产品得率试验

[0107][0108][0109]

由表2可以看出,未使用超声波处理的对比例2,酶水解度和产 品得率相对于实施例1-4均有所下降,这是由于超声波可以使原料细 胞打开,使原料易于溶解,从而能够提高胶原蛋白的提取率,还能使 原料胶原蛋白自由基清除率增大,有利于鱼鳞鱼皮胶原的水解和酶解 反应的进行。

[0110]

实施例3相较于对比例3,酶水解度上升了10.7%,产品得率上 升了14.13%;

[0111]

对比例4相较于对比例3,酶水解度上升了2.8%,产品得率上升 了4.51%;

[0112]

对比例5相较于对比例3,酶水解度上升了2.3%,产品得率上升 了3.63%;

[0113]

对比例6相较于对比例3,酶水解度上升了3.1%,产品得率上升 了3.39%;

[0114]

则,使用胱氨酸、葡萄糖酸钙、氯化钙溶液共同叠加产生的效果 为,酶水解度:10.7%,产品得率14.13%;而使用胱氨酸、葡萄糖酸 钙、氯化钙溶液分别产生的效果为,酶水解度:2.8+2.3+3.1=8.2%<1 0.7%,产品得率:4.51+3.36+3.39=11.26<14.12,且(10.7-8.2)

÷

8. 2

×

100%=30%;(14.13-11.26)

÷

11.26

×

100%=25.5%。由此可见, 胱氨酸、葡萄糖酸钙、氯化钙溶液产生了协同作用,能够使酶水解度 增加,提高酶解能力,从而使产率提升,增加经济效益。

[0115]

这是由于加入胱氨酸能够使木瓜蛋白酶活性中心的疏基不被氧 化形成二硫键,防止酶失活;氯化钙可通过与木瓜蛋白酶的配体配位 结合,形成具有活性的区域,使酶的结构发生改变,增加酶的活性; 葡萄糖酸钙不仅能起到激活酶的作用,且还能够起到保护作用,能够 使酶保持活力;酶、胱氨酸、葡萄糖酸钙、氯化钙协同反应,能够使 酶解利用率提高,酶解更充分。

[0116]

上述实施例仅例示性说明本发明的原理及其功效,而非用于限制 本发明。任何熟悉此技术的人士皆可在不违背本发明的精神及范畴 下,对上述实施例进行修饰或改变。因此,举凡所属技术领域中具有 通常知识者在未脱离本发明所揭示的精神与技术思想下所完成的一 切等效修饰或改变,仍应由本发明的权利要求所涵盖。