1.本发明涉及粘胶技术领域,具体涉及一种导热凝胶组合物及其制备方法。

背景技术:

2.导热凝胶属于新型热界面材料,它是以有机硅复合导热填料,经过搅拌、混合和封装制成的凝胶状导热材料,其兼具导热垫片和导热硅脂的优点,较好的弥补了二者的弱点。导热凝胶继承了有机硅材料亲和性好,耐候性、耐高低温性以及绝缘性好等优点可塑性强,能够满足不平整界面的填充,可以满足各种应用下的传热需求,是近年来兴起和关注度极高的一种散热材料。

3.在5g产业背景下,电子终端设备愈加集成化、微型化、大功率化的发展趋势及5g通讯基站新架构下催生了不同于4g时代的散热要求,导热凝胶材料的导热性能要求越来越高,导热系数一般要求5w/mk以上,更为关键的是可靠性指标,一般要通过125℃/2000h甚至150℃/2000h的热老化测试。一般来说,高导热系数意味着导热粉体的高填充量,为了提升导热粉体的填充量,目前常规的做法是采用长链烷基的烷氧基硅烷对粉体进行改性,其确实能够有效增进粉体和聚合物之间的相容性,极大提升粉体添加量。然而,长链烷基耐温性较差,在长期高温烘烤下会分解,同时部分未反应烷氧基在后期的高温过程中也会发生水解继续交联。在上述两种作用下,导致导热凝胶在长期高温烘烤过程中硬度会明显的提升,弹性下降,进而导致热阻升高,散热可靠性较差。cn113248931a公开了一种高导热高挤出速率的导热凝胶及其制备方法,其采用长链烷基硅烷、钛酸酯、硬脂酸酯作为粉体表面处理剂,制备的导热系数高达6w/mk以上,其在久置和加压情况下,都不会发生明显的沉降,挤出速率较高,适合快速连续化点胶生产,但该专利未公开其耐热老化等数据。cn 113337128 a公开了一种高耐候性的导热凝胶组合物及其制备方法,通过对导热填料进行改性,显著提高了导热凝胶的导热性能;通过对有机硅进行改性,增强了导热凝胶的附着力和耐热性,通过耐高低温冲击,但该专利也未公开耐高低温条件和测试数据。

技术实现要素:

4.本发明针对现有技术的不足,提供了一种导热凝胶组合物及其制备方法,所述导热凝胶组合物经过150℃/2000h热老化测试,硬度变化小,热阻上升低,耐热老化性能优异,同时具有高导热和高挤出速率的特点。本发明应用范围广,尤其适用于5g通讯领域。

5.本发明提供的导热凝胶组合物,包含以下组分:以重量份计,端乙烯基硅油100份,含氢硅油5-10份,自制粉体改性剂6-25份,导热粉体2000-2500份,抑制剂0.01-0.3份,铂催化剂2-10ppm。

6.所述端乙烯基硅油,其每个分子两端为si-vi基团的聚二甲基硅氧烷,粘度为20~500mpa

·

s。

7.所述含氢硅油,每个分子至少有3个与si相连的h,含氢量为0.05%~0.3%,粘度为50~500mpa

·

s。

8.所述导热粉体优选采用球形氧化铝,其平均粒径为5~100um。

9.所述抑制剂优选采用1-乙炔基-1-环己醇、四甲基四乙烯基环四硅氧烷、2-甲基-3-丁炔基-2-醇、3-甲基-1-乙炔基-3-醇、3,5-二甲基-1-己炔基-3-醇、3-甲基-1-十二炔-3-醇中的一种或其组合。

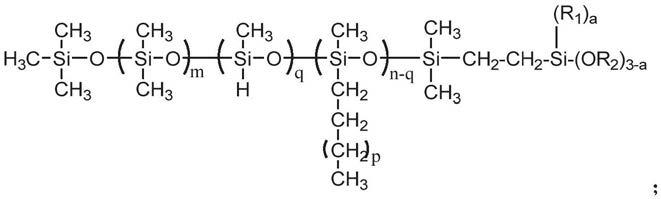

10.所述自制粉体改性剂的主链为聚硅氧烷结构,侧链含有长链烷基,并含有si-h和烷氧基活性基团,其结构为:

[0011][0012]

其中:a=1或2;8≤p≤16;r1和r2为甲基或乙基。

[0013]

所述自制粉体改性剂是由端侧含氢硅油和1-烯烃、乙烯基硅烷在铂催化剂作用下通过两步硅氢加成反应而制得,反应式如下:

[0014][0015]

所述端侧含氢硅油含氢量为0.1-0.3%,粘度为20-100mpa

·

s。

[0016]

所述乙烯基硅烷含有1或2个烷氧基。

[0017]

所述铂催化剂优选氯铂酸、氯铂酸-异丙醇络合物、卡斯特催化剂中的一种或其组合。

[0018]

所述自制粉体改性剂的制备方法包含以下步骤:

[0019]

(1)在装有搅拌器、回流冷凝器、滴液漏斗和温度计的反应釜中先加入100份端侧含氢硅油、200份甲苯以及5ppm(以pt含量计)铂催化剂,搅拌均匀。

[0020]

(2)向上述混合液中缓慢滴入22份1-烯烃,滴完后升温至80℃下回流反应1h。

[0021]

(3)再向反应釜中缓慢滴入5g乙烯基硅烷,滴完后继续回流反应2h,反应完毕后蒸除甲苯,活性炭吸附除去催化剂,得到自制粉体改性剂。

[0022]

本发明提供的导热凝胶组合物,其制备方法包括以下步骤:

[0023]

(1)按照前述组分配比,将导热粉体投入反应釜中,高速搅拌过程中将自制粉体改性剂雾化后喷入反应釜中,升温至80-120℃,搅拌反应0.5-1h得到改性导热粉;

[0024]

(2)将端乙烯基硅油、含氢硅油和抑制剂投入行星搅拌机中,搅拌混合5-10min;分批投入所述改性导热粉,搅拌30-60min;待胶料冷却至室温后再加入催化剂,抽真空并搅拌

10-30min至混合均匀,即得到本发明所述导热凝胶组合物。

具体实施方式

[0025]

下面通过实施例和对比例,对本发明的技术方案进一步作出详细说明。

[0026]

自制改性剂mp-1的制备:

[0027]

(1)在装有搅拌器、回流冷凝器、滴液漏斗和温度计的三口烧瓶中,先加入100份粘度为50cp,含氢量0.2%的端侧含氢硅油、5ppm(以pt含量计)卡斯特催化剂以及120份甲苯加入三口烧瓶中,搅拌均匀。

[0028]

(2)向上述混合液中缓慢滴入18份1-十二(碳)烯,滴完后升温至80℃下回流反应1h。

[0029]

(3)再向烧瓶中缓慢滴入3.8g乙烯基二甲氧基硅烷,滴完后继续回流反应2h,反应完毕后蒸除甲苯,活性炭吸附除去催化剂,得到自制粉体改性剂mp-1。

[0030]

自制改性剂mp-2的制备:

[0031]

(1)在装有搅拌器、回流冷凝器、滴液漏斗和温度计的三口烧瓶中,先加入100份粘度为50cp,含氢量0.2%的端侧含氢硅油、5ppm(以pt含量计)卡斯特催化剂以及260份甲苯加入三口烧瓶中,搅拌均匀。

[0032]

(2)向上述混合液中缓慢滴入25份1-十二(碳)烯,滴完后升温至80℃下回流反应1h。

[0033]

(3)再向烧瓶中缓慢滴入6.5g乙烯基甲氧基硅烷,滴完后继续回流反应2h,反应完毕后蒸除甲苯,活性炭吸附除去催化剂,得到自制粉体改性剂mp-2。

[0034]

实施例1:

[0035]

原料组成如下:

[0036][0037]

具体步骤:

[0038]

(1)将导热粉投入反应釜中,高速搅拌过程中将mp-1雾化后喷入反应釜中,升温至110℃,搅拌反应1h得到改性导热粉。

[0039]

(2)将端乙烯基硅油、含氢硅油和抑制剂投入行星搅拌机中,搅拌混合10min;分批

投入改性导热粉,搅拌60min;待胶料冷却至室温后再加入卡斯特催化剂,抽真空并搅拌20min至混合均匀,即得。

[0040]

实施例2:

[0041]

原料组成如下:

[0042][0043]

具体步骤:

[0044]

(1)将导热粉投入反应釜中,高速搅拌过程中将mp-1雾化后喷入反应釜中,升温至110℃,搅拌反应1h得到改性导热粉。

[0045]

(2)将端乙烯基硅油、含氢硅油和抑制剂投入行星搅拌机中,搅拌混合10min;分批投入改性导热粉,搅拌40min;待胶料冷却至室温后再加入卡斯特催化剂,抽真空并搅拌20min至混合均匀,即得。

[0046]

实施例3:

[0047]

原料组成如下:

[0048][0049]

具体步骤:

[0050]

(1)将导热粉投入反应釜中,高速搅拌过程中将mp-1雾化后喷入反应器中,升温至

110℃,搅拌反应1h得到改性导热粉。

[0051]

(2)将端乙烯基硅油、含氢硅油和抑制剂投入行星搅拌机中,搅拌混合10min;分批投入改性导热粉,搅拌60min;待胶料冷却至室温后再加入卡斯特催化剂,抽真空并搅拌20min至混合均匀,即得。

[0052]

实施例4:

[0053]

原料组成如下:

[0054][0055]

具体步骤:

[0056]

(1)将导热粉投入反应釜中,高速搅拌过程中将mp-1雾化后喷入反应器中,升温至110℃,搅拌反应1h得到改性导热粉。

[0057]

(2)将端乙烯基硅油、含氢硅油和抑制剂投入行星搅拌机中,搅拌混合10min;分批投入改性导热粉,搅拌60min;待胶料冷却至室温后再加入卡斯特催化剂,抽真空并搅拌20min至混合均匀,即得。

[0058]

实施例5:

[0059]

原料组成如下:

[0060]

[0061]

具体步骤:

[0062]

(1)将导热粉投入反应釜中,高速搅拌过程中将mp-1雾化后喷入反应器中,升温至110℃,搅拌反应1h得到改性导热粉。

[0063]

(2)将端乙烯基硅油、含氢硅油和抑制剂投入行星搅拌机中,搅拌混合10min;分批投入改性导热粉,搅拌60min;待胶料冷却至室温后再加入卡斯特催化剂,抽真空并搅拌20min至混合均匀,即得。

[0064]

实施例6:

[0065]

原料组成如下:

[0066][0067]

具体步骤:

[0068]

(1)将导热粉投入反应釜中,高速搅拌过程中将mp-1雾化后喷入反应器中,升温至110℃,搅拌反应1h得到改性导热粉。

[0069]

(2)将端乙烯基硅油、含氢硅油和抑制剂投入行星搅拌机中,搅拌混合10min;分批投入改性导热粉,搅拌60min;待胶料冷却至室温后再加入卡斯特催化剂,抽真空并搅拌20min至混合均匀,即得。

[0070]

实施例7:

[0071]

原料组成如下:

[0072][0073]

具体步骤:

[0074]

(1)将导热粉投入反应釜中,高速搅拌过程中将mp-1雾化后喷入反应器中,升温至110℃,搅拌反应1h得到改性导热粉。

[0075]

(2)将端乙烯基硅油、含氢硅油和抑制剂投入行星搅拌机中,搅拌混合10min;分批投入改性导热粉,搅拌60min;待胶料冷却至室温后再加入卡斯特催化剂,抽真空并搅拌20min至混合均匀,即得。

[0076]

实施例8:

[0077]

原料组成如下:

[0078][0079]

具体步骤:

[0080]

(1)将导热粉投入反应釜中,高速搅拌过程中将mp-1雾化后喷入反应器中,升温至110℃,搅拌反应1h得到改性导热粉。

[0081]

(2)将端乙烯基硅油、含氢硅油和抑制剂投入行星搅拌机中,搅拌混合10min;分批投入改性导热粉,搅拌60min;待胶料冷却至室温后再加入卡斯特催化剂,抽真空并搅拌20min至混合均匀,即得。

[0082]

对比例1:

[0083]

原料组成如下:

[0084][0085]

具体步骤:

[0086]

(1)将导热粉投入反应釜中,高速搅拌过程中将十六烷基三甲氧基硅烷雾化后喷入反应器中,升温至110℃,搅拌反应1h得到改性导热粉。

[0087]

(2)将端乙烯基硅油、含氢硅油和抑制剂投入行星搅拌机中,搅拌混合10min;分批投入改性导热粉,搅拌60min;待胶料冷却至室温后再加入卡斯特催化剂,抽真空并搅拌20min至混合均匀,即得。

[0088]

对比例2:

[0089]

原料组成如下:

[0090][0091]

具体步骤:

[0092]

(1)将导热粉投入反应釜中,高速搅拌过程中将单端三甲氧基聚硅氧烷雾化后喷入反应器中,升温至110℃,搅拌反应1h得到改性导热粉。

[0093]

(2)将端乙烯基硅油、含氢硅油和抑制剂投入行星搅拌机中,搅拌混合10min;分批投入改性导热粉,搅拌60min;待胶料冷却至室温后再加入卡斯特催化剂,抽真空并搅拌

20min至混合均匀,即得。

[0094]

将上述实施例及比较例的导热凝胶组合物胶料经120℃,30min烘烤后制样分别进行测试:

[0095]

1.导热系数:按照《astm d 5470-01用于测试薄导热固态电绝缘材料热传导性性质的表征测试》进行测定。

[0096]

2.耐热老化性能:热老化条件为150℃/30min,测定老化前后的硬度,硬度的测定参照astm d2240 standard test method for rubber property-durometer hardness(橡胶特性的标准试验方法-硬度计硬度),采用邵00硬度计进行测定。

[0097]

3.挤出速率测定方法:30cc针筒装填胶料(未硫化前),设定气压0.6mpa,记录1min的挤出量(质量)。

[0098]

检测结果如下表:

[0099][0100][0101]

通过上表可知,实施例1-8由于粉体添加量较高,导热系数达到5w/mk以上,均采用自制粉体改性剂mp-1和mp-2对球形氧化铝导热粉进行表面改性,制得的导热凝胶经150℃/2000h老化后,硬度上升均小于10%,不超过5邵00,耐热老化性能优异,且挤出速率也基本达到80g/min以上,具有良好的施工性能。对比例1采用常规的长链烷基硅烷进行粉体改性,虽然其挤出速率较高,但硬度上升了38邵00,弹性下降明显,耐热老化差,散热性能受到极大影响。对比例2以耐热性较好的聚硅氧烷硅烷进行粉体改性,其制得的导热凝胶组合物挤出性低,难以满足施工要求。虽然其耐老化性能优于长链烷基硅烷,但由于其活性基团依然为三甲氧基,老化过程中未反应掉的甲氧基仍存在交联反应,导致其硬度上升8邵00,耐老化性能不如实施例1-8。

[0102]

本发明的技术说明和有益效果

[0103]

本发明提供的耐老化性能优异的导热凝胶组合物,其使用的导热粉通过自制的一种特殊结构的粉体改性剂进行改性,与常规的粉体改性剂相比,该自制改性剂改性导热粉体具有三个有益效果:(1)该自制改性剂主链为聚硅氧烷,耐热老化性能优异,不易热降解;(2)该自制改性剂含有的烷氧基活性基团为单甲氧基或双甲氧基,而非三甲氧基,其与粉体

的反应更为充分,避免了三甲氧基剩余未反应基团高温老化过程中的再反应,不易致导热凝胶硬化;(3)该自制改性剂侧链含有部分长链烷基,与单纯的聚硅氧烷改性剂相比,在提高耐热老化性能的同时又保证了粉体的润湿性,保证了胶料的挤出速率;(4)该自制改性剂含有一定的si-h活性基团,其可以与胶料中的乙烯基硅油进行反应,避免了高温过程中挥发。通过该自制改性剂改性粉体制得的导热凝胶导热系数高,具有良好的耐热老化性能和施工性能,应用可靠性高。