1.本发明专利涉及混凝土生产的技术领域,具体为一种高性能混凝土及其制备方法。

背景技术:

2.混凝土是以水泥为主要凝胶材料,与水、砂、石子,必要时掺入化学外加剂,按照适当比例配合,经过搅拌和密实成型以及养护硬化形成的人造石材。在混凝土的制造过程中,混凝土原材料的配比十分重要,直接决定了混凝土材料凝固后的力学性能。

3.相关的混凝土需要经过搅拌后才能使用,使用人员将混凝土的原料混合并搅拌均匀后,制得拌合物流体,使用人员能够通过泵送设备将流态混凝土泵送至高处,从而方便在高层建筑施工时使用混凝土。

4.由于混凝土原料的配比会影响混凝土的力学性能,为提升混凝土的结构强度,混凝土的配比需要针对性进行调整,调整后的混凝土流动性较差,不便于泵送。

5.发明专利内容

6.为了保证混凝土的力学性能且提升混凝土的流动性,本发明专利提供一种高性能混凝土及其制备方法。

7.第一方面,本技术提供一种高性能混凝土,采用如下的技术方案:

8.一种高性能混凝土,主要由如下重量份数的原料制成:水泥0.9-1.1份,矿物掺合料0.4-0.5份,细骨料1.7-2.8份,粗骨料3.1-4.5份,减水剂0.03-0.04份,水0.3-0.5份,所述减水剂用于减少拌合用水量和提升混凝土拌合物的流动性。

9.通过采用上述技术方案,将水泥、矿物掺合料、细骨料和粗骨料与水混合后,水泥颗粒水化,使水泥浆形成絮凝结构,使百分之十到百分之三十的拌合水被包裹在水泥颗粒之中,不能参与自由流动和润滑作用,影响混凝土拌合物的流动性,加入减水剂后,使减水剂吸附在水泥颗粒表面,形成静电排斥作用,促进水泥颗粒通过同性相斥的静电作用相互分散,絮凝结构解体,释放出被包裹的部分水参与流动,进而提升混凝土拌合物的流动性。

10.可选的,粗骨料由如下重量份数的原料制成:粒径为5mm-20mm的碎石0.9-1.1份,粒径为20mm-40mm的碎石1.2-1.3份。

11.通过采用上述技术方案,碎石在级配良好的情况下,由于填充作用,粒径较小的碎石能够均匀填充在粒径较大的碎石之间的缝隙中,进而使混凝土材料具有良好的承载能力,通过使粒径较大的碎石和粒径较小的碎石互相混合,能够使碎石之间的缝隙较小,从而使混凝土的结构紧密,具有较强的力学结构特性。

12.可选的,原料还包括外加剂,外加剂包括重量份数为(0.06-0.1)的抗腐蚀剂,抗腐蚀剂用于降低混凝土中硫酸根离子浓度并优化毛细结构。

13.通过采用上述技术方案,抗腐蚀剂可选用异丁基三乙氧基硅烷,抗腐蚀剂为小分子结构,能够穿透胶结性表面,渗透到混凝土内部与暴露在酸性或碱性的环境中的空气和基底中的水分子发生化学反应,进而形成永久的防水层,能够抑制水分吸收,进而减少渗水

和酸雨等对混凝土的渗透,减少混凝土中钢筋结构的腐蚀和疏松,能够提升钢筋混凝土结构的结构强度和使用寿命。

14.可选的,外加剂还包括密实防水剂、抗氯离子剂、阻锈剂和促进剂的至少一种,密实防水剂掺量为百分之四到百分之六,密实防水剂用于与水泥水化析出物反应并生成结晶体和凝胶体,从而减少混凝土的体积收缩。

15.通过采用上述技术方案,密实防水剂易溶于水,搅拌均匀后能够均匀分布在混凝土中,从而与水泥水化析出物发生化学反应,生成结晶体和凝胶体,进而减少了混凝土的收缩体积,提升混凝土的抗裂性,凝胶体在生长过程中能够将碎石之间的空隙填充和堵塞,进而使混凝土内部的孔隙率变小,密实度和抗渗性提升。

16.可选的,抗氯离子剂设置为水泥改性抗卤剂,掺量百分之零点二,水泥改性抗卤剂用于与氯离子形成络合结构。

17.通过采用上述技术方案,抗氯离子剂能够与胶凝材料中的游离的氯离子发生化学反应,进而生成结晶,形成新的分子晶相链接架构,从而锁定游离的氯盐,生成络合结构,减少水泥吸潮返卤的几率。

18.可选的,阻锈剂掺量为百分之三至百分之五,阻锈剂用于在钢筋表面形成吸附膜、沉淀膜和钝化膜。

19.通过采用上述技术方案,使阻锈剂与金属结构件发生化学反应,进而使金属结构件表面形成铁的氧化物钝化膜,能够修补钢筋表面的缺陷,使整个钢筋被一层氧化物钝化膜所包裹,提升金属结构件的致密性和稳定性,能够减少氯离子穿透的几率,降低铁离子的游离速度,达到防锈的目的,提升浸没在水泥砂浆中的金属结构件的结构强度和使用寿命。

20.可选的,促进剂用于吸收水分并和水泥水化产生的氢氧化钙反应生成络合物。

21.通过采用上述技术方案,促进剂可选用六偏磷酸钠,促进剂具有较强的吸湿性,能够在水泥砂浆中与钙、镁等金属例子生成可溶性络合物,能够软化水,提升水泥砂浆固化速度。

22.第二方面,本技术提供一种高性能混凝土的制备方法,采用如下的技术方案:

23.一种高性能混凝土的制备方法,包括如下步骤:

24.s1:将水泥,矿物掺合料,细骨料,粗骨料和减水剂倒入混凝土搅拌机械中进行搅拌30秒,搅拌时按照物料的规定比例将物料投入搅拌机中;

25.s2:将规定配比的水倒入混凝土搅拌机械中进行搅拌15-20分钟;

26.s3:将搅拌均匀的混凝土从混凝土搅拌机械中倒出并使用。

27.通过采用上述技术方案,使混凝土的原料能够均匀混合,混合后的胶凝材料具有良好的流动性,使用人员能够通过泵压输送混凝土,混凝土材料具有良好的流动性,不需通过外力和设备振捣,通过自重流动即可自密实,从而节省使用人员施工时间。

28.综上所述,本技术具有以下有益效果:

29.1.通过将水泥、矿物掺合料、细骨料和粗骨料与水混合后,水泥颗粒水化,使水泥浆形成絮凝结构,使百分之十到百分之三十的拌合水被包裹在水泥颗粒之中,不能参与自由流动和润滑作用,影响混凝土拌合物的流动性,加入减水剂后,使减水剂吸附在水泥颗粒表面,形成经典排斥作用,促进水泥颗粒相互分散,絮凝结构解体,释放出被包裹的部分水参与流动,进而提升混凝土拌合物的流动性;

30.2.通过加入抗腐蚀剂,抗腐蚀剂为小分子结构,能够穿透胶结性表面,渗透到混凝土内部与暴露在酸性或碱性的环境中的空气和基底中的水分子发生化学反应,进而形成永久的防水层,能够抑制水分吸收,进而减少渗水和酸雨等对混凝土的渗透,减少混凝土中钢筋结构的腐蚀和疏松,能够提升钢筋混凝土结构的结构强度和使用寿命;

31.3.通过加入阻锈剂,使阻锈剂与金属结构件发生化学反应,进而使金属结构件表面形成铁的氧化物钝化膜,能够修补钢筋表面的缺陷,使整个钢筋被一层氧化物钝化膜所包裹,提升金属结构件的致密性和稳定性,能够减少氯离子穿透的几率,降低铁离子的游离速度,达到防锈的目的,提升浸没在水泥砂浆中的金属结构件的结构强度和使用寿命。

具体实施方式

32.下面将结合本发明专利中的实施例,对本发明专利实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明专利一部分实施例,而不是全部的实施例。基于本发明专利中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明专利保护的范围。

33.一种高性能混凝土主要由如下重量份数的原料制成:水泥0.9-1.1份,矿物掺合料0.4-0.5份,细骨料1.7-2.8份,粗骨料3.1-4.5份,减水剂0.03-0.04份,水0.3-0.5份,减水剂用于减少拌合用水量和提升混凝土拌合物的流动性。

34.优选的,粗骨料由如下重量份数的原料制成:粒径为5mm-20mm的碎石0.9-1.1份,粒径为20mm-40mm的碎石1.2-1.3份。

35.优选的,还包括外加剂,外加剂包括重量份数为(0.06-0.1)的抗腐蚀剂,抗腐蚀剂用于降低混凝土中硫酸根离子浓度并优化毛细孔结构。

36.优选的,外加剂还包括密实防水剂、抗氯离子剂、阻锈剂和促进剂的至少一种,密实防水剂掺量为百分之四到百分之六,密实防水剂用于与水泥水化析出物反应并生成结晶体和凝胶体,从而减少混凝土的体积收缩。

37.优选的,抗氯离子剂设置为水泥改性抗卤剂,掺量百分之零点二,水泥改性抗卤剂用于与氯离子形成络合结构。

38.优选的,阻锈剂掺量为百分之三至百分之五,阻锈剂用于在钢筋表面形成吸附膜、沉淀膜和钝化膜。

39.优选的,促进剂用于吸收水分并和水泥水化产生的氢氧化钙反应生成水化硅酸钙。

40.本技术提供的一种高性能混凝土的制备方法,包括如下步骤:

41.s1:将水泥,矿物掺合料,细骨料,粗骨料和减水剂倒入混凝土搅拌机械中进行搅拌,搅拌时按照物料的规定比例将物料投入搅拌机中;

42.s2:将规定配比的水倒入混凝土搅拌机械中进行搅拌;

43.s3:将搅拌均匀的混凝土从混凝土搅拌机械中倒出并使用。

44.其中,水使用普通自来水,普通自来水在使用前需检查水质,即是否含有不溶于水的杂质,若普通自来水中含有杂质或使用过,不能用于制作混凝土,水泥使用标美彩石建材有限公司生产的硅酸盐水泥,碎石使用二级品标准的高石,碎石由人工破碎加工制得。矿物掺合料包括粉煤灰、炉渣和矿粉的至少一种,矿物掺合料能够改善混凝土的致密结构,提升

混凝土的力学性能。

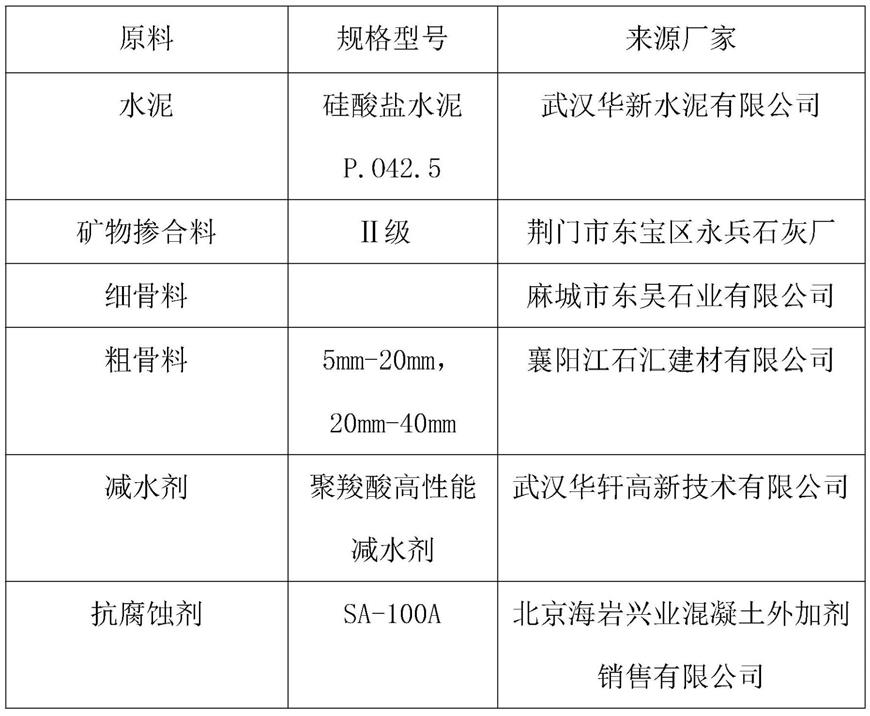

45.本技术实施例及对比例主要原料信息如表1所示。

46.表1本技术实施例及对比例主要原料信息

[0047][0048][0049]

实施例

[0050]

实施例1

[0051]

本实施例的一种高性能混凝土主要由如下重量份数的原料制成:水泥1份,矿物掺合料0.45份,细骨料2.2份,粒径为5mm-20mm的碎石1.7份,粒径为20mm-40mm的碎石2份,减水剂0.036份,水0.43份,抗腐蚀剂0.067份,密实防水剂0.06份,抗氯离子剂0.004份,阻锈

剂0.06份,促进剂0.015份,其中水泥选用硅酸盐水泥,减水剂实用聚羧酸减水剂,抗氯离子剂选用水泥改性抗卤剂。

[0052]

本实施例的一种高透水稳定性的混凝土的制备方法,包括如下步骤:

[0053]

s1:将水泥,矿物掺合料,细骨料,粗骨料和减水剂倒入混凝土搅拌机械中进行搅拌30秒,搅拌时按照物料的规定比例将物料投入搅拌机中;

[0054]

s2:将规定配比的水倒入混凝土搅拌机械中进行搅拌15-20分钟;

[0055]

s3:将搅拌均匀的混凝土从混凝土搅拌机械中倒出并使用。

[0056]

在进行拌合过程中,高性能混凝土的流动性、粘聚性、保水性良好。

[0057]

实施例2-5的高性能混凝土主要由如下重量份数的原料制成:水泥,矿物掺合料,细骨料,粒径为5mm-20mm的碎石,粒径为20mm-40mm的碎石,减水剂,水,抗腐蚀剂,密实防水剂,抗氯离子剂,阻锈剂,促进剂,其中水泥选用硅酸盐水泥,减水剂实用聚羧酸减水剂,抗氯离子剂选用水泥改性抗卤剂。

[0058]

实施例2-5的高性能混凝土的制备方法,包括如下步骤:

[0059]

s1:将水泥,矿物掺合料,细骨料,粗骨料和减水剂倒入混凝土搅拌机械中进行搅拌30秒,搅拌时按照物料的规定比例将物料投入搅拌机中;

[0060]

s2:将规定配比的水倒入混凝土搅拌机械中进行搅拌15-20分钟;

[0061]

s3:将搅拌均匀的混凝土从混凝土搅拌机械中倒出并使用。

[0062]

实施例2-5中高性能混凝土的各原料加入量如表2所示。

[0063]

表2实施例2-4高性能混凝土的各原料的加入量

[0064]

[0065][0066]

实施例2-5的高透水稳定性的混凝土的制备方法,包括如下步骤:

[0067]

s1:将水泥,矿物掺合料,细骨料,粗骨料和减水剂倒入混凝土搅拌机械中进行搅拌30秒,搅拌时按照物料的规定比例将物料投入搅拌机中;

[0068]

s2:将规定配比的水倒入混凝土搅拌机械中进行搅拌15-20分钟;

[0069]

s3:将搅拌均匀的混凝土从混凝土搅拌机械中倒出并使用。

[0070]

在实施例2的高性能混凝土的拌和过程中,用水量对比实施例1减少,混凝土的流动性良好,粘聚性较粘,保水性良好,在实施例5的高性能混凝土的拌和过程中,用水量对比实施例1增加,混凝土的流动性稍差,粘聚性一般,保水性一般。

[0071]

对比例

[0072]

本对比例的高性能混凝土主要由如下重量份数的原料制成:水泥1份,矿物掺合料0.45份,细骨料2份,粗骨料4份,水0.4份。

[0073]

本对比例的高性能混凝土的制备方法,包括如下步骤:

[0074]

s1:将水泥,矿物掺合料,细骨料,粗骨料和减水剂倒入混凝土搅拌机械中进行搅拌30秒,搅拌时按照物料的规定比例将物料投入搅拌机中;

[0075]

s2:将规定配比的水倒入混凝土搅拌机械中进行搅拌15-20分钟;

[0076]

s3:将搅拌均匀的混凝土从混凝土搅拌机械中倒出并使用。

[0077]

性能检测试验

[0078]

检测方法

[0079]

取实施例1-5制成试件,试件尺寸为100mm*100mm*100mm,混凝土浇筑1天后开始常温下洒水养护,每天洒水5-6次,养护7天后进行自然养护,养护时表面覆盖塑料薄膜,以防水分散失,最终在万能试验机上测定混凝土抗压强度。测试结果如表3所示。

[0080]

表3实施例1-5以及对比例的高性能混凝土的性能测试结果

[0081][0082]

本具体实施例仅仅是对本技术的解释,其并不是对本技术的限制,本领域技术人员在阅读完本说明书后可以根据需要对本实施例做出没有创造性贡献的修改,但只要在本技术的权利要求范围内都受到专利法的保护。