1.本发明属于固体废弃物利用技术领域,具体涉及一种利用油页岩废渣和绿页岩制备的发泡陶瓷及制备方法。

背景技术:

2.全球油页岩储量为10727

×

108t,我国现有储量排在世界第四,主要分布在吉林省桦甸、广东茂名和辽宁抚顺等地,可采页岩油含量可达1

×

107t,页岩油储量极为丰富。油页岩经干馏或燃烧后会产生大量油页岩废渣。抚顺地区各露天矿场采煤时,也会剥离出大量的绿页岩。目前,对于油页岩废渣和绿页岩的处理,仅有少部分被回收利用或回填,大部分堆放在露天废渣场,浪费大量的土地资源。由于油页岩废渣和绿页岩长期的暴露在自然环境中,会给环境带来严重的污染问题。更好综合利用油页岩废渣和绿页岩成为一个亟需解决的问题。油页岩废渣和绿页岩的主要成分为sio2、al2o3、fe2o3及其他金属氧化物。发泡陶瓷作为一种常见的建筑保温材料,主要以硅、铝和钙的氧化物为主要原料。因此,利用油页岩废渣和绿页岩制备发泡陶瓷,是解决油页岩废渣和绿页岩大宗固体废弃物有效办法。目前关于已见利用大宗固体废弃物制备发泡陶瓷的报道,如煤矸石、粉煤灰和黄姜废渣等,但关于油页岩废渣和绿页岩制备发泡陶瓷的相关研究仍处于空白。这就使油母页岩废渣与绿页岩无法得到充分利用,造成资源的浪费。

技术实现要素:

3.本发明的目的是提供一种利用油页岩废渣和绿页岩制备的发泡陶瓷及制备方法,使油页岩废渣和绿页岩得到有效利用,提高油页岩的附加值,减少环境污染,从而解决上述背景技术中的问题。

4.本发明是通过如下技术方案实现的:一种利用油页岩废渣和绿页岩制备的发泡陶瓷,其特征在于:包括如下质量份数的各组分:油页岩废渣

ꢀꢀ

30-80份;绿页岩

ꢀꢀꢀꢀ

10-50份;发泡剂

ꢀꢀꢀꢀ

1-3份;助熔剂

ꢀꢀꢀꢀ

2-10份;稳定剂

ꢀꢀꢀꢀ

2-5份;粘土

ꢀꢀꢀꢀꢀꢀ

2-5份;其中,油页岩废渣与绿页岩份数之和不超过100份。

5.进一步的:所述发泡剂为碳化硅,所述助熔剂为硼砂,所述稳定剂为轻烧镁粉。

6.本发明还公开了一种利用油页岩废渣和绿页岩制备发泡陶瓷的方法,其特征在于:包括如下步骤:步骤1,按质量份数计,取30-80份油页岩废渣和10-50份绿页岩,经破碎、球磨后,使用100目标准筛进行筛分,制得100目以下的油页岩废渣粉和绿页岩粉;

步骤2,取发泡剂1-3份,与步骤1的油页岩废渣粉和绿页岩粉充分混匀,混合时间为60 min;步骤3,再取助熔剂2-10份,粘土2-5份,稳定剂2-5份,继续混合,混合时间为60 min,得到最终发泡陶瓷的原材料;步骤4,将获得的发泡陶瓷原材料,置于压片机模具内,压力为40-60mpa,压制出坯样;步骤5,将坯样放入电阻炉内烧制,升温至烧成温度1050 ℃,进行保温,保温时间为70 min;其中,升温分为3个阶段,第一阶段为室温至800 ℃,升温速率为10-12 ℃/min;第二阶段为800 ℃至950 ℃,升温速率为6-8 ℃/min;第三阶段为950 ℃至1050 ℃,升温速率为3-5 ℃/min。

7.进一步的:所述步骤2和步骤3中的混合,在球磨机中混合。

8.进一步的:步骤5中,第一阶段和第二阶段升温结束后,保温10min。

9.本发明的优点是:本发明将油页岩废渣与绿页岩复合使用,制备出性能良好的发泡陶瓷,使油页岩废渣与绿页岩得到充分利用,油母页岩产业链得以延伸,增加了经济效益,同时避免油页岩废渣堆积,减少土地的占用,降低环境污染。本发明的工艺过程简单,成本低,制备的发泡陶瓷质量达到相关要求,具有良好的密度和隔热性能,可广泛用于建筑保温材料,为大宗固废资源化综合利用,油页岩产业的可持续发展提供了方向。

附图说明

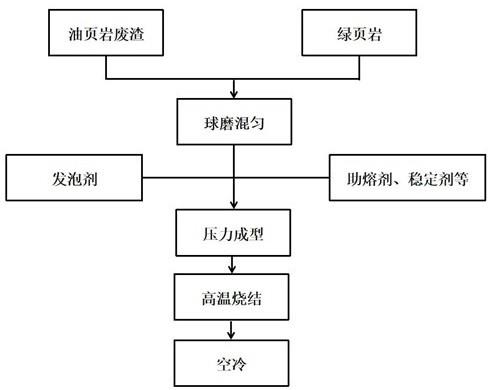

10.图1是本发明油页岩废渣和绿页岩制备泡沫陶瓷的流程图。

具体实施方式

11.本发明公开了一种利用油页岩废渣和绿页岩制备的发泡陶瓷,其包括如下质量份数的各组分:油页岩废渣30-80份;绿页岩10-50份;发泡剂1-3份;助熔剂2-10份;稳定剂2-5份;粘土2-5份;其中,油页岩废渣与绿页岩份数之和不超过100份。

12.其中:所述发泡剂为碳化硅,所述助熔剂为硼砂,所述稳定剂为轻烧镁粉。

13.本发明还公开了一种利用油页岩废渣和绿页岩制备发泡陶瓷的方法,如图1所示,其包括如下步骤:步骤1,按质量份数计,取30-80焙烧后油页岩废渣和10-50份绿页岩,经破碎、球磨后,使用100目标准筛进行筛分,制得100目以下的油页岩废渣粉和绿页岩粉;步骤2,取发泡剂1-3份,与步骤1的油页岩废渣粉和绿页岩粉充分混匀,混合时间为60 min;步骤3,再取助熔剂2-10份,粘土2-5份,稳定剂2-5份,继续混合,混合时间为60 min,得到最终发泡陶瓷的原材料;步骤4,将获得的发泡陶瓷原材料,置于压片机模具内,压力为40-60mpa,压制出坯样;步骤5,将坯样放入电阻炉内烧制,升温至烧成温度1050 ℃,进行保温,保温时间为70 min;其中,升温分为3个阶段,第一阶段为室温至800 ℃,升温速率为10-12 ℃/min;第二阶段为800 ℃至950 ℃,升温速率为6-8 ℃/min;第三阶段为950 ℃至1050 ℃,升温

℃/min;

⑥

保温后,空冷至室温,得到泡沫陶瓷。

21.经检测,制得的泡沫陶瓷体积密度为300 kg/m3,导热系数为0.061 w/(m

·

k)。

22.实施例3:一种利用油页岩废渣和绿页岩制备的发泡陶瓷及制备方法,包括如下步骤 :

①

按质量份数计,取80份油页岩废渣和10份绿页岩,经破碎、球磨后,使用100目标准筛进行筛分,制得100目以下的油页岩废渣粉和绿页岩粉;

②

按上述质量份数,取发泡剂碳化硅2份,与100目的油页岩废渣粉和绿页岩粉充分混匀,时间为60 min,是为初步预混料;

③

再取助熔剂硼砂2份,粘土4份,稳定剂轻烧镁粉3份,时间为60 min,为最终发泡陶瓷的原材料;

④

将获得的发泡陶瓷原材料,置于压片机模具内,压力为50mpa;

⑤

经过压片制样后,将坯样放入电阻炉内烧制,烧成温度为1050 ℃,保温时间为70 min。其中,升温分为3个阶段,第一阶段为室温至800 ℃,升温速率为12 ℃/min;第二阶段为800 ℃至950 ℃,升温速率为8 ℃/min;第三阶段为950 ℃至1050 ℃,升温速率为5 ℃/min;

⑥

保温后,空冷至室温,得到泡沫陶瓷。

23.经检测,制得的泡沫陶瓷体积密度为260 kg/m3,导热系数为0.056 w/(m

·

k)。

24.本发明以油页岩废渣和绿页岩为主要原料,碳化硅为发泡剂,以及硼砂、粘土和轻烧镁粉,按照一定比例混合、球磨、过筛、压片、成型、烧结,制得体积密度为260~500 kg/m3,导热系数为0.056~0.073 w/(m

·

k),烧结温度为1050 ℃的发泡陶瓷。

25.综上,本发明将油页岩废渣与绿页岩复合使用,制备出性能良好的发泡陶瓷,使油页岩废渣与绿页岩得到充分利用,油母页岩产业链得以延伸,增加了经济效益,同时避免油页岩废渣堆积,减少土地的占用,降低环境污染。本发明的工艺过程简单,大大优化了现有工艺的步骤,制备成本低,制备的发泡陶瓷质量达到相关要求,具有良好的密度和隔热性能,可广泛用于建筑保温材料,为大宗固废资源化综合利用,油页岩产业的可持续发展提供了方向。