1.本发明涉及陶瓷承烧板领域,特别是涉及一种承烧板及其制备方法和应用。

背景技术:

2.承烧板是一种功能陶瓷,是电子元器件在烧结过程中的载体,它的质量与性能的好坏,直接影响烧成制品的质量、产量、能耗、成本等。合格承烧板的主要性能包括:在电子元件高温烧结温度下不变形、不开裂以及稳定的化学性能和良好的抗热震性。然而,常用的氧化锆承烧板直接承载烧制铁氧体产品时,总是出现黏连问题及磁导率下降问题,极大影响生产效率和产品品质。

技术实现要素:

3.针对上述问题,本发明提供一种承烧板,该承烧板能解决承载铁氧体产品烧制过程中出现的粘板问题,该承烧板具有强度高、耐高温、耐腐蚀、寿命长等优点。

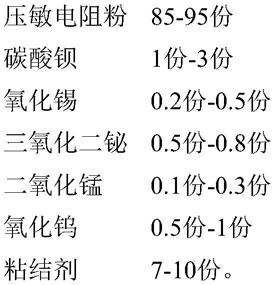

4.为了达到上述目的,本发明提供了一种承烧板,包括以下重量份比的原料:

[0005][0006]

本发明人在研究过程中发现,现有技术中采用的氧化锆承烧板,之所以在承载铁氧体烧结过程中,会出现粘板问题,是因为氧化锆承烧板中存在部分低熔物,在高温烧结过程中,会和铁氧体接触,进而粘结在一起,导致制备得到的铁氧体产品的性能降低。因为,本发明人采用上述原料制备承烧板,通过使用所要承烧的产品作为主材料,最大限度避免了使用其他承烧板材料中杂质对所承烧产品的有害作用。同时,添加几种添加剂,弱化了杂质的作用,提高了产品性能,使制备得到的承烧板强度高、耐高温、耐腐蚀、寿命长,避免在烧结过程中产生粘结现象。

[0007]

在其中一个实施例中,所述压敏电阻粉的原料为氧化锌。

[0008]

上述原料的压敏电阻简单易得,能提供充分的原料来源。

[0009]

在其中一个实施例中,所述压敏电阻粉的粒度分布d50为2.3-4.5μm。

[0010]

采用上述粒度,在生产过程中,容易混料与造粒。

[0011]

在其中一个实施例中,所述粒度分布采用激光粒度仪测量。

[0012]

在其中一个实施例中,所述粘结剂包括以下原料中的至少1种:聚乙烯醇、羧甲基纤维素、玉米糊精。

[0013]

采用上述原料,为常用的粘结剂,简单易得,能提供充分的原材料供应。

[0014]

在其中一个实施例中,所述压敏电阻粉的制备方法包括以下步骤:将压敏电阻基片破碎,喷雾造粒形成压敏电阻粉。

[0015]

采用上述制备方法,为常用的粉料破碎与造粒方法。本发明还提供了所述承烧板的制备方法,包括以下步骤:将压敏电阻粉、碳酸钡、氧化锡、三氧化二铋、二氧化锰、氧化钨、粘结剂混合,加热至60-90℃,加热20-30min,加水造粒,过筛,压制成型,干燥,烧制,即得。

[0016]

采用上述制备方法,缩短了生产时间,提高了效率。

[0017]

在其中一个实施例中,所述过筛步骤中采用20-40目筛,所述压制成型步骤中,成型压力为100-150mpa。

[0018]

采用上述反应条件,粉料流动性好,容易造粒,成型的生坯密度大,强度高。

[0019]

在其中一个实施例中,所述干燥步骤中,干燥时间为1-2天,干燥温度为20-27℃。

[0020]

采用上述反应条件,在自然环境中晾干水分,避免直接烧制产生裂纹。

[0021]

在其中一个实施例中,所述烧制步骤中,烧制温度为900-1100℃。

[0022]

采用上述反应条件,烧制温度较低,周期较短,生产成本较低,同时烧制的产品强度满足需求。

[0023]

本发明还提供了一种铁氧体的制备方法,该制备方法包括在烧结过程中采用权利要求1-5中任一项所述的承烧板承载铁氧体。

[0024]

与现有技术相比,本发明具有以下有益效果:

[0025]

本发明的一种承烧板及其制备方法和应用,该承烧板具有强度高、耐高温、耐腐蚀、寿命长的特点,解决了使用钇稳定氧化锆承烧板直接承载烧制铁氧体产品时出现的黏连问题进而磁导率下降问题,在保证了承烧板的各项性能的前提下,降低了生产成本,且制备方法简单易行。

具体实施方式

[0026]

为了便于理解本发明,下面将参照相关实施例对本发明进行更全面的描述。但是,本发明可以以许多不同的形式来实现,并不限于本文所描述的实施例。相反地,提供这些实施例的目的是使对本发明的公开内容的理解更加透彻全面。

[0027]

除非另有定义,本文所使用的所有的技术和科学术语与属于本发明的技术领域的技术人员通常理解的含义相同。本文中在本发明的说明书中所使用的术语只是为了描述具体的实施例的目的,不是旨在于限制本发明。

[0028]

定义:

[0029]

本发明所述的压敏电阻基片:在一定电流电压范围内电阻值随电压而变的电阻基片。

[0030]

粒度分布d50:指粉体的累计粒度分布百分数达到50%时所对应的粒径,粒径大于它的颗粒占50%,小于它的颗粒也占50%,d50也叫中位径或中值粒径。

[0031]

羧甲基纤维素:是由天然纤维素经过化学改性得到的一种水溶性纤维素醚。

[0032]

喷雾造粒:将粉浆或溶液喷入造粒塔,在喷雾热风的作用下,粉浆或溶液干燥、团聚,从而得到球状团粒的造粒方法。

[0033]

烧结:指把粉状物料转变为致密体的过程。

[0034]

铁氧体:指主成分含有规定量的氧化铁、氧化铜、氧化锌以及氧化镍的nicuzn系的铁氧体材料,作为辅助成分,含有规定量的氧化铋、氧化硅、氧化镁、氧化钴。

[0035]

来源:

[0036]

本实施例所用试剂、材料、设备如无特殊说明,均为市售来源;试验方法如无特殊说明,均为本领域的常规试验方法。

[0037]

以下各实施例、对比例中的原料成分及重量份数如下表所示:

[0038]

表1各实施例、对比例的原料成分及重量份数

[0039][0040]

实施例1

[0041]

一种承烧板,通过以下方法制备得到:

[0042]

喷雾造粒:将氧化锌压敏电阻基片破碎,喷雾造粒形成氧化锌压敏电阻粉,使粉体的粒度分布为2.5μm;

[0043]

混合烘制:将氧化锌压敏电阻粉、碳酸钡、氧化锡、三氧化二铋、二氧化锰、氧化钨、聚乙烯醇混合均匀,放入烘箱,烘箱设置温度为60-90℃,烘制20-30min;

[0044]

加水造粒:将烘制后的粉料放入混合机,加入质量分数为6%水造粒,过20-40目筛;

[0045]

干燥成型:将造粒后的粉料称重,并入模具压制成型,得到坯体,成型压力为100-150mpa,成型后的坯体放至室温环境中自然干燥1-2天;

[0046]

烧制:坯体干燥后入窑炉烧制,烧制温度为900-1100℃,即得。

[0047]

实施例2

[0048]

一种承烧板,通过以下方法制备得到:

[0049]

喷雾造粒:将氧化锌压敏电阻基片破碎,喷雾造粒形成氧化锌压敏电阻粉,使粉体的粒度分布为3.2μm;

[0050]

混合烘制:将氧化锌压敏电阻粉、碳酸钡、氧化锡、三氧化二铋、二氧化锰、氧化钨、

羧甲基纤维素混合均匀,放入烘箱,烘箱设置温度为60-90℃,烘制20-30min;

[0051]

加水造粒:将烘制后的粉料放入混合机,加入质量分数为7%水造粒,过20-40目筛;

[0052]

干燥成型:将造粒后的粉料称重,并入模具压制成型,得到坯体,成型压力为100-150mpa,成型后的坯体放至室温环境中自然干燥1-2天;

[0053]

烧制:坯体干燥后入窑炉烧制,烧制温度为900-1100℃,即得。

[0054]

实施例3

[0055]

一种承烧板,通过以下方法制备得到:

[0056]

喷雾造粒:将氧化锌压敏电阻基片破碎,喷雾造粒形成氧化锌压敏电阻粉,使粉体的粒度分布为4.5μm;

[0057]

混合烘制:将氧化锌压敏电阻粉、碳酸钡、氧化锡、三氧化二铋、二氧化锰、氧化钨、糊精水溶液混合均匀,放入烘箱,烘箱设置温度为60-90℃,烘制20-30min;

[0058]

加水造粒:将烘制后的粉料放入混合机,加入质量分数为10%的水造粒,过20-40目筛;

[0059]

干燥成型:将造粒后的粉料称重,并入模具压制成型,得到坯体,成型压力为100-150mpa,成型后的坯体放至室温环境中自然干燥1-2天;

[0060]

烧制:坯体干燥后入窑炉烧制,烧制温度为900-1100℃,即得。

[0061]

实施例4

[0062]

一种承烧板,通过以下方法制备得到:

[0063]

喷雾造粒:将氧化锌压敏电阻基片破碎,喷雾造粒形成氧化锌压敏电阻粉,使粉体的粒度分布为2.3μm;

[0064]

混合烘制:将氧化锌压敏电阻粉、碳酸钡、氧化锡、三氧化二铋、二氧化锰、氧化钨、聚乙烯醇混合均匀,放入烘箱,烘箱设置温度为60-90℃,烘制20-30min;

[0065]

加水造粒:将烘制后的粉料放入混合机,加入质量分数为9%的水造粒,过20-40目筛;

[0066]

干燥成型:将造粒后的粉料称重,并入模具压制成型,得到坯体,成型压力为100-150mpa,成型后的坯体放至室温环境中自然干燥1-2天;

[0067]

烧制:坯体干燥后入窑炉烧制,烧制温度为900-1100℃,即得。

[0068]

对比例1

[0069]

一种承烧板,通过以下方法制备得到:

[0070]

喷雾造粒:将氧化锌压敏电阻基片破碎,喷雾造粒形成氧化锌压敏电阻粉,使粉体的粒度分布为2.3μm;

[0071]

混合烘制:将氧化锌压敏电阻粉、氧化锡、三氧化二铋、二氧化锰、氧化钨、聚乙烯醇混合均匀,放入烘箱,烘箱设置温度为60-90℃,烘制20-30min;

[0072]

加水造粒:将烘制后的粉料放入混合机,加入质量分数为6%的水造粒,过20-40目筛;

[0073]

干燥成型:将造粒后的粉料称重,并入模具压制成型,得到坯体,成型压力为100-150mpa,成型后的坯体放至室温环境中自然干燥1-2天;

[0074]

烧制:坯体干燥后入窑炉烧制,烧制温度为900-1100℃,即得。

[0075]

对比例2

[0076]

一种承烧板,通过以下方法制备得到:

[0077]

喷雾造粒:将氧化锌压敏电阻基片破碎,喷雾造粒形成氧化锌压敏电阻粉,使粉体的粒度分布为4.5μm;

[0078]

混合烘制:将氧化锌压敏电阻粉、碳酸钡、氧化锡、三氧化二铋、二氧化锰、氧化钨、聚乙烯醇混合均匀,放入烘箱,烘箱设置温度为60-90℃,烘制20-30min;

[0079]

加水造粒:将烘制后的粉料放入混合机,加入质量分数为7%的水造粒,过20-40目筛;

[0080]

干燥成型:将造粒后的粉料称重,并入模具压制成型,得到坯体,成型压力为100-150mpa,成型后的坯体放至室温环境中自然干燥1-2天;

[0081]

烧制:坯体干燥后入窑炉烧制,烧制温度为900-1100℃,即得。

[0082]

对比例3

[0083]

一种承烧板,通过以下方法制备得到:

[0084]

喷雾造粒:将氧化锌压敏电阻基片破碎,喷雾造粒形成氧化锌压敏电阻粉,使粉体的粒度分布为2.0μm;

[0085]

混合烘制:将氧化锌压敏电阻粉、碳酸钡、氧化锡、三氧化二铋、二氧化锰、氧化钨、羧甲基纤维素混合均匀,放入烘箱,烘箱设置温度为60-90℃,烘制20-30min;

[0086]

加水造粒:将烘制后的粉料放入混合机,加入质量分数为9%的水造粒,过20-40目筛;

[0087]

干燥成型:将造粒后的粉料称重,并入模具压制成型,得到坯体,成型压力为100-150mpa,成型后的坯体放至室温环境中自然干燥1-2天;

[0088]

烧制:坯体干燥后入窑炉烧制,烧制温度为900-1100℃,即得。

[0089]

对比例4

[0090]

一种承烧板,通过以下方法制备得到:

[0091]

喷雾造粒:将氧化锌压敏电阻基片破碎,喷雾造粒形成氧化锌压敏电阻粉,使粉体的粒度分布为4μm;

[0092]

混合烘制:将氧化锌压敏电阻粉、碳酸钡、氧化锡、二氧化锰、氧化钨、玉米糊精水溶液混合均匀,放入烘箱,烘箱设置温度为60-90℃,烘制20-30min;

[0093]

加水造粒:将烘制后的粉料放入混合机,加入质量分数为10%的水造粒,过20-40目筛;

[0094]

干燥成型:将造粒后的粉料称重,并入模具压制成型,得到坯体,成型压力为100-150mpa,成型后的坯体放至室温环境中自然干燥1-2天;

[0095]

烧制:坯体干燥后入窑炉烧制,烧制温度为900-1100℃,即得。

[0096]

实验例

[0097]

对实施例1-4、对比例1-4制备得到的承烧板进行性能检测。

[0098]

检测方法:1、试烧测试:烧制后观察所承烧产品与该承烧板表面是否有粘片现象。2、寿命测试:按照正常烧制周期循环烧制,并与正常承烧板对比,观察寿命期以及在寿命期内是否有开裂,变形等不良现象。

[0099]

上述承烧板的性能检测结果如下表所示。

[0100]

表2各实施例、对比例制得的承烧板性能检测结果

[0101] 性能检测结果产品品质判定实施例1无开裂,无变形,无粘片合格实施例2无开裂,无变形,无粘片合格实施例3无开裂,无变形,无粘片合格实施例4无开裂,无变形,无粘片合格对比例1寿命短不合格对比例2开裂,易变形不合格对比例3粘片不合格对比例4粘片不合格

[0102]

以上所述实施例的各技术特征可以进行任意的组合,为使描述简洁,未对上述实施例中的各个技术特征所有可能的组合都进行描述,然而,只要这些技术特征的组合不存在矛盾,都应当认为是本说明书记载的范围。

[0103]

以上所述实施例仅表达了本发明的几种实施方式,其描述较为具体和详细,但并不能因此而理解为对发明专利范围的限制。应当指出的是,对于本领域的普通技术人员来说,在不脱离本发明构思的前提下,还可以做出若干变形和改进,这些都属于本发明的保护范围。因此,本发明专利的保护范围应以所附权利要求为准。