1.本实用新型涉及高速动车交通领域,特别涉及高速动车组内藏塞拉门系统。

背景技术:

2.随着轨道交通领域的快速发展,高速列车运转速度很快,对于门系统安全性要求更高,为满足大型箱体或物品的装卸,对高铁动车门扇的开度也有着更大的需求。当门扇开度较大时,通常门扇的尺寸都较大,进而无法保证高速运行时门系统的安全性、气密性以及门扇关闭时产生的变形;另外,现有列车的内藏门,无法满足较大塞拉量要求。

技术实现要素:

3.实用新型目的:针对以上问题,本实用新型目的是提供一种具有大开度的高速动车组内藏塞拉门系统,通过压紧锁闭装置对门扇进行多点锁闭,以保证门系统在动车运行过程中的安全性。

4.技术方案:本实用新型所述的一种高速动车组内藏塞拉门系统,包括门扇、承载驱动机构和压紧锁闭装置,所述承载驱动机构设置在门扇的顶部,所述压紧锁闭装置包括单点气动压紧锁闭装置和联动气动压紧锁闭装置,所述单点气动压紧锁闭装置设置在车体入口两侧,对门扇前档和后档提供约束,所述联动气动压紧锁闭装置包括分别设置在门扇上、下两端的上部联动压紧锁闭装置和下部联动压紧锁闭装置,为携门架及门扇下部提供约束。

5.所述承载驱动机构包括承载导轨和电动缸,所述承载导轨上布置多处安装架与车体连接,所述电动缸通过螺栓与承载导轨连接,上滑道设置在承载导轨上,实现门系统上部导向。

6.所述承载驱动机构还包括承载小车,所述承载小车上的第一滚轮及限位轮与承载导轨的滑槽配合,实现门系统的承载以及沿车身方向的运动;挂架组件安装在承载小车的短导柱上并与携门架相连,带动携门架实现垂直于门扇方向的运动,携门架另一端通过紧固件与门扇相连。

7.所述门扇包括门板、压板和压紧挡板,所述压板设置在门板前档和后档,所述压板与单点气动压紧锁闭装置连接,为单点气动压紧锁闭装置提供压紧点;所述压紧挡板设置在门扇下方,所述压紧挡板与联动气动压紧锁闭装置连接,为门扇下部联动气动压紧锁闭装置提供压紧点。

8.所述门扇还包括第一滚轮支架和第二滚轮支架,第一滚轮支架和第二滚轮支架分别安装在门板下部的两侧,分别与第一下导轨和第二下导轨配合,实现门扇的下部导向并且保证门扇的平稳运行,第一、二下导轨分别固定在车体上,第一下导轨安装在门系统入口处,第二下导轨安装在门扇打开方向的侧墙处。

9.所述门板由焊接框架与内、外蒙皮铆接,内部填充材料。

10.所述门扇的前档设置隔离锁钩组件,用于紧急状况下系统的隔离锁闭。

11.所述塞拉门系统还包括电控系统,电控系统固定在车体上,为所述门系统的控制系统,通过电缆线分别与承载驱动机构和压紧锁闭装置的电气开关相连接,实现信号的传输。

12.所述塞拉门系统还包括气路模块。

13.所述压紧锁闭装置的动力源为电动或气动式。

14.有益效果:本实用新型与现有技术相比,其显著优点是:通过压紧锁闭装置实现多点锁闭,防止门系统工作时产生变形,保证列车高速运行的安全性与密封性能;采用90度塞拉方式,且具有塞拉可调性。

附图说明

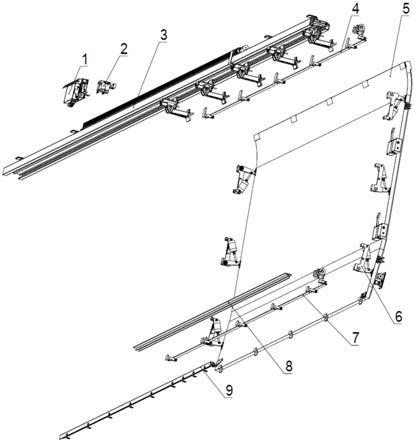

15.图1为本实用新型整体结构示意图;

16.图2为本实用新型侧视图;

17.图3为装置ⅰ的局部放大图;

18.图4为装置ⅰ的局部三维立体图;

19.图5为装置ⅱ的局部放大图;

20.图6为装置ⅱ的局部三维立体图;

21.图7为门系统压紧锁闭装置分布示意图。

具体实施方式

22.如图1和2所示,本实施例所述的高速动车组内藏塞拉门系统包括门扇5、承载驱动机构3和压紧锁闭装置,承载驱动机构3设置在门扇5的顶部,压紧锁闭装置包括单点气动压紧锁闭装置6和联动气动压紧锁闭装置,单点气动压紧锁闭装置6设置在车体入口两侧;联动气动压紧锁闭装置包括设置在门扇5上、下两端的上部联动压紧锁闭装置4和下部联动压紧锁闭装置7。

23.定义车体长度方向为x向,垂直于门扇5方向为y向。如图3

‑

4所示,承载驱动机构3包括承载导轨13和电动缸12,承载导轨13通过沿x向布置多处安装架21与车体连接,所述电动缸12通过螺栓与承载导轨13连接。承载导轨13上沿x方向均匀布置五组承载小车14,其中一个承载小车14通过传动板与电动缸12连接,承载小车包括第一滚轮1401、限位轮1402、小车1403和短导柱1404,承载小车14上的第一滚轮1401及限位轮1402在承载导轨13对应槽内滚动实现承载导向作用;上滑道18安装在承载导轨13上,挂架组件15上的上滑道滚轮1502在上滑道18内运动,实现对门扇5的运动导向;挂架组件15上的滑筒组件1501通过短导柱1404与承载小车14连接,并能在短导柱1404上沿y方向运动;携门架17一端通过轴孔连接与挂架组件15相连,另一端的安装板通过紧固件与门扇5固定。

24.门扇5包括门板、压板和压紧挡板,所述压板设置在门板前档和后档,所述压板与单点气动压紧锁闭装置6连接,为单点气动压紧锁闭装置6提供压紧点;所述压紧挡板设置在门扇5下方,沿x向均匀布置五处,压紧挡板与联动气动压紧锁闭装置连接,为下部联动气动压紧锁闭装置7提供压紧点。门板由焊接框架与内、外蒙皮铆接,内部填充材料。

25.如图5

‑

6所示,门扇5还包括第一滚轮支架20和第二滚轮支架19,第一滚轮支架20和第二滚轮支架19分别安装在门板下部的两侧,分别与第一下导轨8和第二下导轨9配合,

第一、二下导轨分别固定在车体上,第一下导轨8安装在门系统入口处,第二下导轨9安装在门扇5打开方向的侧墙处。第一滚轮支架20包括支架2001和第三滚轮2002。

26.所述塞拉门系统还包括电控系统1和气路模块2,所述电控系统1固定在车体上,通过电缆线分别与承载驱动机构3和压紧锁闭装置的电气开关相连接

27.当门扇5闭合时,电动缸12通过承载小车14、挂架组件15、携门架17带动门扇5沿沿x方向运动。运动过程中,分布在两端的承载小车14上的上滑道滚轮1502沿上滑道18运动对门扇5上部两端进行导向及约束,门扇5下方前后两处安装的第一滚轮支架20和第二滚轮支架19分别沿第一下导轨8和第二下导轨9运动,对门扇5下部进行导向和约束,实现门扇5的平稳运行;当门扇5关门到位时,单点压紧锁闭装置6动作,推动门扇5及携门架17沿短导柱1404进行y向塞拉运动并锁闭,复位弹簧16被压紧,门系统锁闭到位。对照图7,考虑门系统开度较大,门扇5横向尺寸较大,在门扇5上、下分别装有上部联动压紧锁闭装置4和下部联动压紧锁闭装置7,当门扇5锁闭到位后,驱动气缸401拉动拉杆402,拉杆402带动摆杆403运动,并通过第二滚轮404实现压紧锁闭,将门锁死,上、下联动压紧锁闭装置各有五组摆杆滚轮,共提供10处约束点,防止门扇5在运行过程中发生变形;同时安装在门扇5两侧面的共四处侧面挡销11与车体入口接触提供门扇5锁闭到位后沿x方向的约束。单点压紧锁闭装置6布置在车体两侧,对门扇5前档和后档分别提供三点约束;门扇5的前档设置两组隔离锁钩组件10,用于紧急状况下门系统的隔离锁闭。

28.门扇5开启时,首先上部联动压紧锁闭装置4和下部联动压紧锁闭装置7松开,单点压紧锁闭装置6松开,门扇5在重力作用下下部向内回摆,挂架组件15在复位弹簧16的作用下沿短导柱1404向内运动,并通过携门架17带动门扇5沿y方向向内运动,同时挂架组件15的上滑道滚轮1502退回到上滑道18直线段,下方第一滚轮支架20和第二滚轮支架19的第一滚轮1401进入第一下导轨8和第二下导轨9内,门系统复位至关到位状态,电动缸12动作带动门扇5沿x向打开。