1.本发明属于轨道车辆技术领域,更具体地说,是涉及一种转向架及轨道车辆。

背景技术:

2.为满足轨道交通干线运输网络的高效能、可持续发展要求,高铁线路与既有线路的互联互通跨线运营显得尤为重要,因此要求轨道车辆具备在既有铁路和高速铁路跨线运行的能力。

3.在实际中,为了满足轨道车辆在高速直线线路上运行稳定,要保证转向架轮对定位节点具有较大的纵向定位刚度、抗蛇行油压减振器具有较大的阻尼刚度;而此高速转向架在通过既有线路小半径曲线时,由于较大的纵向定位刚度和较大的阻尼刚度,导致轮对径向能力较弱,为保证转向架顺利通过小半径曲线线路,就会产生轮轨力,导致轮轨与轮缘磨耗加剧,不利于转向架的整体维护,增加了转向架的运营成本。

技术实现要素:

4.本发明的目的在于提供一种转向架及轨道车辆,旨在满足高速转向架即可以在高速直线线路上稳定运行,又通过小半径曲线线路时具备低轮轨力、低磨耗的要求。

5.为实现上述目的,本发明采用的技术方案是:提供一种转向架,包括轮对总成、设置在所述轮对总成上的构架总成、设置在所述构架总成上的枕梁、连接于所述轮对总成与所述构架总成之间的一系悬挂装置以及连接于所述构架总成与所述枕梁之间的二系悬挂装置;

6.所述一系悬挂装置包括轴箱拉杆,所述轴箱拉杆的两端分别设置有橡胶节点,两个所述橡胶节点分别与所述构架总成及所述轮对总成连接;其中,与所述构架总成连接的所述橡胶节点为可变刚度液体复合橡胶节点;

7.所述二系悬挂装置包括第一抗蛇行油压减振器和第二抗蛇行油压减振器;所述第一抗蛇行油压减振器、所述第二抗蛇行油压减振器分别连接在所述构架总成与所述枕梁之间;所述第二抗蛇行油压减振器还与整车列控系统电性连接;其中,在轨道车辆直线高速运行时,整车列控系统控制开启第二抗蛇行油压减振器阻尼特性;在既有线路低速或小半径曲线线路运行时,整车列控系统关闭第二抗蛇行油压减振器阻尼。

8.在一种可能的实现方式中,所述构架总成包括两个侧梁以及连接在两个所述侧梁之间的横梁;所述侧梁为u型结构,所述横梁连接在所述侧梁的中间部位;

9.每个所述侧梁的外侧面的中间部位均设有第一安装座;所述枕梁的两端设有第二安装座;所述第二安装座靠近所述枕梁的前侧面或后侧面;所述第一抗蛇行油压减振器的两端和所述第二抗蛇行油压减振器的两端分别固定在所述第一安装座和所述第二安装座上。

10.在一种可能的实现方式中,所述轮对总成包括车轴以及分别连接于所述车轴两端的两个车轮,每个所述车轮的内侧均连接有轴箱,所述轴箱拉杆的两个所述橡胶节点分别

与所述侧梁及所述轴箱连接;所述轴箱为分体式结构;

11.其中一个所述轴箱的内侧连接有接地装置;所述接地装置的外壳为分体式结构;

12.所述车轴上还安装有轴制制动盘;所述车轮安装有轮制制动盘。

13.一些实施例中,所述构架总成上对应每个所述车轮分别设置有制动单元吊座,每个所述制动单元吊座上集成有踏面清扫装置及制动夹钳。

14.一些实施例中,所述一系悬挂装置还包括一系垂向油压减振器以及一系橡胶弹簧结构;

15.所述一系橡胶弹簧结构连接在所述轴箱与所述侧梁之间;

16.所述一系垂向油压减振器连接在所述轴箱与所述侧梁之间,且位于所述一系橡胶弹簧结构的前方/后方;

17.其中,所述一系橡胶弹簧结构和所述一系垂向油压减振器用于缓解所述构架总成与所述轮对总成之间的垂向振动;所述轴箱拉杆用于传递所述转向架运行方向的载荷。

18.一些实施例中,所述一系橡胶弹簧结构包括外套、橡胶锥体、芯轴;

19.所述芯轴为两端封闭的空心轴,所述外套的底端封闭,且所述外套的内壁与所述橡胶锥体、所述芯轴的底端壁共同围成密封腔室,所述芯轴的空腔和所述密封腔室内均填充有阻尼介质,所述芯轴的底端壁上设有阻尼阀;

20.其中,所述阻尼阀具有连通所述空腔和所述密封腔室的常开通道,还具有在所述空腔和所述密封腔室之间的压力差达到阈值时开启、在所述空腔和所述密封腔室之间的压力差低于阈值时关闭的高压通道;

21.所述空腔和/或所述密封腔室内设有电磁线圈,所述阻尼介质为磁流变液。

22.在一种可能的实现方式中,所述横梁的中心部位开设有开口朝上的第一容纳腔,所述枕梁的中心部位设有向下延伸的中心销,所述中心销插装于所述第一容纳腔内,且所述中心销的外侧面与所述第一容纳腔的腔壁之间设置有纵向牵引橡胶结构。

23.一些实施例中,所述纵向牵引橡胶结构包括:与所述第一容纳腔的腔壁连接的底座、与所述中心销的外侧面连接的磨耗板、与所述磨耗板相接的金属件,以及与所述底座相接的橡胶件;

24.其中,所述橡胶件的中间部位开设有形变腔,所述金属件的中间部位向外凸出并位于所述形变腔内,且所述金属件的中间凸出部位与所述形变腔的腔壁之间存在间隙;所述橡胶件的四周边沿部位与所述金属件的四周边沿部位相接。

25.一些实施例中,所述二系悬挂装置还包括二系空气弹簧、横向止挡、抗侧滚扭杆以及横向减振器;

26.所述二系空气弹簧固定在所述侧梁顶面的中心部位,且所述二系空气弹簧与所述枕梁的底面连接;所述枕梁具有内腔,所述内腔形成所述二系空气弹簧的附加气室;

27.所述横向止挡固定设置在所述第一容纳腔内,且所述横向止挡的止挡方向与所述纵向牵引橡胶结构的牵引方向垂直;

28.两个所述侧梁的底面分别设有第一抗侧滚扭杆安装座,所述枕梁的侧面设有第二抗侧滚扭杆安装座,所述抗侧滚扭杆固定设置在第一抗侧滚扭杆安装座和所述第二抗侧滚扭杆安装座上;

29.两个所述侧梁的底面还设有横向减振器安装座,所述横向减振器固定设置在所述

横向减振器安装座上。

30.一些实施例中,所述枕梁跨设在所述横梁上;所述枕梁的其中一侧面设置有两个高度阀调整装置,所述高度阀调节装置与所述第二安装座位于所述枕梁的同一侧。

31.本发明提供的转向架的有益效果在于:与现有技术相比,本发明转向架,在一系悬挂装置中,轴箱拉杆的两端采用双橡胶节点设计,其中,与构架总成连接的橡胶节点为可变刚度液体复合橡胶节点,该橡胶节点的纵向刚度可根据轮对总成对激励频率的不同而变化,在低频激励下(进入小半径曲线线路)具备小刚度,使轮对更容易调整,在高频激励下(进入直线线路)具备大刚度,使转向架具备更高的运行稳定性能;

32.在二系悬挂装置中采用了双阻尼设计,即转向架每侧装配两个抗蛇行油压减振器,其中,第二抗蛇行油压减振器与整车列控系统电性连接,由整车列控系统控制其启闭状态;在轨道车辆直线高速运行时,整车列控系统控制开启第二抗蛇行油压减振器阻尼特性,两个抗蛇行油压减振器同时提供阻尼,提供大纵向阻尼;在既有线路低速或小半径曲线线路运行时,整车列控系统关闭第二抗蛇行油压减振器阻尼,仅由第一抗蛇行油压减振器提供阻尼,提供小纵向阻尼;

33.本发明提供的转向架,采用半主动控制技术控制轴箱拉杆的纵向刚度,采用主动控制技术控制抗蛇行油压减振器的纵向阻尼,以提升转向架跨线运行的自适应性,减小轮轨力及轮轨磨损。

34.本发明还提供了一种轨道车辆,包括上述的转向架。

35.本发明提供的轨道车辆,由于采用了上述的转向架,可以提升轨道车辆跨线运行的自适应性,既可以在高速直线线路上稳定运行,又能在通过小半径曲线线路时具备较小的轮轨力与轮轨磨耗。

附图说明

36.为了更清楚地说明本发明实施例中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

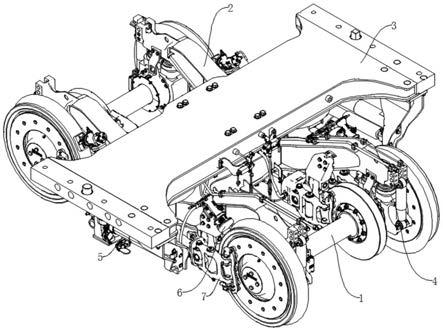

37.图1为本发明实施例提供的转向架的立体结构示意图一;

38.图2为本发明实施例提供的转向架的立体结构示意图二;

39.图3为本发明实施例提供的构架总成的结构示意图;

40.图4为本发明实施例提供的转向架的构架总成与二系悬挂装置的位置结构示意图一;

41.图5为本发明实施例提供的转向架的构架总成与二系悬挂装置的位置结构示意图二;

42.图6为本发明实施例提供的一系悬挂装置的结构示意图;

43.图7为本发明实施例提供的轮对总成的结构示意图;

44.图8为本发明实施例提供的枕梁的结构示意图;

45.图9为本发明实施例提供的纵向牵引橡胶结构的剖视结构示意图;

46.图10为本发明实施例提供的转向架的立体结构示意图三(图中没有显示枕梁);

47.图11为本发明实施例提供的一系橡胶弹簧结构的结构示意图。

48.图中:1、轮对总成;11、车轴;111、轴制制动盘;12、车轮;121、轮制制动盘;13、轴箱;14、接地装置;2、构架总成;21、侧梁;211、第一安装座;212、第一抗侧滚扭杆安装座;213、横向减振器安装座;22、横梁;221、第一容纳腔;3、枕梁;31、第二安装座;32、中心销;33、纵向牵引橡胶结构;331、底座;332、磨耗板;333、金属件;334、橡胶件;34、第二抗侧滚扭杆安装座;4、一系悬挂装置;41、轴箱拉杆;411、橡胶节点;42、一系垂向油压减振器;43、一系橡胶弹簧结构;431、外套;432、橡胶锥体;433、芯轴;4331、空腔;434、密封腔室;435、阻尼阀;436、电磁线圈;5、二系悬挂装置;51、第一抗蛇行油压减振器;52、第二抗蛇行油压减振器;53、二系空气弹簧;54、横向止挡;55、抗侧滚扭杆;56、横向减振器;6、踏面清扫装置;7、制动夹钳;71、停放制动夹钳;72、制动单元吊座;8、手动缓解装置;91、高度阀座;92、高度阀进气口。

具体实施方式

49.为了使本发明所要解决的技术问题、技术方案及有益效果更加清楚明白,以下结合附图及实施例,对本发明进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本发明,并不用于限定本发明。

50.请一并参阅图1至图6,现对本发明提供的转向架进行说明。所述转向架,包括轮对总成1、设置在轮对总成1上的构架总成2、设置在构架总成2上的枕梁3、连接于轮对总成1与构架总成2之间的一系悬挂装置4以及连接于构架总成2与枕梁3之间的二系悬挂装置5。

51.一系悬挂装置4包括轴箱拉杆41,轴箱拉杆41的两端分别设置有橡胶节点411,两个橡胶节点411分别与构架总成2及轮对总成1连接;其中,与构架总成2连接的橡胶节点411为可变刚度液体复合橡胶节点;

52.二系悬挂装置5包括第一抗蛇行油压减振器51和第二抗蛇行油压减振器52;第一抗蛇行油压减振器51、第二抗蛇行油压减振器52分别连接在构架总成2与枕梁3之间;第二抗蛇行油压减振器52还与整车列控系统电性连接。

53.需要说明的是,与构架总成2连接的橡胶节点411的尺寸大于与轮对总成1连接的橡胶节点411的尺寸。

54.可变刚度液体复合橡胶节点411为半主动控制技术,该橡胶节点411由橡胶制成,内部具备两个液体流动腔,两个液体流动腔通过环形流道连通,两个液体流动腔内均填充有阻尼液。该橡胶节点411的纵向刚度可根据轮对总成1对激励频率的不同而变化。

55.在轨道车辆低速过曲线时,橡胶节点411的激励频率较低,此时主要是由橡胶节点411的弹性支撑作用来提供动态刚度,刚度较低;而当轨道车辆直线段高速运行时激励频率增加,此时液体流动腔内的阻尼液因来不及流动而在液体流动腔的内部产生高压并由此在两个液体流动腔之间形成较大的压力差,从而提供附加动态刚度,阻尼液使得橡胶节点411的纵向刚度明显提升。

56.另外,第二抗蛇行油压减振器52为变阻尼抗蛇行油压减振器。该抗蛇行油压减振器采用主动控制技术,与整车列控系统电性连接,由整车列控系统控制其运行状态。

57.具体地,第二抗蛇行油压减振器52连接有电池阀,电池阀用于控制第二抗蛇行油压减振器52内的油路的通断。第二抗蛇行油压减振器52包括储油缸、内油缸、底阀部件和活

塞部件;内油缸嵌套在储油缸内,活塞部件可以在内油缸的内部滑动,底阀部件设置在内油缸的底部且与储油缸的底部相连接。底阀部件内设置有阻尼调节阀,并且底阀部件通过油路与电池阀相连。电磁阀与整车列控系统电性连接。

58.在轨道车辆直线高速运行时(整车列控系统具备gps识别模块),整车列控系统控制电磁阀断电,内油缸与储油缸之间通过底阀部件的液压油需要经过阻尼调节阀执行,阻尼调节阀产生相应的阻尼力,使第二抗蛇行油压减振器52具备阻尼特性,第一抗蛇行油压减振器51和第二抗蛇行油压减振器52同时提供阻尼,提供大的纵向阻尼;在既有线路低速或小半径曲线线路运行时,整车列控系统控制电池阀通电,使内油缸与储油缸之间通过底阀部件的液压油交换可以通过电磁阀进行,油液不经过阻尼调节阀,这种情况下产生的阻尼几乎为零,第二抗蛇行油压减振器52不具备阻尼特性,仅由第一抗蛇行油压减振器51提供阻尼,提供小纵向阻尼。

59.本发明提供的转向架,采用半主动控制技术控制轴箱拉杆41的纵向刚度,采用主动控制技术控制抗蛇行油压减振器的纵向阻尼,以提升转向架跨线运行的自适应性,减小轮轨力及轮轨磨损。

60.在一些实施例中,上述转向架总成2可以采用如图3所示结构。参见图3,构架总成2为h型结构,包括两个侧梁21以及连接在两个侧梁21之间的横梁22;侧梁21为u型结构,中间部位下凹,横梁22连接在侧梁21的中间部位。

61.侧梁21的端部设置有失稳检测传感器,由于侧梁21端部的横向振动最为激烈,因此将失稳传感器设置在侧梁21端部,以便于更好地监控转向架的稳定性能。侧梁21的底面设置有手动缓解装置8,手动缓解装置8用于在车辆制动时,配合转向架的制动装置,手动缓解车辆制动。

62.每个侧梁21的外侧面的中间部位均设有第一安装座211,如图3所示;枕梁3的两端设有第二安装座31,如图8所示;第二安装座31靠近枕梁3的前侧面或后侧面;第一抗蛇行油压减振器51的两端和第二抗蛇行油压减振器52的两端分别固定在第一安装座211和第二安装座31上。

63.需要说明的是,本实施例所限定的前、后是以轨道车辆的行驶方向为参考。朝向轨道车辆的前端指前,朝向轨道车辆的后端指后。

64.构架总成2为焊接构架,各个减振器的安装座(包括第一安装座211)焊接固定在构架总成2上。侧梁21采用四块钢板拼焊而成,在适当位置设置加强筋板;横梁22采用钢板拼焊而成,横梁22的内部为中空结构,其上下盖板分别与侧梁21的上、下盖板对接。构架总成2用钢板均采用s355j2w(h)材料,以满足动车组在中国国内各种复杂环境下安全可靠运营的要求。

65.在一些实施例中,上述轮对总成1可以采用如图7所示结构。参见图7,轮对总成1包括车轴11以及分别连接于车轴11两端的两个车轮12,车轮12采用全加工碾钢整体车轮,车轴11采用空心轴结构。每个车轮12的内侧均连接有轴箱13,轴箱拉杆41的两个橡胶节点411分别与侧梁21及轴箱13连接,如图6所示。

66.本实施例中的轴箱13为内置轴箱,且为分体式结构。较外置轴箱13而言,内置轴箱13的车轴11较短,且车轴11承受的弯矩较小,从而在保证轮对总成1具备承载安全性能的前提下,可以减小车轴11的重量,增大车轴11中心孔,提升转向架的动力学特性,并且能够适

应转向架轻量化的发展趋势,使转向架具备低轮轨力、低磨耗的特点。

67.每个轮对总成1中的其中一个轴箱13的内侧连接有接地装置14,该转向架具有两个轮对总成1,因此具备两个接地装置14,两个接地装置14呈对角设置。接地装置14起到保护电路的作用;接地装置14的外壳为分体式结构,便于后期维护与拆卸。

68.轮对总成1还连接有制动装置,具体地,制动装置包括安装在车轴11上的轴制制动盘111和安装在车轮12上的轮制制动盘121,如图7所示。

69.制动装置采用轮盘制动+单侧轴盘的盘形制动方式,闸片采用粉末冶金材料制成,以满足最高时速350公里紧急制动要求;另外,制动装置还采用了中置单元制动缸型式,即在转向架的对角布置两个停放制动夹钳71,如图10所示,停放制动夹钳71具有停放功能。

70.除此之外,制动装置还包括制动夹钳7,制动夹钳7和停放制动夹钳71集成固定在制动单元吊座72上,制动单元吊座72焊接固定在构架总成2上。

71.需要说明的是,该转向架具备两个轮对总成1,每个车轮12均连接有制动夹钳7,而停放制动夹钳71只有两个,并且位于成对角分布的车轮12上。

72.优选地,制动单元吊座72上除了固定有制动夹钳7和停放制动夹钳71外,还集成了踏面清扫装置6,如图10所示。在轨道车辆制动过程中,踏面清扫装置6的研磨子伸出并以一定载荷压住车轮12踏面,实施踏面清扫和修形。

73.本实施例将踏面清扫装置6集成在制动单元吊座72上,无需在构架总成2上设置用于固定踏面清扫装置6的安装座,简化了结构,而且便于对踏面清扫装置6实施装配。

74.在一些实施例中,上述一系悬挂装置4还可以采用如图6所示结构。参见图6,一系悬挂装置4还包括一系垂向油压减振器42以及一系橡胶弹簧结构43;

75.一系橡胶弹簧结构43连接在轴箱13与侧梁21之间;一系垂向油压减振器42也连接在轴箱13与侧梁21之间,且位于一系橡胶弹簧结构43的前方/后方。

76.其中,一系橡胶弹簧结构43和一系垂向油压减振器42用于缓解构架总成2与轮对总成1之间的垂向振动;一系橡胶弹簧结构43为金属橡胶件,提供转向架及车体的整体侧滚刚度,支撑构架总成2并缓解轮对总成1的振动、冲击。轴箱拉杆41用于传递转向架运行方向的载荷。

77.具体地,轴箱13上设置有用于固定一系橡胶弹簧结构43的安装口,和用于固定一系垂向油压减振器42的安装口。

78.优选地,一系橡胶弹簧结构43为可变阻尼橡胶弹簧。一系橡胶弹簧结构43包括外套431、橡胶锥体432和芯轴433,芯轴433为两端封闭的空心轴,外套431的底端封闭,且外套431的内壁与橡胶锥体432、芯轴433的底端壁共同围成密封腔室434,芯轴433的空腔4331和密封腔室434内均填充有阻尼介质,芯轴433的底端壁上设有阻尼阀435,如图11所示。

79.其中,阻尼阀435具有连通空腔4331和密封腔室434的常开通道,还具有在空腔4331和密封腔室434之间的压力差达到阈值时开启、在空腔4331和密封腔室434之间的压力差低于阈值时关闭的高压通道。

80.本实施例提供的一系橡胶弹簧结构43,采用常规锥形橡胶弹簧的主体结构,即橡胶锥体432嵌合在外套431的内锥壁上,芯轴433的外锥壁嵌合在橡胶锥体432的内孔上,而与常规锥形橡胶弹簧不同的是,在芯轴433上开设空腔4331,并将外套431的底端封闭以形成密封腔室434,通过在芯轴433的底壁(及空腔4331的下腔壁)上安装阻尼阀435将空腔

4331和密封腔室434连通,利用阻尼介质如阻尼油、液压油,甚至气体介质通过阻尼阀435在空腔4331和密封腔室434之间流通,从而使两个腔室内的压力趋于平衡,阻尼阀435具体可以是在常开通道上设置调流阀或节流阀以调整介质常态流通速度(也可不设置调流阀或节流阀,按照设计流量要求直接设置常开通道),同时在其高压通道上设置调压阀以控制高压通道的启闭阈值,高压通道开启时,阻尼介质在密封腔室434和空腔4331之间的流通速度提高,阻尼支撑刚度随之减小,反之,在高压通道关闭时,阻尼介质只能够通过常开通道进行流通,因此在密封腔室434和空腔4331之间的流通速度下降,阻尼刚度则随之增加,而由于橡胶锥体432自身的弹性支撑刚度是一成不变的,因此,阻尼刚度的变化即代表了一系簧整体支撑刚度的变化。

81.在轨道车辆高速直线运行时,转向架承受来自轨道的高频激振,使橡胶锥体432不断挤压密封腔室434的体积,此时由于阻尼介质在常开通道的流通速度无法达到与激振频率匹配的程度,从而会导致密封腔室434内的压力超过空腔4331内的压力,当两者的压力差达到阈值时,阻尼阀435上的高压通道开启,从而使高压通道与常开通道一并进行阻尼介质的流通,从而使液压阻尼刚度减小,进而使一系簧整体刚度降低,提高转向架的减振性能;当列车进入弯道曲线运行时,运行速度下降,此时转向架受到来自于轨道的激振频率也随之下降为低频激振,阻尼介质在空腔4331和密封腔室434之间只需通过常开通道进行流通即可满足低频激振的响应需求,因此此时空腔4331和密封腔室434之间的压力差下降至低于阈值,高压通道随之关闭,从而使液压阻尼刚度增加,进而使一系橡胶弹簧结构43的整体刚度增大,能够提高转向架的抗侧滚能力;可见,通过转向架承受的激振频率高低能够促使高压通道自动开启或关闭,从而实现在列车高速直线运行时一系簧刚度自动减小以提高转向架的减震性能,在列车曲线运行速度下降时一系簧的刚度随之自动增大,从而提高转向架的抗侧滚能力。

82.另外,空腔4331和/或密封腔室434内设有电磁线圈436,阻尼介质为磁流变液。磁流变液是由微米级可磁化颗粒均匀分散在特定载体母液和添加剂中所形成的特殊悬浮体系,在外加磁场作用下,表现出非牛顿流体的特性,在毫秒级时间内从自由流动的液体转变为半固体甚至固体,从而呈现出强烈的可控流变特性。

83.在此通过在密封腔室434或者空腔4331内或者两者内部均靠近阻尼阀435设置电磁线圈436,当改变电磁线圈436内通入的电流值时,即可改变电磁线圈436附近的磁场力,从而使靠近阻尼阀435的磁流变液的流动性随其粘度的变化而改变,具体为当提高电流时磁场增大,磁流变液的粘度随之增大,从而使磁流变液流经阻尼阀435的速度下降,阻尼刚度提高,反之磁流变液粘度下降,流动性增强,能够使磁流变液流经阻尼阀435的速度加快,阻尼刚度降低,由于磁流变液对磁场变化的响应速度快(毫秒级),因此通过控制电磁线圈436的电流变化的方式去改变一系橡胶弹簧结构43的整体刚度具有极好的时效性,当配合控制器,以及设置在转向架上的速度传感器、加速度传感器对转向架运行速度、所受激振频率进行检测时,能够使一系簧瞬间响应而自调节至与运行路况匹配的支撑刚度,不仅能够保障列车可靠运行所需的转向架的抗侧滚能力,还能够提高转向架的减振性能,从而提高列车的乘坐舒适度,尤其对于列车高低速跨线运营过程中所面临的复杂路况具有良好的适应能力。

84.由于构架总成2为h型构架,为便于转向架与车体整体安装或快速换修,在构架总

成2与车体之间安装了枕梁3。枕梁3跨设在横梁22上;枕梁3采用高强度结构钢板拼焊而成,其两端通过t型螺栓与车体紧固连接。

85.枕梁3的其中一侧面设置有两个高度阀调整装置,高度阀调节装置与第二安装座31位于枕梁3的同一侧;具体对,枕梁3的侧面焊接有高度阀座91,高度阀调整装置固定在高度阀座91上,枕梁3的侧面还开设有高度阀进气口92。

86.优选地,横梁22顶面的中心部位开设有开口朝上的第一容纳腔221,如图3及图4所示,枕梁3的中心部位设有向下延伸的中心销32,如图8所示,中心销32插装于第一容纳腔221内,且中心销32的外侧面与第一容纳腔221的腔壁之间设置有纵向牵引橡胶结构33。

87.中心销32作为车体与转向架之间的牵引装置,中心销32插装于第一容纳腔221,即减小了占用空间,又能保证中心销32连接稳定。

88.纵向牵引橡胶结构33设置在中心销32的与行进方向垂直的侧壁上,纵向牵引橡胶结构33可以缓解构架总成2向车体传递的牵引力和制动力。由于纵向牵引橡胶结构33是弹性的,即构架总成2与枕梁3之间是弹性连接的,因此牵引力和制动的传递过程是平缓的,振动很小,进而转向架在加速和减速过程中的振动很小,在轨道车辆启动和制动时,对轨道车辆的冲击小,乘客感受舒适。

89.具体地,纵向牵引橡胶结构33包括底座331、磨耗板332、金属件333和橡胶件334,如图9所示。底座331与第一容纳腔221的腔侧壁连接、磨耗板332与中心销32的外侧面连接、金属件333与磨耗板332相接、橡胶件334与底座331相接;其中,橡胶件334的中间部位开设有形变腔,金属件333的中间部位向外凸出并位于形变腔内,且金属件333的中间凸出部位与形变腔的腔壁之间存在间隙;橡胶件334的四周边沿部位与金属件333的四周边沿部位相接。

90.上述纵向牵引橡胶结构33中,橡胶件334是弹性的,当该纵向牵引橡胶结构33受到力的冲击时,橡胶件334会发生形变,以缓解振动,

91.磨耗板332连接于枕梁3的侧面,可减小由于枕梁3与车体沉浮而引起的中心销32与纵向牵引橡胶结构33之间的磨耗。

92.在一些实施例中,上述二系悬挂装置5可以采用如图4及图5所示结构。参见图4及图5,二系悬挂装置5还包括二系空气弹簧53、横向止挡54、抗侧滚扭杆55以及横向减振器56。

93.二系空气弹簧53固定在侧梁21顶面的中心部位,且二系空气弹簧53与枕梁3的底面连接;二系空气弹簧53设置在侧梁21与枕梁3之间,为枕梁3提供垂向支撑。二系空气弹簧53采用了小挠度、低高度的空气弹簧并配置较大垂向阻尼,可有效抑制车辆在大载重工况下的垂向振动。

94.另外,由于枕梁3采用高强度结构钢板拼焊而成,具有内腔,内腔形成二系空气弹簧53的附加气室。与单独为二系空气弹簧53设置附加气室的复杂性相比,枕梁3的内腔形成附加气室,使得转向架的结构简单。

95.横向止挡54固定设置在第一容纳腔221内,横向止挡54用于缓冲沿横向的振动。横向止挡54和纵向牵引橡胶结构33均设置在第一容纳腔221内,可以充分利用第一容纳腔221的结构,横向止挡54的止挡方向与纵向牵引橡胶结构33的牵引方向垂直。

96.两个侧梁21的底面分别设有第一抗侧滚扭杆安装座212,枕梁3的侧面设有第二抗

侧滚扭杆安装座34,抗侧滚扭杆55固定设置在第一抗侧滚扭杆安装座212和第二抗侧滚扭杆安装座34上。

97.两个侧梁21的底面还设有横向减振器安装座213,横向减振器56固定设置在横向减振器安装座213上。

98.基于同一发明构思,本技术实施例还提供了一种轨道车辆,包括上述的转向架。

99.本发明提供的轨道车辆,由于采用了上述的转向架,可以提升轨道车辆跨线运行的自适应性,既可以在高速直线线路上稳定运行,又能在通过小半径曲线线路时具备较小的轮轨力与轮轨磨耗。

100.以上所述仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本发明的保护范围之内。