1.本技术涉及轨道车辆制造技术,尤其涉及一种车厢及轨道车辆。

背景技术:

2.车窗是组成车厢的一个重要零部件,乘车过程中乘客可通过车窗欣赏沿途的风景以提高乘客的乘车体验。

3.在相关技术的方案中,车窗一般通过粘接连接的方式固定在车体型材上。

4.但是,采用粘接连接的方式安装和拆卸车窗的耗时较长、效率低。

技术实现要素:

5.本技术实施例中提供了一种车厢及轨道车辆,主要用于解决相关技术中车窗与车体型材之间采用粘接连接的方式安装和拆卸的耗时较长、效率低的问题。

6.根据本技术实施例的第一个方面,提供了一种车厢,包括车体型材,所述车体型材上设有至少一个车窗,所述车窗通过连接件安装在所述车体型材上;

7.所述车体型材包括:

8.第一面,所述车窗设置在靠近所述第一面的第一端的位置;

9.第二面,所述第二面垂直设置在所述第一面的第二端且与所述车窗相对,所述第二面与所述车窗之间设有所述连接件,所述连接件与所述第二面可拆卸连接。

10.如上所述的车厢,可选地,所述连接件与所述车窗粘接,所述连接件与所述第二面螺纹连接。

11.如上所述的车厢,可选地,所述连接件包括用于连接所述第二面的第一子连接件以及用于连接所述车窗的第二子连接件,所述第一子连接件与所述第二子连接件通过第一紧固件可拆卸相连,所述第一子连接件与所述第二面通过第二紧固件可拆卸相连。

12.如上所述的车厢,可选地,所述第二子连接件包括:

13.本体,所述本体与所述车窗粘接固定;

14.延伸部,所述延伸部连接在所述本体背离所述车窗的一侧且朝向所述第二面延伸,所述延伸部上设有第一固定孔,所述第二面上设有第二固定孔;

15.所述第一子连接件上设有用于与所述第一固定孔相配合的第一连接孔以及用于与所述第二固定孔相配合的第二连接孔,所述第一连接孔和第二连接孔分别位于所述第一子连接件两相邻的侧面上,其中,所述第二连接孔设置在所述第一子连接件朝向所述第二面的一侧;

16.所述第一紧固件依次穿过所述第一固定孔和第一连接孔以使所述第二子连接件与所述第一子连接件可拆卸相连;所述第二紧固件依次穿过所述第二固定孔和第二连接孔以使所述车体型材与所述第一子连接件可拆卸相连。

17.如上所述的车厢,可选地,所述延伸部位于所述本体背离所述第一面的一侧,所述第一子连接件位于所述延伸部朝向所述第一面的一侧。

18.如上所述的车厢,可选地,所述第一紧固件为螺钉,所述第二紧固件为螺栓。

19.如上所述的车厢,可选地,所述第一子连接件包括:

20.型材框,所述型材框内设有安装槽,所述型材框的表面设有第一通孔和所述第一连接孔,所述第一通孔为长孔;

21.连接板,所述连接板可滑动的设置在所述安装槽内,所述连接板上设有所述第二连接孔,所述第二连接孔与所述第一通孔相适配。

22.如上所述的车厢,可选地,还包括内饰墙板,所述内饰墙板抵接在所述车窗上,所述内饰墙板上设有装配孔,所述装配孔与所述第一固定孔相对设置。

23.如上所述的车厢,可选地,所述内饰墙板的外侧还设有用于遮盖所述装配孔的遮挡层。

24.如上所述的车厢,可选地,所述第二面上设有第二通孔,所述第二通孔为长孔且所述第二通孔的延伸方向与所述第一通孔的延伸方向垂直,所述连接件上设有固定孔,所述紧固件穿过所述第二通孔后固定在所述固定孔中。

25.如上所述的车厢,可选地,所述车窗通过密封胶层粘接在所述第一面上,所述连接件位于所述密封胶层远离所述第一面的一侧。

26.如上所述的车厢,可选地,所述车体型材还包括限位凸起,所述限位凸起设置在所述第一面的第一端;

27.所述连接件朝向所述第一面的一侧设有挡胶件,所述挡胶件靠近所述限位凸起设置,所述挡胶件包括至少两条间隔设置的挡胶胶条。

28.如上所述的车厢,可选地,所述第二面与所述连接件之间设有调整垫片。

29.根据本技术实施例的第二个方面,提供了一种轨道车辆,包括多个首尾相连的车厢,多个所述车厢中的至少一个采用如上任一所述的车厢。

30.采用根据本技术实施例的车厢及轨道车辆,其车厢包括车体型材,车体型材上设有至少一个车窗,车窗通过连接件安装在车体型材上;车体型材包括:第一面,车窗设置在靠近第一面的第一端的位置;第二面,第二面垂直设置在第一面的第二端且与车窗相对,第二面与车窗之间设有连接件,连接件与第二面可拆卸连接,相比于相关技术中粘接连接的方式,采用可拆卸连接的方式可以节省安装和拆卸的时间,提高作业效率。

附图说明

31.此处所说明的附图用来提供对本技术的进一步理解,构成本技术的一部分,本技术的示意性实施例及其说明用于解释本技术,并不构成对本技术的不当限定。在附图中:

32.图1中示出的是相关技术中车厢的局部结构简图;

33.图2中示出的是图1的a-a剖视图;

34.图3中示出的是图2中a部的局部放大图;

35.图4中示出的是图3的爆炸视图;

36.图5中示出的是相关技术中车窗的结构简图;

37.图6中示出的是本技术一实施例提供的车厢的局部结构简图;

38.图7中示出的是图6的b-b剖视图;

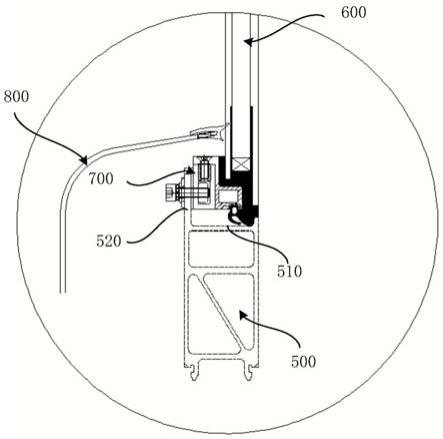

39.图8中示出的是图7中b部的局部放大图;

40.图9中示出的是图8的爆炸视图;

41.图10中示出的是本技术一实施例提供的车窗与连接件的连接结构简图;

42.图11中示出的是图10的爆炸视图;

43.图12中示出的是本技术一实施例提供的型材框的主视结构简图;

44.图13中示出的是本技术一实施例提供的型材框的侧视结构简图;

45.图14中示出的是本技术一实施例提供的连接板的主视结构简图。

46.附图标记:

47.100-车体型材;110-第一面;120-第二面;130-限位凸起;

48.200-车窗;210-外层玻璃;220-内层玻璃;230-第一粘接胶层;240-分子筛;250-第二粘接胶层;260-连接件;270-黑色丝网印刷层;

49.310-第三粘接胶层;320-密封胶层;330-泡棉层;

50.400-内饰墙板;

51.500-车体型材;510-第一面;520-第二面;530-限位凸起;

52.600-车窗;610-外层玻璃;620-内层玻璃;630-第一粘接胶层;640-分子筛;650-第二粘接胶层;660-密封胶层;670-黑色丝网印刷层;

53.700-连接件;710-第一子连接件;7101-第一连接孔;7102-第二连接孔;711-型材框;7111-安装槽;7112-第一通孔;712-连接板;720-第二子连接件;721-本体;722-延伸部;730-第一紧固件;740-第二紧固件;750-调整垫片;760-挡胶件;

54.800-内饰墙板;810-装配孔;820-遮挡层。

具体实施方式

55.图1中示出的是相关技术中车厢的局部结构简图;图2中示出的是图1的a-a剖视图;图3中示出的是图2中a部的局部放大图;图4中示出的是图3的爆炸视图;图5中示出的是相关技术中车窗的结构简图;请参照图1-图5。在相关技术的方案中,车厢包括车体型材100,车体型材100上设有多个用于安装车窗200的窗口,车窗200通过粘接连接的方式固定在车体型材100上。

56.具体的,车窗200包括相对设置的外层玻璃210和内层玻璃220,在外层玻璃210和内层玻璃220之间通过第一粘接胶层230粘接固定,第一粘接胶层230沿周向粘接在外层玻璃210和内层玻璃220的边缘。第一粘接胶层230的内周侧还设有用于干燥玻璃内部空间的分子筛240,在内层玻璃220朝向车体内部的一侧还通过第二粘接胶层250粘接有连接件260,连接件260用于与车体型材100进行连接固定。车体型材100包括第一面110,第一面110用于支撑和连接车窗200;第一面110朝向车厢内部的一端连接有第二面120,第二面120的高度根据车窗200中连接件260的高度来确定;第一面110背离车厢内部的一端形成有限位凸起130,限位凸起130用于为密封胶层320提供一定的限位,防止其脱落。车窗200的连接件260通过第三粘接胶层310与第二面120粘接固定,车窗200与第一面110之间的间隙通过密封胶层320填充;为减少密封胶层320的用量,可在间隙内填充泡棉层330,泡棉层330设置在靠近第二面120的一侧,密封胶层320填充在由泡棉层330、第一面110和车窗200所限定的空间内。车体内部的内饰墙板400抵接在内层玻璃220上,且位于第三粘接胶层310的上方,以将上述结构遮蔽,提升美观度。外层玻璃210和内层玻璃220上还设有黑色丝网印刷层270,

黑色丝网印刷层270用于防止粘接胶层老化,并且可以挡住内饰墙板400,防止其外露。

57.但是,采用相关技术中的方案至少存在以下缺陷:

58.由于胶水在特定的温湿度下才能发挥最佳功效,因此需要在安装场地设置温湿度调节设备,保证场地的温湿度符合粘接工艺的要求,增加了生产成本;

59.粘接胶自身的成本较高,因此采用粘接工艺的成本高;

60.粘接工艺有干胶时间,并且干胶时间内车厢内的其他工序也不能作业,导致影响整车的组装生产效率;

61.当后期需要更换维护车窗200时,需要先将第三粘接胶层310和密封胶层320清除后才能将车窗200取下,更换新的车窗200后还要再次重复粘接工艺,导致更换、维护困难,耗时长,严重影响效率。在一个具体的实施方式中,拆除并清理第三粘接胶层310和密封胶层320的时间大约需要4小时;更换新的车窗200后与车体型材100之间的第三粘接胶层310的粘接施工时间大约需要2小时;粘接后干胶时间大约需要24小时;密封胶层320的施工时间大约需要1.5;密封后不能动车时间大约需要12小时;更换一次车窗200共计需要大约43.5小时,可见工程量十分巨大,效率低下。

62.有鉴于此,本技术旨在提供一种车厢及轨道车辆,以缩短车窗与车体型材的安装和拆卸时间,提高装配效率。

63.为了使本技术实施例中的技术方案及优点更加清楚明白,以下结合附图对本技术的示例性实施例进行进一步详细的说明,显然,所描述的实施例仅是本技术的一部分实施例,而不是所有实施例的穷举。需要说明的是,在不冲突的情况下,本技术中的实施例及实施例中的特征可以相互组合。

64.实施例一

65.图6中示出的是本技术一实施例提供的车厢的局部结构简图;图7中示出的是图6的b-b剖视图;图8中示出的是图7中b部的局部放大图;图9中示出的是图8的爆炸视图;图10中示出的是本技术一实施例提供的车窗与第一子连接件的连接结构简图;图11中示出的是图10的爆炸视图;请参照图6-图11。

66.本实施例提供一种车厢,包括车体型材500,车体型材500上设有至少一个车窗600,车窗600通过连接件700安装在车体型材500上。其中,车体型材500包括第一面510和第二面520,第一面510用于支撑和连接车窗600,车窗600设置在靠近第一面610的第一端的位置;第二面520垂直设置在第一面510的第二端且与车窗600相对,第二面与车窗之间设有连接件700,连接件700与第二面520可拆卸连接。

67.本实施例中,车窗600通过连接件700与第二面520可拆卸连接,相比于相关技术中粘接连接的方式,采用可拆卸连接的方式可以节省车窗600安装和拆卸的时间,提高作业效率。

68.本实施例中,连接件700与车窗600和车体型材500之间的具体连接结构可以根据需要进行设置。

69.例如,连接件700可以与车窗600粘接,连接件700可以与车体型材500的第二面520螺纹连接或卡接。

70.在一个可选地实施方式中,可以在第二面520上设有第二通孔,在连接件700上设有固定孔,第二通孔和固定孔同轴设置,紧固件穿过第二通孔后固定在固定孔中,从而实现

安装定位。当需要拆卸车窗600时,只需将紧固件取出即可,从而提高了拆装效率。本实施方式中,紧固件可选用螺栓或螺钉等零件。

71.本实施例的车窗600包括相对设置的外层玻璃610和内层玻璃620,内层玻璃620与外层玻璃610通过第一粘接胶层630粘接固定,第一粘接胶层630沿周向粘接在外层玻璃610和内层玻璃620的边缘。外层玻璃610与内层玻璃620之间还设有分子筛640,分子筛640设置在第一粘接胶层630的内周侧,分子筛640用于干燥玻璃内部空间。

72.图12中示出的是本技术一实施例提供的型材框的主视结构简图;图13中示出的是本技术一实施例提供的型材框的侧视结构简图;图14中示出的是本技术一实施例提供的连接板的主视结构简图;请继续参照图6-图14。在一个优选地实施方式中,连接件700包括用于连接第二面520的第一子连接件710以及用于连接车窗600的第二子连接件720,第一子连接件710与第二子连接件720通过第一紧固件730可拆卸相连,第一子连接件710与第二面520通过第二紧固件740可拆卸相连,第二子连接件720通过第二粘接胶层650粘接在内层玻璃620背离外层玻璃610的一侧。

73.第二子连接件720包括本体721和延伸部722,本体721通过第二粘接胶层650粘接在内层玻璃620上。延伸部722连接本体721背离车窗600的一侧且朝向第二面520延伸,延伸部722上设有第一固定孔,第二面520上设有第二固定孔,第一固定孔和第二固定孔可以均为通孔。

74.第一子连接件710上设有用于与第一固定孔相配合的第一连接孔7101以及用于与第二固定孔相配合的第二连接孔7102,第一连接孔和第二连接孔分别位于第一子连接件两相邻的侧面上,其中,第二连接孔7102设置在第一子连接件朝向第二面520的一侧。

75.第一紧固件730依次穿过第一固定孔和第一连接孔7101以使第二子连接件720与第一子连接件710实现可拆卸相连;第二紧固件740依次穿过第二固定孔和第二连接孔7102以使车体型材500与第一子连接件710可拆卸相连,第二紧固件740与车体型材500之间是通过第二紧固件740的侧面相接触的,采用面接触的连接方式能够有效的降低单位面积内施加在车体型材500上的载荷,使得第二紧固件740穿过车体型材500后不易引发车体型材500的变形。

76.进一步地,延伸部722位于本体721背离第一面510的一侧,第一子连接件710位于延伸部722朝向第一面510的一侧。这样设置使得第一紧固件730和第二紧固件740均可以在车厢内部进行拆除作业,作业人员站在车厢内即可进行车窗600的安装和拆卸,有利于提高作业效率。

77.本实施方式中,第一紧固件730可以为螺钉,第二紧固件740可以为螺栓,第一连接孔7101和第二连接孔7102均为带有内螺纹的螺纹孔。

78.为了更好的实现连接装配,本实施方式中第一子连接件710包括型材框711和设置在型材框711内的连接板712,型材框内设有安装槽7111,连接板712可滑动的设置在安装槽7111内,二者之间可以通过滑槽与滑轨等结构实现相对滑动。型材框711的表面设有第一通孔7112和第一连接孔7101,第一通孔7112和第一连接孔7101分别设置在型材框711上两相邻的侧面上,连接板712上设有第二连接孔7102,第二连接孔7102与第一通孔相适配,第一通孔7112为长孔,从而能够在一定范围内进行调节,以使第二连接孔7102更好的与第二第一子连接件740进行装配。第二通孔的延伸方向与第一通孔7112的延伸方向垂直,从而可以

实现在两个方向的调节。

79.进一步地,本实施例还包括内饰墙板800,内饰墙板800抵接在车窗600上,以遮蔽住上述连接结构,提升车厢内的美观度。内饰墙板800上设有装配孔810,装配孔810与第一固定孔相对设置,以便于操作人员通过装配孔810对第一紧固件730进行拆卸,从而无需将内饰墙板800拆下即可实现对车窗600的拆卸,进一步提高作业效率。

80.可选地,内饰墙板800的外侧还设有用于遮盖装配孔810的遮挡层820,遮挡层820使得装配孔810不会外露于车厢内部,有利于提升车厢内的美观性。遮挡层820可以为橡胶层,遮挡层820抵接在内层玻璃620上,橡胶层较为柔软且密封性能较好,从而在实现遮挡功能的前提下也保证了密封性。

81.本实施例在外层玻璃610朝向内层玻璃620的一侧以及内层玻璃620朝向外层玻璃610的一侧均设有黑色丝网印刷层670,黑色丝网印刷层670起到保护粘接胶老化作用,并且能够挡住内饰墙板800的外露,提高美观性。

82.本实施例中,车窗600可以通过密封胶层660粘接在第一面510上,连接件700可以位于密封胶层660远离第一面510的一侧,从而使得密封胶层660的厚度不受紧固件尺寸的影响(若紧固件在密封胶层660所在位置与连接件700连接,则密封胶层660的厚度必然需要大于紧固件的尺寸),从而有利于将密封胶层660做薄,提升车厢的美观性,并且使车窗600具有较大的可视区域。

83.进一步地,车体型材500还包括限位凸起530,限位凸起530设置在第一面510的第一端与第二面520相对设置;第二子连接件720朝向第一面510的一侧设有挡胶件760,挡胶件760靠近限位凸起530设置,挡胶件760包括至少两条间隔设置的挡胶胶条,挡胶胶条延伸至第一面510上与第一面510相抵接。这样,挡胶胶条、第一面510、车窗600以及限位凸起530共同围成了用于安装密封胶层660的空间,挡胶胶条朝向第二面520一侧的间隙内则不用填充密封胶,从而能有效的减少密封胶的用量,降低成本并且提高安装效率。挡胶件760具有一定的柔韧度,以防止从车厢外侧将车窗600推入车体型材500内时与限位凸起530发生干涉现象。

84.在本实施例中,进一步优选地,可以在第二面520与第一子连接件710之间设有调整垫片750,调整垫片750可以调节第一子连接件710和第二面520之间的平面度,从而更好的实现车窗600的安装。本实施例中,当需要对第一子连接件710和第二面520之间的平面度进行调整时,只需拆下第二紧固件740即可,无需拆卸其他部位,从而使得调整作业更加简洁高效。

85.本实施例的车厢在进行车窗安装时,车窗600和第一子连接件710利用第一紧固件730与第二子连接件720在车厢下进行模块化组装为一个整体。首先将此整体从车厢的外侧放置在车厢上设置的窗口位置,使得车窗600的侧面与第一面510相对;利用第二紧固件740将车体型材500与第一子连接件710进行预紧固;再然后,可以在车厢内部将调整垫片750塞入车体型材500与第一子连接件710之间,调整车窗600的外侧玻璃610与车体型材500的第一面510的第一端平齐;最后将第二紧固件740紧固,在车窗600与车体型材500之间打密封胶密封车窗600与车体型材500之间的缝隙,完成车窗600的安装。

86.本实施例采用紧固件将连接件700可拆卸的与车体型材500进行连接固定,能够大大节省车窗600的安装和拆卸时间,提高作业效率。并且,连接件700中紧固件的连接位置避

开密封胶层660设置,有利于降低密封胶层660的厚度,提升美观性和车窗的可视区域。

87.在一个具体的实施方式中,拆除并清理密封胶层660大约需要1.5小时;利用第一紧固件730和第二紧固件740安装调整车窗600大约需要1小时;安装后在车窗600和车体型材500之间重新打密封胶大约需要1.5小时;密封后不能动车时间大约需要12小时;更换一次车窗600共计需要大约16小时,相比于相关技术中的方案,采用本实施例的方案能够大大的节省车窗600安装和拆卸的时间,提高作业效率。

88.实施例二

89.本实施例提供了一种轨道车辆,包括多个首尾相连的车厢,多个车厢中的至少一个采用如上实施例一所述的车厢。

90.本实施例提供的轨道车辆由于采用了上述实施例一所述的车厢,因此能够实现车窗与车体型材之间的快速安装和拆卸,有利于提高效率。

91.在本技术的描述中,需要理解的是,术语“中心”、“纵向”、“横向”、“长度”、“宽度”、“厚度”、“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本技术和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本技术的限制。

92.此外,术语“第一”、“第二”仅用于描述目的,而不能理解为指示或暗示相对重要性或者隐含指明所指示的技术特征的数量。由此,限定有“第一”、“第二”的特征可以明示或者隐含地包括一个或者更多个该特征。在本技术的描述中,“多个”的含义是至少两个,例如两个,三个等,除非另有明确具体的限定。

93.在本技术中,除非另有明确的规定和限定,术语“安装”、“相连”、“连接”、“固定”等术语应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或成一体;可以是机械连接,也可以是电连接或可以互相通讯;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通或两个元件的相互作用关系。对于本领域的普通技术人员而言,可以根据具体情况理解上述术语在本技术中的具体含义。

94.尽管已描述了本技术的优选实施例,但本领域内的技术人员一旦得知了基本创造性概念,则可对这些实施例作出另外的变更和修改。所以,所附权利要求意欲解释为包括优选实施例以及落入本技术范围的所有变更和修改。

95.显然,本领域的技术人员可以对本技术进行各种改动和变型而不脱离本技术的精神和范围。这样,倘若本技术的这些修改和变型属于本技术权利要求及其等同技术的范围之内,则本技术也意图包含这些改动和变型在内。