1.本实用新型涉及建筑施工技术领域,尤其涉及一种便于防雷下引线连接的预制柱。

背景技术:

2.现阶段,装配式建筑是建筑行业的一种发展趋势,装配式建筑指的是传统建筑中的梁、楼板、柱、墙、楼梯等通过工厂预制后在施工现场装配而成的建筑,其优点是建造速度快,节约劳动力并可提高建筑质量,由于其大部分构件为工厂预制因此受气候条件影响小。推广装配式建筑是促进绿色发展的重要举措,也是促进建筑业转型升级的必由之路。

3.由于装配式建筑取消了施工现场大部分的现浇、现砌工作,同样对于装配式建筑电气施工尤其是防雷保护的施工提出了与传统建筑不同的设计与施工要求。由于装配式建筑是由各模块拼装而成,在预制构件连接方式上,其中梁板之间的连接通常设计为现浇与预制相结合的方式。而上下层预制柱之间的纵向钢筋则采用套筒灌浆技术连接,因此上部预制柱灌浆套筒与下部预制柱钢筋之间的缝隙已被灌浆料填满,使得上下层预制柱内的钢筋并没有形成连续的电气通路,为实现构件之间连成电气通路,需要在预制柱内设计附加专用导体一般采用热镀锌扁钢与预制柱内两根主筋连接并预留足够的长度由预制柱底部引出外作为附加专用导体。由下部预制柱顶部用热镀锌扁钢引出至叠合板后浇面层内,并在叠合板后浇面层设置接地连接板,待上部预制柱安装到位后,将附加专用导体与预埋接地连接板焊接,完成上下层预制柱内引下线钢筋的相互连接。

4.现有装配式建筑防雷引下线施工有以下弊端及难点:预制柱底部引出的附加专用导体在预制构件运输及安装过程中容易折断、折弯及遮挡上下层钢筋联通孔;由于预埋接地连接板设置在后浇面层内,现场施工过程中预埋接地连接板安装高度不好把控,会出现连接板高出或低于面层,过高时建筑面层无法完全隐蔽,过低时需凿开结构面找出预埋接地连接板,易出现结构面质量缺陷。

5.因此如何解决上述技术问题就成为本实用新型面临的课题。

技术实现要素:

6.为了解决现有技术的不足,本实用新型提供了一种可有效保护导体,又便于防雷引下线连接的预制柱。

7.本实用新型解决其技术问题所采用的技术方案是:本实用新型提供了一种便于防雷下引线连接的预制柱,包括预制柱,所述预制柱的底部一侧边缘由下至上设置有一个竖直朝上安装槽;

8.所述预制柱主筋与上导板的顶部连接,所述上导板的底部由所述安装槽的顶部伸出;

9.所述上导板底部固定连接有连接部件,所述连接部件与下导板固定连接。

10.所述安装槽两侧内壁对称设置有两个安装板,两个所述安装板中部之间连接有两

个相互平行的矩形连接板;

11.所述安装槽的底部设置有底板,所述底板的两侧分别与两个所述安装板里侧外沿固定连接;

12.两个所述安装板的外侧外沿与所述预制柱位于同侧的外表面共面,两个所述安装板的底面与所述预制柱的底面共面;

13.两个所述连接板之间的上下两侧对角方向分别连接所述上导板和所述下导板。

14.两个所述连接板上下两侧对角方向分别相对应开设有贯穿的连接螺纹孔;

15.所述上导板的底侧位于两个所述连接板之间并对应位于上侧一对所连接述螺纹孔开设有下连接孔,位于上侧的所述连接螺纹孔与所述下连接孔之间螺纹连接有上连接螺栓;

16.所述下导板的顶侧位于两个所述连接板之间并对应位于下侧一对所述连接螺纹孔开设有上连接孔,位于下侧的所述连接螺纹孔与所述上连接孔之间螺纹连接有下连接螺栓;

17.每个所述连接板上位于每个所述连接螺纹孔另一侧相同位置开设有固定螺纹孔,对应每对相同位置的固定螺纹孔在所述底板内壁开设有安装螺纹孔,每对所述固定螺纹孔与其对应的所述安装螺纹孔之间螺纹连接有固定螺栓;

18.两个所述连接板之间的距离与所述上导板和所述下导板的厚度配合。

19.两个所述连接板的两侧均套设有与其横向滑动配合的卡板,每个所述卡板位于连接板外侧的部分均置于同侧的所述安装板内壁开设的卡槽内;

20.每个所述卡板远离所述安装板的一侧均与所述连接板内部固定连接有弹簧。

21.其中一个所述安装板的外侧铰接有门板。

22.所述安装板与所述底板均为钢材质。

23.所述上导板与所述下导板以及所述连接板均为热镀锌扁钢材质。

24.本实用新型实际使用时:预制柱生产过程中设置安装槽并将上导板连接至预制柱主筋,同时安装板和底板设置于安装槽内,预制柱运至现场后机电工人施工时,首先将两块连接板通过两侧的卡板卡放至卡槽内,再用固定螺栓穿过上下两对固定螺纹孔后连接至安装螺纹孔即可将连接板固定于安装槽内,然后使用上连接螺栓通过上侧连接螺纹孔和下连接孔将上导板连接固定于两个连接板之间,再将下部预制柱顶端接地下导板引至两个连接板之间,使用下连接螺栓通过下侧的连接螺纹孔和上连接孔将下导板固定于两个连接板之间,这样就与上部预制柱预留上导板形成电气通路,实现预制柱防雷引下线的整体导通。

25.本实用新型的有益效果为:

26.1、通过将预留导体设置于预制柱底部槽体内避免了运输过程中预留导体折弯折断以及遮挡钢筋联通孔的风险,保证了施工的顺利进行;

27.2、将预制柱防雷引下线施工后置于预制柱安装变为同时施工,使预制柱防雷引下线施工更为便捷,提高施工质量,简化施工程序;

28.3、通过施工程序的优化,有效避免了因底部接地连接板安装高度不好把控而造成的结构面出现质量缺陷。

附图说明

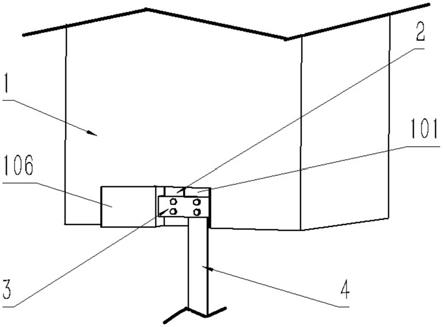

29.图1为本实用新型立体结构示意图。

30.图2为本实用新型连接结构主视图。

31.图3为本实用新型连接结构立体结构示意图。

32.图4为本实用新型连接结构爆炸图。

33.其中,附图标记为:1、预制柱;101、安装槽;102、安装板;103、底板;104、安装螺纹孔、105、卡槽;106、门板;2、上导板;201、下连接孔;3、连接部件;301、连接板;302、连接螺纹孔;303、上连接螺栓;304、下连接螺栓;305、固定螺纹孔;306、固定螺栓;307、卡板;4、下导板;401、上连接孔。

具体实施方式

34.为能清楚说明本方案的技术特点,下面通过具体实施方式,对本方案进行阐述。

35.参见图1至图4所示,本实用新型是一种便于防雷下引线连接的预制柱,包括预制柱1,预制柱1的底部一侧边缘由下至上设置有一个竖直朝上安装槽101,预制柱1主筋与上导板2的顶部连接,上导板2的底部由安装槽101的顶部伸出,上导板2底部固定连接有连接部件3,连接部件3与下导板4固定连接。

36.安装槽101两侧内壁对称设置有两个安装板102,两个安装板102中部之间连接有两个相互平行的矩形连接板301,安装槽101的底部设置有底板103,底板103的两侧分别与两个安装板102里侧外沿固定连接,两个安装板102的外侧面与预制柱1侧面共面,两个安装板102的底面与预制柱1的底面共面,两个连接板301之间的上下两侧对角方向分别连接上导板2和下导板4。安装板102与底板103均为钢材质,其中一个安装板102的外侧铰接有门板106,上导板2与下导板4以及连接板301均为热镀锌扁钢材质。两个连接板301上下两侧对角方向分别相对应开设有贯穿的连接螺纹孔302,上导板2的底侧位于两个连接板301之间并对应位于上侧一对所连接述螺纹孔302开设有下连接孔201,位于上侧的连接螺纹孔302与下连接孔201之间螺纹连接有上连接螺栓303,下导板4的顶侧位于两个连接板301之间并对应位于下侧一对连接螺纹孔302开设有上连接孔401,位于下侧的连接螺纹孔302与上连接孔401之间螺纹连接有下连接螺栓304,每个连接板301上位于每个连接螺纹孔302另一侧相同位置开设有固定螺纹孔305,对应每对相同位置的固定螺纹孔305在底板103内壁开设有安装螺纹孔104,每对固定螺纹孔305与其对应的安装螺纹孔104之间螺纹连接有固定螺栓306,两个连接板301之间的距离与上导板2和下导板4的厚度配合。两个连接板301的两侧均套设有与其横向滑动配合的卡板307,每个卡板307位于连接板301外侧的部分均置于同侧的安装板102内壁开设的卡槽105内,每个卡板307远离安装板102的一侧均与连接板301内部固定连接有弹簧。

37.实际使用时:预制柱1生产过程中设置安装槽101并将上导板2连接至预制柱1主筋,同时安装板102和底板103设置于安装槽101内,预制柱1运至现场后机电工人施工时,首先将两块连接板301通过两侧的卡板307卡放至卡槽105内,再用固定螺栓306穿过上下两对固定螺纹孔305后连接至安装螺纹104孔即可将连接板301固定于安装槽101内,然后使用上连接螺栓303通过上侧连接螺纹孔302和下连接孔201将上导板2连接固定于两个连接板301之间,再将下部预制柱顶端接地下导板4引至两个连接板301之间,使用下连接螺栓304通过

下侧的连接螺纹孔302和上连接孔401将下导板4固定于两个连接板301之间,这样就与上部预制柱1预留上导板2形成电气通路,实现预制柱防雷引下线的整体导通。

38.本实用新型未经描述的技术特征可以通过或采用现有技术实现,在此不再赘述,当然,上述说明并非是对本实用新型的限制,本实用新型也并不仅限于上述举例,本技术领域的普通技术人员在本实用新型的实质范围内所做出的变化、改型、添加或替换,也应属于本实用新型的保护范围。