1.本实用新型涉及建筑板材技术领域,特别涉及一种复合板。

背景技术:

2.随着节能、环保和建立节约型社会的需要,国家一直大力提倡和推广建筑节能。各种建筑墙体保温技术不断涌现,装饰保温复合板就是其中之一,其用于建筑外墙的保温和装饰,在美观的基础上实现保温、隔热以及阻燃等功能,从而可以在冬季和夏季保持室内温度,大大节省能源。复合板常应用于大型工业厂房、公共建筑、仓库、体育馆、超市、医院、冷库、活动房展览馆及候机楼等。能较大幅度降低建筑设施费用,是不可缺少的新型轻质建筑材料。

3.复合板通过相应的组装形成墙体,以起到防火保温的作用。但是,一般的复合板在组装时,相邻复合板之间仅仅贴合在一起,使得复合板之间的连接不够稳固,复合板之间容易形成间隙,影响复合板的保温隔热功能。

技术实现要素:

4.本实用新型的目的在于提供一种复合板,以使得复合板之间的连接更加稳固,有效的保证复合板的保温隔热功能。

5.为解决上述技术问题,本实用新型采用如下技术方案:

6.根据本实用新型的一个方面,本实用新型提供一种复合板,所述复合板具有相背的第一端面和第二端面;所述第一端面和所述第二端面相适配,使得相邻所述复合板的所述第一端面和所述第二端面能够相贴合;所述第一端面上设置有挂钩;所述第二端面上设置有扣合件;所述挂钩和所述扣合件能够相扣合,以限定相邻所述复合板的相对运动。

7.在一些实施例中,所述第一端面上形成有第一凹腔;所述挂钩可转动的连接在所述第一凹腔内;所述第二端面上形成有第二凹腔;所述扣合件设置在所述第二凹腔内;所述挂钩能够转动到伸入对应所述第二凹腔内,并扣合在所述扣合件上。

8.在一些实施例中,所述扣合件为轴状结构,所述扣合件的轴线平行于所述复合板的厚度方向;所述挂钩的转动轴线平行于所述扣合件的轴线。

9.在一些实施例中,所述第一端面朝向相邻所述复合板突出形成有突出部;所述第二端面背离相邻所述复合板凹陷形成有凹槽;相邻所述复合板的所述突出部能够伸入对应所述凹槽内,而使得所述突出部的侧壁和所述凹槽的侧壁相贴合。

10.在一些实施例中,所述复合板包括两外板、夹持在两所述外板之间的隔热层、以及围合于所述隔热层的四周的发泡层;所述发泡层夹持于两所述外板之间,以封闭所述隔热层的四周。

11.在一些实施例中,所述复合板还包括边框,所述边框围合于所述发泡层的外周,并位于所述发泡层的背向所述隔热层的一侧。

12.在一些实施例中,两所述外板的四周边缘设置有翻边,两所述外板的翻边相对延

伸;所述翻边限位于所述边框的外侧面。

13.在一些实施例中,所述外板、所述隔热层、以及所述边框随所述发泡层一体发泡,使得所述发泡层粘连所述外板、所述隔热层、以及所述边框。

14.在一些实施例中,所述边框由塑料制成。

15.在一些实施例中,所述隔热层由岩棉板制成。

16.由上述技术方案可知,本实用新型至少具有如下优点和积极效果:

17.本实用新型中,复合板组装时,相邻复合板的第一端面和第二端面能够相贴合,并使得第一端面上的挂钩和第二端面上的扣合件扣合,限定相邻复合板之间的相对运动,以使得复合板之间的连接更加稳固可靠,有效的保证复合板的保温隔热功能。

附图说明

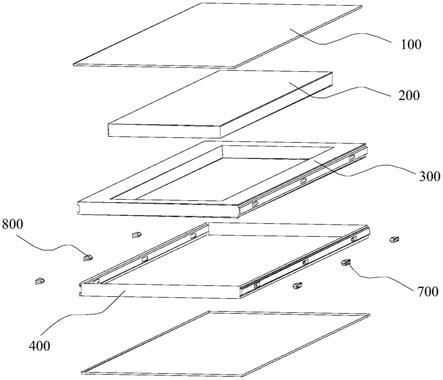

18.图1是本实用新型复合板实施例的分解结构示意图。

19.图2是本实用新型复合板实施例的结构示意图。

20.图3是图2中a-a处的剖面图。

21.图4是图3中b处的放大图。

22.图5是图3中c处的放大图。

23.图6是本实用新型复合板实施例的组装结构示意图。

24.图7是图6中d-d处的剖面图。

25.图8是图7中e处的放大图。

26.图9是本实用新型复合板实施例第一容置盒的结构示意图。

27.图10是本实用新型复合板实施例第二容置盒的结构示意图。

28.附图标记说明如下:100、外板;200、隔热层;300、发泡层;400、边框;510、第一端面;511、突出部;520、第二端面;521、凹槽;700、第一容置盒;710、第一凹腔;720、挂钩;800、第二容置盒;810、第二凹腔;820、扣合件。

具体实施方式

29.体现本实用新型特征与优点的典型实施方式将在以下的说明中详细叙述。应理解的是本实用新型能够在不同的实施方式上具有各种的变化,其皆不脱离本实用新型的范围,且其中的说明及图示在本质上是当作说明之用,而非用以限制本实用新型。

30.在本技术的描述中,需要理解的是,术语“中心”、“纵向”、“横向”、“长度”、“宽度”、“厚度”、“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”、“内”、“外”、“顺时针”、“逆时针”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本技术和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本技术的限制。此外,术语“第一”、“第二”仅用于描述目的,而不能理解为指示或暗示相对重要性或者隐含指明所指示的技术特征的数量。由此,限定有“第一”、“第二”的特征可以明示或者隐含地包括一个或者更多个所述特征。在本技术的描述中,“多个”的含义是两个或两个以上,除非另有明确具体的限定。

31.为了便于描述和理解,以复合板的平放时的状态为参考,限定复合板的上下方向,以复合板的上下方向为厚度方向,以朝向复合板内部的方向为内,以背离复合板内部的方

向为外。

32.图1是本实用新型复合板实施例的分解结构示意图。图2是本实用新型复合板实施例的结构示意图。

33.参阅图1和图2,本实施例中,复合板主要用于围合形成相对隔离的空间,以起到保温、隔热以及防火的作用,常应用于工厂车间或设备之间的隔离。复合板包括外板100、夹持在两外板100之间的隔热层200、以及围合于隔热层200的四周的发泡层300。发泡层300为环状结构,发泡层300夹持于两外板100之间,以封闭隔热层200的四周。

34.通过发泡层300和两外板100对隔热层200的封闭能够有效的避免雨水或其它物质进入隔热层200,从而有效的保证隔热层200的隔热性能。

35.本实施例中,隔热层200是由岩棉板制成的岩棉层。岩棉为无机物,其为a级防火材料,具有吸音、保温、防水、防火、阻燃的作用,而使得复合板具有吸音、保温、防水、防火、阻燃的能力。

36.本实施例中,两外板100为金属板,金属板的设置增强复合板的力学性能,有效的保持复合板的形状。该金属板可以是铝、钢等金属材质制成。外板100的板型也可以根据实际需要设定为平板、小波纹板、梯形板等形状。

37.外板100起到塑形的作用,以在复合板使用时,维持复合板的形状。外板100覆盖隔热层200,以避免雨水或其它物质从隔热层200的上下两面进入隔热层200内,起到防水、防火、隔尘的作用。

38.发泡层300由聚氨酯发泡形成,封闭隔热层200的四周,外板100封闭隔热层200的上下两面,从而将隔热层200封闭在外板100和发泡层300之间,以对岩棉板进行密封。

39.在实际应用中,岩棉的导热系数为0.035w/m

×

℃,岩棉的质量吸水率国标要求<10%,体积吸水率国标要求<10%。岩棉的吸水率大小会影响岩棉材质的传热系数,岩棉的吸水率越高,导热系数增高,岩棉板的隔热性能越差,同时吸水性越高,岩棉板的重量增加,会导致箱体的承压能力下降,会增加箱体的变形及损坏的风险;岩棉板四周聚氨酯封闭处理,利用聚氨酯将岩棉板四周的缝隙封死,阻断了岩棉板的吸水路径,提高了箱板的隔热性能,确保了复合板的结构强度。

40.同时,聚氨酯为低导热率材料,导热系数为0.022w/m

×

℃,可以使复合板在发泡层300处达到较好的隔热性能。

41.图3是图2中a-a处的剖面图。图4是图3中b处的放大图。图5是图3中c处的放大图。

42.参阅图1至图5,复合板还包括边框400,边框400围合于发泡层300的外周,并位于发泡层300的背向隔热层200的一侧。边框400封闭并覆盖发泡层300的外周,以保护发泡层300。在运输或安装过程中,避免撞击或划伤发泡层300的聚氨酯材料,避免损坏发泡层300。

43.本实施例中,边框400为四个分离的条形的结构组成,以对应发泡层300的四个外侧面。在一些实施例中,边框400为一个一体成型的环状结构。

44.本实施例中,边框400由塑料制成,边框400的材料为聚乙烯(pe)、聚丙烯(pp)、聚氯乙烯(pvc)、聚苯乙烯(ps)或丙烯腈

─

丁二烯

─

苯乙烯共聚合物(abs)。

45.本实施例中,外板100、隔热层200、以及边框400随发泡层300一体发泡,使得发泡层300粘连外板100、隔热层200、以及边框400,以使得复合板为一个整体。隔热层200的岩棉为岩棉丝压合的松散结构,抗弯承载力较弱,采用四周聚氨酯发泡封边处理后,各零部件粘

连成一个整体,岩棉板自身强度提高,提高整个复合板的结构强度,使得复合板的结构更加的稳定。发泡层300对岩棉板的四周的粘连,以保持岩棉板的平铺状态。

46.图6是本实用新型复合板实施例的组装结构示意图。图7是图6中d-d处的剖面图。图8是图7中e处的放大图。

47.参阅图2至图8,本实施例中,外板100、隔热层200、边框400以及发泡层300连接形成具有一定厚度的矩形板结构,使得复合板具有相背的第一端面510和第二端面520。多个复合板在组装时,相邻复合板的第一端面510和第二端面520之间相互贴合。例如,有多个复合板,分别为复合板一、复合板二、复合板三等。复合板一的第一端面510和复合板二的第二端面520贴合;复合板二的第一端面510和复合板三的第二端面520贴合。

48.本实施例中,第一端面510处的边框400向外突伸而使得第一端面510朝向相邻复合板突出形成有突出部511。第二端面520处的边框400向内凹陷而使得复合板的第二端面520背离相邻复合板凹陷形成有凹槽521。在复合板组装时,相邻复合板的突出部511能够伸入对应复合板的凹槽521内,而使得突出部511的侧壁和凹槽521的侧壁相贴合,从而能够给复合板提供沿自身厚度方向的相互限位的作用力,使得复合板之间的组装更加的稳固以及紧密。同时,突出部511和凹槽521的适配,能够起到导向的作用,以便于复合板之间的快速对位,提高复合板的组装效率。

49.在一些实施例中,第二端面520上设置突出部511,第一端面510上设置凹槽521,突出部511和凹槽521相配合。

50.图9是本实用新型复合板实施例第一容置盒的结构示意图。图10是本实用新型复合板实施例第二容置盒的结构示意图。

51.参阅图1至图10,复合板还包括设置于第一端面510处的第一容置盒700,以及设置于第二端面520处的第二容置盒800,相邻复合板的第一容置盒700和第二容置盒800相对设置。

52.第一容置盒700和第二容置盒800一体发泡成型于复合板上,第一容置盒700和第二容置盒800均容置于发泡层300内,相邻复合板的第一容置盒700和第二容置盒800的相对面均设置为开口,该开口贯穿边框400,使得相邻复合板的第一容置盒700的开口和第二容置盒800的开口相通。

53.第一容置盒700为中空结构,且第一容置盒700朝向对应的第二容置盒800开口,而使得复合板的第一端面510上形成有第一凹腔710。第二容置盒800为中空结构,且第二容置盒800朝向对应的第一容置盒700开口,而使得复合板的第二端面520上形成有第二凹腔810。相邻复合板的第一凹腔710和第二凹腔810相对设置。

54.第一容置盒700的第一凹腔710内设置有挂钩720,挂钩720可转动的连接在第一凹腔710内,以使得复合板的第一端面510上设置有挂钩720。挂钩720在第一凹腔710内转动,且挂钩720能够转动到伸入第一凹腔710外,和第二端面520上的相应结构相扣合,而限定相邻复合板的相对运动。

55.第二容置盒800的第二凹腔810内设置有扣合件820,扣合件820设置于第二凹腔810内,相邻复合板贴合时,挂钩720转动到伸入第二凹腔810而扣合在扣合件820上以保持相邻复合板的第一端面510和第二端面520的贴合,保证复合板组装的稳固性和可靠性。挂钩720和扣合件820设置于相应的凹腔内,能够保证相邻复合板的第一端面510和第二端面

520贴合时,通过挂钩720和扣合件820稳固相邻的复合板时,保持复合板的贴合。

56.本实施例中,扣合件820为轴状结构,扣合件820的轴线平行于复合板的厚度方向;挂钩720的转动轴线平行于扣合件820的轴线,以便于挂钩720转动到扣合在扣合件820上。

57.在一些实施例中,挂钩720设置于第二端面520上,扣合件820设置于第一端面510上。

58.本实用新型中,复合板组装时,相邻复合板的第一端面510和第二端面520能够相贴合,并使得第一端面510上的挂钩720和第二端面520上的扣合件820扣合,限定相邻复合板之间的相对运动,以使得复合板之间的连接更加稳固可靠,有效的保证复合板的保温隔热功能。

59.虽然已参照几个典型实施方式描述了本实用新型,但应当理解,所用的术语是说明和示例性、而非限制性的术语。由于本实用新型能够以多种形式具体实施而不脱离实用新型的精神或实质,所以应当理解,上述实施方式不限于任何前述的细节,而应在随附权利要求所限定的精神和范围内广泛地解释,因此落入权利要求或其等效范围内的全部变化和改型都应为随附权利要求所涵盖。