1.本发明涉及预拌混凝土生产技术领域,具体为一种环保型高性能预拌混凝土生产工艺。

背景技术:

2.混凝土是指由胶凝材料将骨料胶结成整体的工程复合材料的统称,通常情况下讲的混凝土是指用水泥作胶凝材料,砂、碎石作骨料,然后再与水按一定比例配合,再加入掺和料、减水剂,经搅拌而得到的,混凝土分为预拌混凝土和预制混凝土,预拌混凝土就是我们通常所说的商品混凝土;预拌混凝土搅拌站是预拌混凝土生产系统的主要设备,现有混凝土生产系统是将水泥、砂、石、掺和料、减水剂、水等原料由储存槽经输送设备、计量设备后一同投入搅拌机中,然而把全部原料尤其是石子一次性投入搅拌机中搅拌。

3.现有技术通常是利用预拌混凝土搅拌站进行生产预制混凝土,在生产过程中,搅拌前的水泥灰会先被称量随后会被投入到搅拌机内进行搅拌,在长时间的工作后,搅拌机内壁会附着粘黏有混凝土,清理不及时混凝土会凝固,清理难度会增加,后续需要人工进入到搅拌机内,利用电钻等工具对凝固后的混凝土进行破碎清理,一方面清理难度大,另一方面人工进入到搅拌机内进行清理,人身安全不能的到保障,并且人工利用水管对搅拌机内进行清理时,清理范围有限,不能全部清理到。

4.基于此,本发明设计了一种环保型高性能预拌混凝土生产工艺,以解决上述问题。

技术实现要素:

5.本发明的目的在于提供一种环保型高性能预拌混凝土生产工艺,以解决上述背景技术中提出了现有技术通常是利用预拌混凝土搅拌站进行生产预制混凝土,在生产过程中,搅拌前的水泥灰会先被称量随后会被投入到搅拌机内进行搅拌,在长时间的工作后,搅拌机内壁会附着粘黏有混凝土,清理不及时混凝土会凝固,清理难度会增加,后续需要人工进入到搅拌机内,利用电钻等工具对凝固后的混凝土进行破碎清理,一方面清理难度大,另一方面人工进入到搅拌机内进行清理,人身安全不能的到保障,并且人工利用水管对搅拌机内进行清理时,清理范围有限,不能全部清理到的问题。

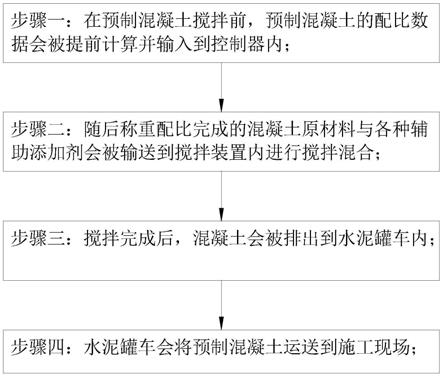

6.为实现上述目的,本发明提供如下技术方案:一种环保型高性能预拌混凝土生产工艺,该工艺的具体步骤如下:

7.步骤一:在预制混凝土搅拌前,预制混凝土的配比数据会被提前计算并输入到控制器内;

8.步骤二:随后称重配比完成的混凝土原材料与各种辅助添加剂会被输送到搅拌装置内进行搅拌混合;

9.步骤三:搅拌完成后,混凝土会被排出到水泥罐车内;

10.步骤四:水泥罐车会将预制混凝土运送到施工现场;

11.其中步骤二中所述搅拌装置包括搅拌壳,所述搅拌壳上端连通有水泥灰添加管与

注水管,所述搅拌壳前侧铰接有投料门,所述搅拌壳前后内壁表面共同转动连接有两个搅拌轴,两个所述搅拌轴表面固定连接有等距排列的搅拌叶,所述搅拌壳底部滑动连接有排料门,所述排料门与外部感应器连接,当搅拌完成后并且水泥罐车位于搅拌壳底部时,感应器会控制所述排料门打开,所述搅拌壳内壁设有对搅拌壳内壁上部分进行清理的第一清理机构,所述搅拌壳内壁设有对搅拌壳内壁下部分进行清理的第二清理机构,所述第一清理机构与第二清理机构上方均设有用于防护第一清理机构与第二清理机构的防护机构;

12.作为本发明的进一步方案,所述第一清理机构包括液压缸,所述液压缸有多个,并且多个所述液压缸均固定连接在所述搅拌壳内壁顶部,所述搅拌壳左右内壁表面分别有相同数量的液压缸与搅拌壳左右内壁贴合,同侧所述液压缸底部均共同固定连接有可伸缩的清理杆,左右所述清理杆的前后两端分别铰接有第一清理板,两个所述第一清理板分别与搅拌壳前后两侧内壁贴合,所述搅拌壳表面连通有第一清理水管,所述第一清理水管位于第一清理板位置;

13.作为本发明的进一步方案,所述第二清理机构包括四个压杆与两个第二清理板,四个所述压杆分别固定连接在两个所述第一清理板的左右两侧端部,两个所述第二清理板分别滑动在所述搅拌壳的前后两侧内壁的表面,所述搅拌壳前后内壁对应第二清理板位置均开设有让位槽,所述让位槽底部为斜面,所述第二清理板处于让位槽内,所述第二清理板能够滑出让位槽,所述第二清理板的表面固定连接有两个可伸缩的固定杆,两个所述固定杆分别位于第二清理板的左右两侧,所述固定杆端部延伸至压杆的下方,并且所述固定杆的端部向靠近所述搅拌叶一侧弯折,所述搅拌叶转动会作用固定杆,所述固定杆的上方滑动连接有气弹簧,所述气弹簧的上端与搅拌壳内壁固定连接;

14.作为本发明的进一步方案,所述防护机构包括防护板,所述防护板呈弧形并且有多个,多个所述防护板分别铰接在所述搅拌壳的内壁,多个所述防护板分别处于所述第一清理板与第二清理板的上方位置,所述防护板与搅拌壳的铰接处共同固定连接有扭簧;

15.作为本发明的进一步方案,所述第一清理板表面的前后两端均铰接有摆动杆,所述摆动杆与第一清理板之间通过第一弹簧连接,所述摆动杆表面固定连接有引导板,所述引导板表面开设有椭圆形的引导槽,所述引导板表面转动连接有滚动板,所述滚动板与所述搅拌壳内壁贴合,所述滚动板表面开设有两个竖槽,两个所述竖槽均为通槽,所述竖槽内滑动连接有方形的移动杆,所述移动杆端部为圆形,并且所述移动杆端部穿过竖槽后滑动在引导槽内,所述移动杆的表面固定连接有等距排列的破碎锥;所述第二清理板表面设有与第一清理板表面相同的机构;

16.作为本发明的进一步方案,所述搅拌壳左右内壁底部均开设有弧形槽,所述弧形槽内均通过弧形弹簧弹性滑动连接有弧形的滑杆,所述第二清理板移动会作用滑杆移动,两个所述滑杆之间共同转动连接有第三清理板,所述第三清理板与搅拌壳内壁贴合;

17.作为本发明的进一步方案,所述搅拌轴为中空轴,并且所述搅拌轴表面开设有多个出水口,所述搅拌壳右侧对应搅拌轴位置连通有第二清理水管,所述搅拌轴表面滑动连接有密封管,所述密封管表面对应所述搅拌叶位置均开设有第一滑槽,所述密封管能够将出水口密封,并且在所述密封管移动时,所述出水口会从第一滑槽位置露出,所述密封管的左侧为锥形,所述搅拌壳内壁左侧开设有凹槽,所述密封管通过第二弹簧与所述凹槽内壁弹性连接,所述凹槽底部开设有第二滑槽,所述第二滑槽下端与所述弧形槽连通,所述第二

滑槽内滑动连接有触发杆,所述触发杆上端为斜面并且触发杆上端位于密封管端部锥形的表面,所述滑杆移动会作用触发杆。

18.与现有技术相比,本发明的有益效果是:

19.本发明在对预制混凝土搅拌的过程中,对搅拌壳的上部分进行清理,一方面有利于使搅拌壳内壁上部分及时的被清理干净,防止搅拌壳内壁上部分附着有混凝土,凝固后难以清理,另一方面有利于节约混凝土原料的浪费,节约资源;在混凝土全部排出后,在对搅拌壳的全部内壁及时的进行清理,有利于及时的使搅拌壳内壁附着的混凝土被清理,避免混凝土会凝固,难以清理,并且不需要人工进入到搅拌壳的内部进行清理,减少了工作人员处于较为危险的工作环境的时间,并且清理全面彻底。

20.本发明在清理的过程中,第一清理板与第二清理板移动时,摆动杆、引导板与滚动板会随着一起移动,滚动板会在搅拌壳内壁表面滚动,移动杆会在引导槽的作用下在竖槽内往复移动,破碎锥会将搅拌壳内壁附着的混凝土进行破碎,有利于第一清理板与第二清理板将搅拌壳内壁附着的混凝土进行清除,避免搅拌壳内壁附着较多混凝土,不能及时的被清除,凝固后需要花费更大的人力进行清理。

21.本发明在对搅拌壳内壁进行清理时,第二清理板移动的过程中会推动滑杆一起移动,滑杆会作用第三清理板移动,第三清理板会将搅拌壳内壁底部进行刮动清理,有利于将搅拌壳内壁底部的混凝土进行刮动清理,避免搅拌壳内壁底部会积有混凝土不能被清理,长时间会导致搅拌壳内壁底部表面会逐渐升高,从而使搅拌壳内部空间减小,影响搅拌混凝土的容量。

附图说明

22.图1为本发明工艺流程图;

23.图2为本发明总体结构示意图;

24.图3为本发明中搅拌壳被剖开后的结构示意图;

25.图4为本发明右侧剖视结构示意图图;

26.图5为图4中a处结构示意图;

27.图6为本发明总体剖开后的结构示意图;

28.图7为图6中b处结构示意图;

29.图8为本发明中第一清理机构结构示意图;

30.图9为本发明中引导板、滚动板与移动杆爆炸后的结构示意图;

31.图10为本发明中滑杆与第三清理板位置关系的结构示意图;

32.图11为本发明中密封管与搅拌轴爆炸后的结构示意图。

33.附图中,各标号所代表的部件列表如下:

34.搅拌壳1、水泥灰添加管2、注水管3、投料门4、搅拌轴5、搅拌叶6、排料门7、液压缸8、清理杆9、第一清理板10、第一清理水管11、压杆12、第二清理板13、让位槽14、固定杆15、气弹簧16、防护板17、扭簧18、摆动杆19、第一弹簧20、引导板21、引导槽22、滚动板23、竖槽24、移动杆25、破碎锥26、弧形槽27、弧形弹簧28、滑杆29、第三清理板30、出水口31、第二清理水管32、密封管33、第一滑槽34、凹槽35、第二弹簧36、第二滑槽37、触发杆38。

具体实施方式

35.请参阅图1-11,本发明提供一种技术方案:一种环保型高性能预拌混凝土生产工艺,该工艺的具体步骤如下:

36.步骤一:在预制混凝土搅拌前,预制混凝土的配比数据会被提前计算并输入到控制器内;

37.步骤二:随后称重配比完成的混凝土原材料与各种辅助添加剂会被输送到搅拌装置内进行搅拌混合;

38.步骤三:搅拌完成后,混凝土会被排出到水泥罐车内;

39.步骤四:水泥罐车会将预制混凝土运送到施工现场;

40.其中步骤二中搅拌装置包括搅拌壳1,搅拌壳1上端连通有水泥灰添加管2与注水管3,搅拌壳1前侧铰接有投料门4,搅拌壳1前后内壁表面共同转动连接有两个搅拌轴5,两个搅拌轴5表面固定连接有等距排列的搅拌叶6,搅拌壳1底部滑动连接有排料门7,排料门7与外部感应器连接,当搅拌完成后并且水泥罐车位于搅拌壳1底部时,感应器会控制排料门7打开,搅拌壳1内壁设有对搅拌壳1内壁上部分进行清理的第一清理机构,搅拌壳1内壁设有对搅拌壳1内壁下部分进行清理的第二清理机构,第一清理机构与第二清理机构上方均设有用于防护第一清理机构与第二清理机构的防护机构;

41.第一清理机构包括液压缸8,液压缸8有多个,并且多个液压缸8均固定连接在搅拌壳1内壁顶部,搅拌壳1左右内壁表面分别有相同数量的液压缸8与搅拌壳1左右内壁贴合,同侧液压缸8底部均共同固定连接有可伸缩的清理杆9,左右清理杆9的前后两端分别铰接有第一清理板10,两个第一清理板10分别与搅拌壳1前后两侧内壁贴合,搅拌壳1表面连通有第一清理水管11,第一清理水管11位于第一清理板10位置;

42.第二清理机构包括四个压杆12与两个第二清理板13,四个压杆12分别固定连接在两个第一清理板10的左右两侧端部,两个第二清理板13分别滑动在搅拌壳1的前后两侧内壁的表面,搅拌壳1前后内壁对应第二清理板13位置均开设有让位槽14,让位槽14底部为斜面,第二清理板13处于让位槽14内,第二清理板13能够滑出让位槽14,第二清理板13的表面固定连接有两个可伸缩的固定杆15,两个固定杆15分别位于第二清理板13的左右两侧,固定杆15端部延伸至压杆12的下方,并且固定杆15的端部向靠近搅拌叶6一侧弯折,搅拌叶6转动会作用固定杆15,固定杆15的上方滑动连接有气弹簧16,气弹簧16的上端与搅拌壳1内壁固定连接;

43.防护机构包括防护板17,防护板17呈弧形并且有多个,多个防护板17分别铰接在搅拌壳1的内壁,多个防护板17分别处于第一清理板10与第二清理板13的上方位置,防护板17与搅拌壳1的铰接处共同固定连接有扭簧18;

44.在预制混凝土搅拌前,混凝土原材料会根据一定的配比被输送到搅拌壳1内,随后启动搅拌装置,搅拌轴5与搅拌叶6转动,将搅拌壳1内的混凝土原材料进行搅拌,在搅拌的过程中,混凝土会溅起到搅拌壳1的内壁,防护板17有利于将飞溅的混凝土阻挡,避免在搅拌的过程中,混凝土会附着在第一清理板10与第二清理板13的表面,导致后续第一清理板10与第二清理板13不能移动,随后启动液压缸8,液压缸8会推动清理杆9向下移动,第一清理板10会随着一起向下移动,第一清理水管11能够对搅拌壳1内部注入少量的水,一方面有利于第一清理板10对搅拌壳1内壁清理,另一方面混凝土搅拌的过程中其中的水分会蒸发,

在水泥罐车接料间隔较长时,混凝土的水扥会减少,有利于对混凝土进行补充少量的水,清理杆9与第一清理板10会将搅拌壳1内壁的上部分进行清理,一方面有利于使搅拌壳1内壁上部分及时的被清理干净,防止搅拌壳1内壁上部分附着有混凝土,凝固后难以清理,另一方面有利于节约混凝土原料的浪费,节约资源;在第一清理板10向下移动的过程中,压杆12会随着一起向下移动,压杆12会推动固定杆15一起移动,搅拌叶6转动会作用固定杆15收缩,从而与压杆12脱离,避免在混凝土未排出时,第二清理板13向下移动会与混凝土接触,导致清理板损坏;在预制混凝土全部排出后,液压缸8启动,第一清理板10与压杆12向下移动,压杆12推动固定杆15一起向下移动,第二清理板13会随着一起移动,第二清理板13会将搅拌壳1内壁下部分进行清理,本发明在对预制混凝土搅拌的过程中,对搅拌壳1的上部分进行清理,一方面有利于使搅拌壳1内壁上部分及时的被清理干净,防止搅拌壳1内壁上部分附着有混凝土,凝固后难以清理,另一方面有利于节约混凝土原料的浪费,节约资源;在混凝土全部排出后,在对搅拌壳1的全部内壁及时的进行清理,有利于及时的使搅拌壳1内壁附着的混凝土被清理,避免混凝土会凝固,难以清理,并且不需要人工进入到搅拌壳1的内部进行清理,减少了工作人员处于较为危险的工作环境的时间,并且清理全面彻底。

45.在清理的过程中,搅拌壳1内壁附着较多的混凝土清理较为困难,作为本发明的进一步方案,第一清理板10表面的前后两端均铰接有摆动杆19,摆动杆19与第一清理板10之间通过第一弹簧20连接,摆动杆19表面固定连接有引导板21,引导板21表面开设有椭圆形的引导槽22,引导板21表面转动连接有滚动板23,滚动板23与搅拌壳1内壁贴合,滚动板23表面开设有两个竖槽24,两个竖槽24均为通槽,竖槽24内滑动连接有方形的移动杆25,移动杆25端部为圆形,并且移动杆25端部穿过竖槽24后滑动在引导槽22内,移动杆25的表面固定连接有等距排列的破碎锥26;第二清理板13表面设有与第一清理板10表面相同的机构;在清理的过程中,第一清理板10与第二清理板13移动时,摆动杆19、引导板21与滚动板23会随着一起移动,滚动板23会在搅拌壳1内壁表面滚动,移动杆25会在引导槽22的作用下在竖槽24内往复移动,破碎锥26会将搅拌壳1内壁附着的混凝土进行破碎,有利于第一清理板10与第二清理板13将搅拌壳1内壁附着的混凝土进行清除,避免搅拌壳1内壁附着较多混凝土,不能及时的被清除,凝固后需要花费更大的人力进行清理。

46.在对搅拌壳1内壁进行清理时,因为清理杆9不能越过转动轴,并且压杆12会随着第一清理板10移动向搅拌壳1内壁靠近,所以就导致第二清理板13不能将搅拌壳1内壁的底部清理,搅拌叶6只能将搅拌壳1内壁堆积较多的混凝土进行清理,作为本发明的进一步方案,搅拌壳1左右内壁底部均开设有弧形槽27,弧形槽27内均通过弧形弹簧28弹性滑动连接有弧形的滑杆29,第二清理板13移动会作用滑杆29移动,两个滑杆29之间共同转动连接有第三清理板30,第三清理板30与搅拌壳1内壁贴合;在对搅拌壳1内壁进行清理时,第二清理板13移动的过程中,第二清理板13向下移动会推动滑杆29一起移动,滑杆29会作用第三清理板30移动,第三清理板30会将搅拌壳1内壁底部进行刮动清理,有利于将搅拌壳1内壁底部的混凝土进行刮动清理,避免搅拌壳1内壁底部会积有混凝土不能被清理,长时间会导致搅拌壳1内壁底部表面会逐渐升高,从而使搅拌壳1内部空间减小,影响搅拌混凝土的容量。

47.搅拌轴5与搅拌叶6的表面会附着有混凝土不能被清理,作为本发明的进一步方案,搅拌轴5为中空轴,并且搅拌轴5表面开设有多个出水口31,搅拌壳1右侧对应搅拌轴5位置连通有第二清理水管32,搅拌轴5表面滑动连接有密封管33,密封管33表面对应搅拌叶6

位置均开设有第一滑槽34,密封管33能够将出水口31密封,并且在密封管33移动时,出水口31会从第一滑槽34位置露出,密封管33的左侧为锥形,搅拌壳1内壁左侧开设有凹槽35,密封管33通过第二弹簧36与凹槽35内壁弹性连接,凹槽35底部开设有第二滑槽37,第二滑槽37下端与弧形槽27连通,第二滑槽37内滑动连接有触发杆38,触发杆38上端为斜面并且触发杆38上端位于密封管33端部锥形的表面,滑杆29移动会作用触发杆38;在清理的过程中,滑杆29与第三清理板30会向下移动,在滑杆29在弧形槽27内滑动到搅拌轴5下方时,滑杆29端部会挤压触发杆38向上移动,触发杆38上端的斜面会作用密封管33端部的锥形面,密封管33会在触发杆38的作用下向左侧移动到凹槽35内,搅拌叶6会在第一滑槽34内滑动,出水口31会从第一滑槽34内露出,清理水会在第二清理水管32的作用下经搅拌轴5与出水口31喷出,从而将搅拌轴5与搅拌叶6进行冲洗,一方面有利于使搅拌轴5与搅拌叶6表面保持清洁,另一方面水流能够将搅拌壳1内壁进行冲洗,有利于将搅拌壳1表面的未能清理的混凝土残渣冲洗干净。