1.本发明涉及一种装配式建筑结构,具体涉及一种预制混凝土梁柱连接节点以及连接方法。

背景技术:

2.框架结构由于其空间分隔灵活,能提供较大空间,应用面较广,能够应用于商场、教学楼、办公楼和其他公共建筑等各类建筑中。

3.传统全现浇结构以现场施工作业为主,生产过程工业化程度低、设计和建造方式粗放、建筑产品质量不易保证、建设效率不高、原材料和劳动力需求量大,易产生大量的材料损耗和建筑垃圾。资源和能源消耗较大,施工现场环境污染较严重。因此,传统混凝土结构无法适应绿色、环保的可持续发展新形势。

4.在工厂预制混凝土结构件,现场进行拼装,能够减少现场混凝土浇注施工量、降低施工现场污染、提高施工效率。因此,装配式混凝土框架结构成为近年来研究的热点。装配式混凝土结构的试验研究和震害调查表明,只要预制构件的接合部位有可靠的连接,则装配式混凝土结构就能有良好的抗震性能。

5.对于装配式混凝土框架结构,梁柱节点受力复杂且施工难度大,预制梁柱构件间的连接方式是核心技术,直接影响整个结构的整体性和抗震性能。为了实现“强节点、弱构件”的设计原则,需要保证梁柱节点区域的拼装部位具有足够的强度、刚度以及延性,满足正常使用条件下和地震作用下对承载力和变形性能的要求。

6.中国发明专利cn103669596a公开了一种预制钢筋混凝土柱梁柱连接结构,包括预制钢筋混凝土下柱、预制钢筋混凝土梁和预制钢筋混凝土上柱;预制钢筋混凝土下柱的顶端预留有数个钢筋插孔,预制钢筋混凝土梁中预留有由波纹钢管形成的数个与预制钢筋混凝土下柱的钢筋插孔相对应的通孔;预制钢筋混凝土上柱底端预留有数个钢筋插头,预制钢筋混凝土上柱的钢筋插头穿过预制钢筋混凝土梁的通孔并插入预制钢筋混凝土下柱的钢筋插孔内,再通过粘接剂和接缝连接剂构成拼装结构。该方案中,预制梁为整体结构,不能拼装,预制柱和预制梁间仅依靠钢筋插头接插定位,连接节点处承力能力差,不符合“强节点、弱构件

”ꢀ

的设计原则。

7.中国发明专利cn106284655a公开了一种预制混凝土梁柱栓接连接节点,该方案的预制混凝土柱则为通长结构,由预制混凝土梁通过梁端钢板板和多个长杆螺栓固定连接到预制混凝土柱上。其存在问题是,仅给出了预制混凝土梁连接到柱上的结构,但是,对于框架结构,预制混凝土柱不可能是整根通长,则上、下预制混凝土柱之间如何连接并未被公开,因此其实用性不强。

8.为了能够有效适配,要求预制混凝土梁和预制混凝土柱均采用装配连接结构,这样才能实现框架结构的梁柱预制装配。因此,设计其连接节点,保证拼装部位具有足够的强度、刚度以及延性,是本领域需要解决的技术问题。

技术实现要素:

9.本发明的发明目的是提供一种预制混凝土梁柱连接节点,对预制梁和预制柱在连接节点处均实现有效连接,同时保证建筑结构对连接节点的刚度与强度要求。

10.本发明的另一发明目的是,提供一种应用于预制混凝土梁柱连接节点的连接方法。

11.为达到上述发明目的,本发明采用的技术方案是:一种预制混凝土梁柱连接节点,包括预制梁构件、上预制柱构件、下预制柱构件,设有节点连接件,所述节点连接件具有竖向设置的方管,所述方管中部为内浇混凝土构成的核心区,核心区上方构成上柱连接腔,核心区下方构成下柱连接腔,在方管的外侧固定连接有至少一个梁连接件;所述上预制柱构件的下端插入所述上柱连接腔并固定连接,所述下预制柱构件的上端插入所述下柱连接腔并固定连接,所述预制梁构件的端面上固定有预制梁端钢板,所述预制梁端钢板与所述梁连接件焊接固定。

12.上述技术方案中,梁连接件的个数根据节点位置确定,如果两侧分别有梁,则设置一对梁连接件,如果四周均有梁,则设置四个梁连接件。通过节点连接件分别将上、下的柱和四周的梁进行连接,由此可以实现框架结构的无限扩展。

13.优选的技术方案,所述梁连接件为垂直于核心区方管侧板设置的工字钢,工字钢一端的上翼板、腹板和下翼板均与方管侧板的外侧面焊接固定,工字钢另一端的上翼板、腹板和下翼板均与预制梁端钢板焊接固定。

14.工字钢的上翼板和下翼板的间距可以和预制梁构件的高度相当,在焊接固定后,工字钢的上翼板上表面和下翼板下表面与梁的上、下表面分别平齐,上翼板和下翼板的宽度可以和预制梁构件的宽度相同。

15.进一步的技术方案,所述上预制柱构件的下端包覆有第一钢管,所述第一钢管的外周与上柱连接腔配合,在安装状态下,所述第一钢管与上柱连接腔的侧板焊接固定;所述下预制柱构件的上端包覆有第二钢管,所述第二钢管的外周与下柱连接腔配合,在安装状态下,所述第二钢管与下柱连接腔的侧板焊接固定。

16.进一步的技术方案,在节点连接件的上柱连接腔的一对相对的侧板上分别开有上端敞口的第一限位槽,所述上预制柱构件上设有穿透所述第一钢管的第一安装定位兼抗键件钢筋,所述第一安装定位兼抗键件钢筋两端分别位于相应侧板上的第一限位槽内,并与槽壁焊接固定;在节点连接件的下柱连接腔的一对相对的侧板上分别开有下端敞口的第二限位槽,所述下预制柱构件上设有穿透所述第二钢管的第二安装定位兼抗键件钢筋,所述第二安装定位兼抗键件钢筋两端分别位于相应侧板上的第二限位槽内,并与槽壁焊接固定。

17.通过上述结构设置,进一步加强了柱构件和节点连接件之间的连接可靠性。

18.上述技术方案中,所述第一钢管和所述第二钢管的四块侧板内侧分别焊接固定有锚固抗剪钢筋,所述锚固抗剪钢筋的两端向柱构件内部弯折并固定连接在混凝土内。根据情况,每个侧板可以连接2至3根锚固抗剪钢筋。

19.上述技术方案中,所述预制梁构件为钢筋混凝土结构,所述预制梁端钢板上开有通孔,预制梁构件的多根纵筋一端分别伸出所述通孔,纵筋端部设有螺纹,由与螺纹连接的螺帽固定所述预制梁端钢板。

20.进一步的技术方案,在节点连接件的核心区内设有与方管的一对侧板平行布置的加强钢板,所述加强钢板的两个侧边分别与方管的另一对侧板焊接固定。

21.进一步的技术方案,所述核心区的上下表面分别设置有顶隔板和底隔板,所述顶隔板和底隔板的四周分别与方管的四个侧板内表面焊接固定,所述顶隔板构成上柱连接腔的底面,所述底隔板构成下柱连接腔的顶面。

22.为实现本发明的另一发明目的,本发明提供了一种梁柱连接节点的连接方法,包括以下步骤:(1) 制备上述预制梁构件、上预制柱构件、下预制柱构件和节点连接件;(2) 将下预制柱构件的上端插入节点连接件的下柱连接腔内,对其中的钢结构进行焊接固定,将上预柱构件的下端插入节点连接件的上柱连接腔内,对其中的钢结构进行焊接固定,将预制梁构件一端的预制梁端钢板与节点连接件上的梁连接件焊接固定;(3) 对各连接缝隙进行注胶或注浆,完成梁柱连接节点的连接。

23.由于上述技术方案运用,本发明与现有技术相比具有下列优点:1、本发明通过设置节点连接件,提供了预混凝土梁柱连接节点,梁、柱均可以由节点连接件分别连接,实现装配式混凝土结构,可以对框架结构进行有效扩展;2、本发明中,在节点连接件的方管中央设置内浇混凝土,构成核心区,能够有效分隔和连接上预制柱构件与下预制柱构件,同时保证节点区的连接强度,实现“强节点、弱构件”的设计原则,满足正常使用条件下和地震作用下对承载力和变形性能的要求;3、本发明通过梁连接件焊接连接预制梁构件,保证了梁连接的强度、刚度;4、本发明的连接节点施工效率高,安全性好,既可以提高施工效率,又可以减小施工不规范对结构性能的不利影响。

附图说明

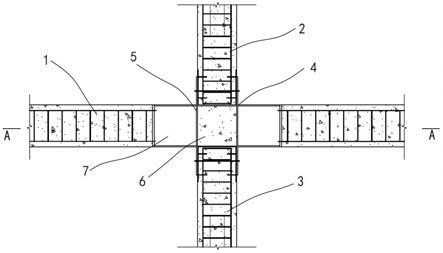

24.图1是本发明实施例1的节点立面图;图2是图1的a-a剖面图;图3是图1中节点连接件的立面图;图4是图3的b-b剖面图;图5是图3的c-c剖视图;图6是图3的d-d剖面图;图7是图1中上预制柱构件的示意图;图8是图7的e-e剖视图;图9是图1中下预制柱构件的示意图;图10是图1中预制梁构件的示意图。

25.其中:1、预制梁构件;2、上预制柱构件;3、下预制柱构件;4、节点连接件;5、方管;6、核心区;7、梁连接件;8、顶隔板;9、底隔板;10、上柱连接腔;11、下柱连接腔;12、加强钢板;13、第一限位槽;14、第二限位槽;15、上翼板;16、腹板;17、下翼板;18、第一钢管;19、锚固抗剪钢筋;20、第一安装定位兼抗键件钢筋;21、第二钢管;22、预制梁端钢板;23、纵筋。

具体实施方式

26.下面结合附图及实施例对本发明作进一步描述:实施例一:参见图1所示,一种预制混凝土梁柱连接节点,包括预制梁构件1、上预制柱构件2、下预制柱构件3、节点连接件4。本实施例中的混凝土柱横截面尺寸为280

×

280,混凝土梁横截面尺寸为200

×

300。在实际制作时,可以根据荷载要求调整,则以下涉及的构件的尺寸均应作相应调整。本实施例中的尺寸单位为mm。

27.如图2所示,节点连接件4具有竖向设置的方管5,方管5中部为内浇混凝土构成的核心区6,在方管的外侧相对的两个侧壁上,分别固定连接有一个梁连接件7。

28.参见图3,是节点连接件的立面图,由4块300

×

700

×

8的钢板焊接构成方管5,方管5的中间段设有内浇混凝土,内浇混凝土的上、下分别设置一块284

×

284

×

6的钢板,即顶隔板8和底隔板9,由此围绕形成核心区6。顶隔板8的上方空间形成上柱连接腔10、底隔板9的下方空间形成下柱连接腔11。本实施例中,核心区的高度可以是300mm,这样,上柱连接腔和下柱连接腔的深度均接近200mm。

29.参见图4,可以看到,在节点连接件的核心区6内设有与方管5的一对侧板平行布置的加强钢板12,加强钢板12可以是284

×

290

×

6的钢板,它的两个侧边分别与方管的另一对侧板焊接固定。

30.参见图5,在节点连接件的上柱连接腔10的一对相对的侧板上分别开有上端敞口的第一限位槽13,在节点连接件的下柱连接腔11的一对相对的侧板上分别开有下端敞口的第二限位槽14。第一限位槽13和第二限位槽14的深度分别为120mm。

31.从图5和图6可以看出,梁连接件7为垂直于核心区方管5的侧板设置的工字钢,工字钢一端的上翼板15、腹板16和下翼板17均与方管5的一个侧板的外侧面焊接固定。本实施例中,上翼板15、下翼板17可以采用300

×

200

×

8的钢板,腹板16可以采用300

×

284

×

8的钢板,焊接构成工字钢形的梁连接件7。

32.参见图7,上预制柱构件的下端包覆有由4块280

×

282

×

6的钢板焊接而成的第一钢管18,由此,第一钢管18的外周尺寸与上柱连接腔10配合,在安装状态下,第一钢管18与上柱连接腔10的侧板焊接固定。为保证第一钢管18的连接稳定,参见图8,第一钢管18的四块侧板内侧分别焊接固定有锚固抗剪钢筋19,锚固抗剪钢筋19的两端向柱构件内部弯折并固定连接在混凝土内。

33.图7中,上预制柱构件上设有穿透第一钢管18的第一安装定位兼抗键件钢筋20,安装时,第一安装定位兼抗键件钢筋20两端分别位于相应侧板上的第一限位槽13内,并与槽壁焊接固定。第一安装定位兼抗键件钢筋可以采用16的钢筋,通过塞焊与钢板固定。

34.参见图9,下预制柱构件的上端包覆有第二钢管21,其设置和连接结构与上预制柱构件类似。

35.参见图10,预制梁构件为钢筋混凝土结构,端面上固定有预制梁端钢板22。预制梁端钢板22上开有通孔,预制梁构件的多根纵筋23一端分别伸出通孔,纵筋23端部设有螺纹,由与螺纹连接的螺帽固定预制梁端钢板。制造预制梁构件时,先安装钢筋笼,将纵筋23穿过预制梁端钢板22,拧紧螺帽,然后浇筑混凝土。为保证连接强度,预制梁端钢板可以采用厚12的钢板。

36.安装预制梁构件时,将梁连接件的工字钢另一端的上翼板、腹板和下翼板均与预

制梁端钢板焊接固定。

37.本实施例中的各构件可以在工厂预制,再在现场安装。安装时,将下预制柱构件的上端插入节点连接件的下柱连接腔内,对其中的钢结构进行焊接固定,将上预柱构件的下端插入节点连接件的上柱连接腔内,对其中的钢结构进行焊接固定,将预制梁构件一端的预制梁端钢板与节点连接件上的梁连接件焊接固定;最后对各连接缝隙进行注胶或注浆,完成梁柱连接节点的连接。