1.本发明属于装配式混凝土结构领域,涉及一种混凝土预制构件自承式节点连接结构及其安装方法。

背景技术:

2.目前,我国极大部分的建筑物都是采用现浇钢筋混凝土技术建造。随着装配式混凝土技术的推广应用,为了保证装配式混凝土结构在结构性能上不低于现浇混凝土结构,我国也制定相应的混凝土结构技术规程,包括从结构设计到构件预制和现场施工等方面,基本思路是将现浇混凝土结构经过合理的拆分、工厂预制构件、现场拼装等环节,其中拆分有利于工厂预制,也要有利于现场拼装,且拼装后的结构要满足结构的安全性和功能性要求。

3.但现有的装配式混凝土结构往往装配过程复杂繁琐,并且需要过多的螺栓等连接部件进行连接固定,安装效率过低。

技术实现要素:

4.本发明的目的在于克服上述现有技术的缺点,提供一种混凝土预制构件自承式节点连接结构及其安装方法,减少螺栓等连接部件,安装方式便捷,提高了安装效率。

5.为达到上述目的,本发明采用以下技术方案予以实现:

6.一种混凝土预制构件自承式节点连接结构,包括空芯柱、横梁和工型自承式结构;

7.空芯柱内部填充有混凝土,混凝土中心处设置有通孔,通孔轴向与空芯柱长度方向一致;

8.横梁的内部位于端部位置均设置有直角隔板,将横梁端部下方隔离为中空区域,横梁的端部在中空区域设置缺口,横梁在中空区域以外的内部填充有混凝土;

9.工型自承式结构包括t型支撑和蝶形支撑;t型支撑包括底板和支撑柱,支撑柱竖直设置在底板上;蝶形支撑包括套筒、竖板和横板,套筒嵌套固定在支撑柱上,竖板一端与套筒连接,横板设置在竖板另一端上;横梁端部中空区域高度等于底板底部到横板顶部的距离;

10.横梁端部中空区域的顶部位于横板上,横梁端部和横板采用螺栓贯穿连接;空芯柱位于横梁端部的上方,且位于工型自承式结构正上方,空芯柱底部、横梁前端的前方和工型自承式结构的底板上方之间围成的区域填充有混凝土。

11.优选的,工型自承式结构连接有多个横梁,蝶形支撑上的竖板和横板对应设置,多个横梁之间为一字型、l型、t字形和十字形。

12.优选的,空芯柱内设置有第一钢筋,第一钢筋伸出空芯柱顶底端,第一钢筋伸出空芯柱顶端部分设置有螺纹;t型支撑的底板上设置有与第一钢筋位置对应的安装孔。

13.优选的,空芯柱底部、横梁端部的前方和工型自承式结构的底板上方之间围成的区域填充的混凝土采用uhpc,空芯柱和横梁内部填充的混凝土采用再生混凝土。

14.优选的,空芯柱内壁上设置有柱连续箍筋,横梁内壁上设置有多个梁连续箍筋和第二钢筋,梁连续箍筋竖直设置,第二钢筋水平设置。

15.进一步,柱连续箍筋一半埋置于空芯柱内壁中,另一半凸出空芯柱内壁表面;梁连续箍筋一半埋置于横梁的内壁中,另一半凸出横梁的内壁表面。

16.优选的,横梁端部的顶部水平设置有钢垫板,钢垫板上设置有通气孔,横梁端部设置有螺栓孔将横梁端部及钢垫板竖向贯通。

17.优选的,支撑柱外壁上设置螺纹,支撑柱外壁上螺纹连接有两个螺母,蝶形支撑的套筒位于两个螺母之间。

18.进一步,其特征在于,支撑柱外壁上嵌套有两个矩形垫片,两个矩形垫片均两个螺母之间,蝶形支撑的套筒位于两个矩形垫片之间。

19.一种基于上述任意一项所述混凝土预制构件自承式节点连接结构的安装方法,包括以下过程:

20.将t型支撑的底板安装固定在基体上,将横梁端部的底部放置在蝶形支撑的横板上,通过螺栓贯穿横梁端部和横板将两者连接,将空芯柱放置在横梁端部的上方,且位于工型自承式结构正上方,通过空芯柱内部的通孔向空芯柱底部、横梁前端的前方和工型自承式结构的底板上方之间围成的区域灌入混凝土,完成安装。

21.与现有技术相比,本发明具有以下有益效果:

22.本发明通过横梁端部的下方设置中空区域,可以将横梁端部端部放置在蝶形支撑的横板上,再采用螺栓贯穿连接,从而能够快速将横梁与工型自承式结构连接,再将空芯柱放置在横梁端部的上方,且位于工型自承式结构正上方,通过空芯柱内部的通孔向空芯柱底部、横梁前端的前方和工型自承式结构的底板上方之间围成的区域灌入混凝土,仅使用少量的螺栓等连接部件,便完成安装,安装方式便捷,且结构稳定牢靠,提高了安装效率。

23.进一步,通过底板上的安装孔与第一钢筋顶部连接,便能够实现工型自承式结构与底部空芯柱连接,实现多级节点连接结构的连续安装。

24.进一步,uhpc作为芯体增强材料,可以有效提高构件性能,保证纵向钢筋的连接性能,将uhpc和再生混凝土组合,可以消除再生混凝土构件因骨料界面存在初始损伤带来的性能降低,减轻预制构件的重量,适应工业化的生产模式。

25.进一步,蝶形支撑的套筒可以通过两个螺母的位置调节,实现高度调节,达到目标标高,适应横梁端部高度。

26.进一步,矩形垫片能够保护蝶形支撑的套筒不会受到挤压发生形变。

附图说明

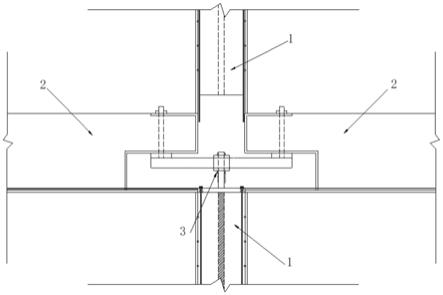

27.图1是本发明混凝土预制构件自承式节点连接结构的示意图;

28.图2是本发明空芯柱的正视图;

29.图3是本发明空芯柱的俯视图;

30.图4是本发明钢筋定位板示意图;

31.图5是本发明横梁的正视图;

32.图6是本发明横梁的侧视图;

33.图7是本发明直角隔板的俯视图;

34.图8是本发明直角隔板的侧视图;

35.图9是本发明工型自承式结构示意图;

36.图10是本发明t型支撑示意图;

37.图11是本发明t型支撑的底板示意图;

38.图12是本发明蝶型支撑的结构示意图;

39.图13是本发明矩形垫片的结构示意图;

40.其中:1-空芯柱;2-横梁;3-工型自承式结构;4-混凝土;5-柱连续箍筋;6-第一钢筋;7-通孔;8-钢筋定位板;9-梁连续箍筋;10-第二钢筋;11-钢垫板;12-通气孔;13-螺栓孔;14-直角隔板;15-t型支撑;16-蝶形支撑;17-底板;18-支撑柱;19-螺母;20-安装孔;21-矩形垫片;22-套筒;23-竖板;24-横板。

具体实施方式

41.下面结合附图对本发明做进一步详细描述:

42.如图1所示,为本发明所述的混凝土预制构件自承式节点连接结构,包括空芯柱1、横梁2和工型自承式结构3。

43.如图2和图3所示,空芯柱1可以为圆柱或方柱,本实施例采用方柱,空芯柱壁厚为20~30mm,空芯柱1内壁为粗糙面,并将柱连续箍筋5沿周向固定于内壁上,柱连续箍筋5横截面1/2埋置于内壁内,1/2凸出其内表面。

44.空芯柱1内设置有第一钢筋6,第一钢筋6沿空芯柱1长度方向设置,本实施例中,第一钢筋6数量为八个,分别位于四个角及四个边的中心位置,第一钢筋6侧表面与柱连续箍筋5凸出外表面接触,第一钢筋6伸出空芯柱1顶底端,第一钢筋6伸出空芯柱1顶端部分设置有螺纹。

45.空芯柱1内部填充有混凝土4,本实施例采用再生混凝土,混凝土4中心处设置有通孔7,通孔7轴向与空芯柱1长度方向一致,通孔7直径为50~80mm。

46.空芯柱1内靠近底部位置设置有钢筋定位板8,钢筋定位板8尺寸小于空芯柱1尺寸50~100mm,混凝土4位于钢筋定位板8上方,如图4所示,通孔7穿过钢筋定位板8中心位置,钢筋定位板8上设置有让第一钢筋6穿过的圆孔。

47.完成柱连续箍筋5与空芯柱1的预制后,安装第一钢筋6和钢筋定位板8,通过钢筋定位板8固定第一钢筋6和通孔7的模具pvc管,其中第一钢筋6带螺纹部分伸出空芯柱1上部,第一钢筋6穿过下部钢筋定位板8的圆孔;调整钢筋定位板8位置,使其向空芯柱1内缩50mm~100mm,固定好后浇筑再生混凝土,直至再生混凝土与空芯柱1顶部平齐,待其养护达到一定强度后,拆除通孔7的模具pvc管,完成整个空芯柱1的预制。

48.如图5和图6所示,横梁2的侧面为u形,横梁2内壁为凹槽粗糙面,横梁2内壁上竖向设置有多个梁连续箍筋9,梁连续箍筋9三边浇筑固定于横梁2内,梁连续箍筋9顶部高出横梁2顶部50mm,梁连续箍筋9截面1/2埋置横梁2内壁中,1/2凸出横梁2内壁外。

49.横梁2内设置有第二钢筋10,第二钢筋10沿空横梁2长度方向设置,本实施例中,第一钢筋6数量为五个,第二钢筋10侧表面与梁连续箍筋9凸出外表面接触。

50.横梁2端部上表面设置钢垫板11,下部设置直角隔板14,如图7和图8所示,本实施例直角隔板14设置有两个直角,一共三个面,采用台阶型花纹钢板,上台阶两边设置2个

20mm螺栓孔13和中间设置1个20mm通气孔12,贯穿钢垫板11和直角隔板14。

51.直角隔板14将横梁2端部下方隔离为中空区域,形成两级台阶型空间,下级台阶与横梁2底部第二钢筋10对应部位留置有水平钢筋圆孔,让预制梁底部纵向钢筋穿过。横梁2的端部在中空区域设置缺口,横梁2在中空区域以外的内部填充有混凝土4,本实施例采用再生混凝土。

52.将梁连续箍筋9和第二钢筋10安装至横梁2中,完成横梁2工厂预制,安装横梁2的梁纵向钢筋、直角隔板14和螺栓孔13与通气孔12的pvc管模具,固定就位后,浇筑再生混凝土,在再生混凝土初凝前,将钢垫板11放置在横梁2端部上侧,同时在再生混凝土上表面形成凹槽粗糙面,增强楼板后浇混凝土4与横梁2粘结强度。

53.如图9所示,工型自承式结构3包括t型支撑15和蝶形支撑16。

54.如图10所示,t型支撑15包括底板17和支撑柱18,如图11所示,底板17尺寸与空芯柱1尺寸相同,底板17四周设置有与第一钢筋6位置对应的安装孔20。

55.支撑柱18竖直设置在底板17上,位于底板17中心,支撑柱18可以采用实心柱或空芯管,空芯管内设置有uhpc或钢柱,防止支撑柱18受力发生形变。

56.支撑柱18外壁上设置螺纹,支撑柱18外壁上螺纹连接有两个螺母19。

57.如图12所示,蝶形支撑16包括套筒22、竖板23和横板24,套筒22为椭圆形,短轴直径与支撑柱18直径相同,长轴直径比支撑柱18直径大三倍,能够通过调整长轴方向的位置,使得竖板23避开纵向第一钢筋6,套筒22嵌套固定在支撑柱18上,位于两个螺母19之间;竖板23一端与套筒22连接,横板24设置在竖板23另一端上,竖板23一端与套管长轴方向焊接,另一端的上表面与横板24连接,横板24上在横梁2螺栓孔13和通气孔12的对应部位设置圆形孔;横梁2端部中空区域高度等于底板17底部到横板24顶部的距离。

58.如图13所示,支撑柱18外壁上嵌套有两个矩形垫片21,两个矩形垫片21均两个螺母19之间,蝶形支撑16的套筒22位于两个矩形垫片21之间。

59.首先将工型自承式结构3的t型支撑15安装至基体上部,本实施例基体采用空芯柱1。将空芯柱1的第一钢筋6穿过t型支撑15下部的钢筋定位板8,通过螺母19将t型支撑15的底板17与第一钢筋6顶部连接。t型支撑15的支撑柱18,上部外侧刻丝,形成螺纹,用于调节蝶形支撑16的标高和固定蝶形支撑16。

60.其次,组装工型自承式结构3的蝶形支撑16。将套筒22插入支撑柱18中,根据横梁2的标高,考虑矩形垫片21的厚度,通过调节螺母19位置达到目标标高。

61.将竖板23焊接至套管长径方向,再确定上层空芯柱1第一钢筋6的位置后,在长轴方向调整套管位置,使得竖板23避开纵向第一钢筋6,再将矩形垫片21放置于套管上侧,完成工型自承式结构3的组装。

62.将横梁2通过端部的螺栓孔1327固定于工型自承式结构3的横板24上,再将上层空芯柱1临时固定于横梁2的上表面。

63.通过上层空芯柱1的通孔7,将uhpc浇筑至空芯柱1底部、横梁2前端的前方和工型自承式结构3的底板17上方之间围成的区域,形成uhpc增强芯体,完成安装。

64.如图1所示,安装完成后,横梁2端部中空区域的顶部位于横板24上,横梁2端部和横板24采用螺栓贯穿连接;空芯柱1位于横梁2端部的上方,且位于工型自承式结构3正上方,空芯柱1底部、横梁2前端的前方和工型自承式结构3的底板17上方之间围成的区域填充

有uhpc。

65.工型自承式结构3连接有多个横梁2,蝶形支撑16上的竖板23和横板24对应设置,多个横梁2之间为一字型、l型、t字形和十字形。

66.混凝土预制构件自承式节点连接结构的安装方法的具体过程为:

67.第一步:在预制工厂完成空芯柱1和横梁2的预制。

68.第二步:完成工型自承式结构3的t型支撑15和蝶形支撑16的焊接组装工作。

69.第三步:施工现场就位空芯柱1后,在其顶部安装工型自承式结构3的t型支撑15和蝶形支撑16,通过调整螺母19完成套筒22标高调节和固定。

70.第四步:安装横梁2,通过端部的螺栓孔13将其固定在工型自承式结构3上。

71.第五步:通过上层空芯柱1的通孔7将uhpc浇筑至节点空间,形成uhpc增强芯体,完成混凝土4预制构件自承式连接结构的建造。

72.最后应当说明的是:以上实施例仅用以说明本发明的技术方案而非对其限制,尽管参照上述实施例对本发明进行了详细的说明,所属领域的普通技术人员应当理解:依然可以对本发明的具体实施方式进行修改或者等同替换,而未脱离本发明精神和范围的任何修改或者等同替换,其均应涵盖在本发明的权利要求保护范围之内。