1.本实用新型涉及金属冶炼铸造技术领域,具体涉及一种可调节匹配的铸锭用底座。

背景技术:

2.在铝合金铸造过程当中,包括将符合铸造要求的液态金属通过一系列转注工具浇入到具有一定形状的铸模中,使得液态金属在重力场或者外力场的作用下充满铸模型腔,冷却并凝固成具有铸模型腔相撞的铸锭工艺过程。其中结晶器是铸锭成型和决定铸锭质量的关键部分。结晶器的主体材质通常为铜质,以保证良好的导热性能,从而使得结晶器吸收冶炼金属的热量,并通过冷却通道内流动的冷却水转移热量,并通过冷却通道内流动的冷却水转移能量。在硬合金的扁锭铸锭过程当中,液态金属浇注进结晶器内,液态金属遇冷凝固,形成铸坯,结晶器的底座缓速下移,将冷却的铸坯带出,通过连续浇注液态金属、连续冷却铸坯,最终得到指定规格的铸锭。

3.生产硬合金扁锭过程当中,由于开始浇注时液态金属在与底座相接触时会产生较大的应力,铸锭底部会逐步产生裂纹倾向,并且由于结晶器的尺寸较为固定,想要解决铸锭底部裂纹的问题需要更换底座,而现有技术当中的底座尺寸均与结晶器尺寸相匹配,占用空间大,成本较高。

4.有鉴于此,亟待设计出一种可调节匹配的铸锭用底座,采用双曲弧形面替代传统底座的浇注面,消除铸造开始时铸锭底部应力,从而减少底部产生裂纹倾向,控制铸锭裂纹的产生,同时在现有技术当中的底座基础上进行调节,在固定尺寸的底座上进行调节匹配,方便使用和安装,降低使用成本。

技术实现要素:

5.为了解决以上现有技术的不足,本实用新型的目的在于提供一种可调节匹配的铸锭用底座,采用双曲弧形面替代传统底座的浇注面,消除铸造开始时铸锭底部应力,从而减少底部产生裂纹倾向,控制铸锭裂纹的产生,同时在现有技术当中的底座基础上进行调节,在固定尺寸的底座上进行调节匹配,防病使用和安装,降低使用成本。

6.为了实现上述目标,本实用新型的技术方案为:一种可调节匹配的铸锭用底座,包括:浇注座、延展底座、延展面组件和连接组件,所述浇注座由浇注面和侧壁梁组成,所述侧壁梁固定安装在所述浇注面两侧且一体成型,所述延展底座与所述浇注座底部中心位置相匹配,所述延展面组件滑动连接在所述延展底座两侧,所述连接组件固定安装在所述延展面组件内壁且可拆卸连接所述浇注座;所述浇注面顶面设置为弧形双曲面。

7.进一步的,所述浇注座包括:浇注面、浇注面底座、侧壁梁和安装螺孔,所述浇注面底部固定安装有浇注面底座,所述侧壁梁固定安装在所述浇注面底座两侧壁,所述浇注面底座与所述侧壁梁之间形成的卡槽与所述延展底座与延展面组件组成的整体相匹配,所述安装螺孔开设在所述浇注面底座两翼端。

8.进一步的,所述浇注面顶面设置为弧形双曲面,所述弧形双曲面两翼向中轴线处等曲率凹陷,所述弧形双曲面两侧向中轴线处等曲率凹陷,所述两翼向中轴线处凹陷的曲率小于所述两侧向中轴线处凹陷的曲率。

9.进一步的,所述延展底座包括:中心座、丝杆套、驱动电机和传动齿轮,所述中心座中心设置为实心承力柱,所述承力柱两端设置有嵌槽,所述丝杆套固定安装在所述嵌槽内壁面,所述传动齿轮在所述驱动电机的动力驱动下设置在所述丝杆套内,所述驱动电机固定安装在所述嵌槽外壁面上。

10.进一步的,所述延展面组件包括:延展柱和丝杆,所述丝杆固定安装在所述延展柱两侧面,所述丝杆啮合在所述丝杆套内。

11.进一步的,所述连接组件包括:转动电机、升降丝杆和升降丝杆套,所述转动电机固定安装在所述延展柱两端内壁,所述升降丝杆垂直安装在所述转动电机动力输出端且所述升降丝杆动力连接所述转动电机动力输出端,所述丝杆套固定安装在所述延展柱顶面并套接在所述升降丝杆上,所述升降丝杆与所述安装螺孔相配合。

12.有益效果:

13.本实用新型提供的一种可调节匹配的铸锭用底座,利用浇注座与延展底座之间的配合,实现浇注座以及浇注面的更换,利用延展底座上设置的延展面组件对各规格的浇注座进行配合,实现了浇注面和延展底座的组合可拆卸。采用双曲弧形面替代传统底座的浇注面,消除铸造开始时铸锭底部应力,从而减少底部产生裂纹倾向,控制铸锭裂纹的产生,在固定尺寸的底座上进行调节匹配,方便使用和安装,降低使用成本。

附图说明

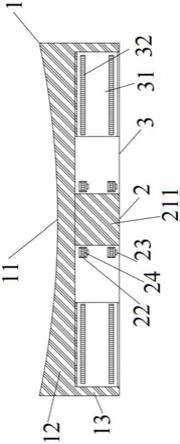

14.图1为本实用新型一种可调节匹配的铸锭用底座整体结构安装图;

15.图2为本实用新型一种可调节匹配的铸锭用底座延展面组件安装图;

16.图3为本实用新型一种可调节匹配的铸锭用底座浇注座立体示意图;

17.图中标记:1-浇注座,2-延展底座,3-延展面组件,4-连接组件,11-浇注面,12-浇注面底座,13-侧壁梁,14-安装螺孔,21-中心座,22-丝杆套,23-驱动电机,24-传动齿轮,31-延展柱,32-丝杆,41-转动电机,42-升降丝杆,43-升降丝杠套,111-两翼,112-两侧,211-承力柱,212-嵌槽。

具体实施方式

18.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型的实施例,本领域普通技术人员所获得的所有其他实施例,都属于本实用新型的保护范围。

19.如图所示,本实用新型公开了一种可调节匹配的铸锭用底座,包括:浇注座1、延展底座2、延展面组件3和连接组件4,所述浇注座1由浇注面11和侧壁梁13组成,所述侧壁梁13固定安装在所述浇注面11两侧且一体成型,所述延展底座2与所述浇注座1底部中心位置相匹配,所述延展面组件3滑动连接在所述延展底座2两侧,所述连接组件4固定安装在所述延展面组件3内壁且可拆卸连接所述浇注座1;所述浇注面11顶面设置为弧形双曲面。

20.本实施例中,所述浇注座1包括:浇注面11、浇注面底座12、侧壁梁13和安装螺孔14,所述浇注面11底部固定安装有浇注面底座12,所述侧壁梁13固定安装在所述浇注面底座12两侧壁,所述浇注面底座12与所述侧壁梁13之间形成的卡槽与所述延展底座2与延展面组件3组成的整体相匹配,所述安装螺孔14开设在所述浇注面底座12两翼端。

21.本实施例中,所述浇注面11顶面设置为弧形双曲面,所述弧形双曲面两翼111向中轴线处等曲率凹陷,所述弧形双曲面两侧112向中轴线处等曲率凹陷,所述两翼111向中轴线处凹陷的曲率小于所述两侧112向中轴线处凹陷的曲率。

22.本实施例中,所述延展底座2包括:中心座21、丝杆套22、驱动电机23和传动齿轮24,所述中心座21中心设置为实心承力柱211,所述承力柱211两端设置有嵌槽212,所述丝杆套22固定安装在所述嵌槽212内壁面,所述传动齿轮24在所述驱动电机23的动力驱动下设置在所述丝杆套22内,所述驱动电机23固定安装在所述嵌槽212外壁面上。

23.本实施例中,所述延展面组件3包括:延展柱31和丝杆32,所述丝杆32固定安装在所述延展柱31两侧面,所述丝杆32啮合在所述丝杆套22内。

24.本实施例中,所述连接组件4包括:转动电机41、升降丝杆42和升降丝杆套43,所述转动电机41固定安装在所述延展柱31两端内壁,所述升降丝杆42垂直安装在所述转动电机41动力输出端且所述升降丝杆42动力连接所述转动电机41动力输出端,所述丝杆套22固定安装在所述延展柱31顶面并套接在所述升降丝杆42上,所述升降丝杆42与所述安装螺孔14相配合。

25.工作原理:

26.在工作过程当中,根据需要浇注的硬合金扁锭规格选择合适的浇注座1,由于浇注座1由浇注面11、浇注面底座12以及侧壁梁13组成,侧壁梁13和浇注面底座12的固定连接形成卡槽与延展底座2相配合。由于浇注面11设置为弧形双曲面结构,利用弧形双曲面导向浇注的液态金属,消除了铸造开始时铸锭底部应力,从而减少底部产生裂纹的倾向。

27.其中,当浇注面11、浇注面底座12以及侧壁梁13形成的卡槽与延展底座2配合时,延展底座2由中心座21作为整个结构的承力柱211,中心座21两端的嵌槽212内通过驱动电机23驱动传动齿轮24在丝杆套22内转动,传动齿轮24带动丝杆32沿着水平方向运动,由于丝杆32固定安装在延展柱31两侧面,丝杆32的移动带动延展柱31水平方向位移,从而实现了延展底座2的延长。

28.其中,由于延展面组件3上安装有连接组件4,连接组件4的升降丝杆42在转动电机41的带动下在升降丝杆套43内旋转,丝杆32的旋转啮合在安装螺孔14内,随着丝杆32的转动丝杆32深入安装螺孔14内,从而将浇注面底座12牢靠地与延展柱31固定连接。至此浇注面11、浇注面底座12、侧壁梁13、延展底座2以及延展柱31形成一个整体,彼此相互配合,形成整体的底座结构。

29.本实用新型提供的一种可调节匹配的铸锭用底座,利用浇注座1与延展底座2之间的配合,实现浇注座1以及浇注面11的更换,利用延展底座2上设置的延展面组件3对各规格的浇注座1进行配合,实现了浇注面11和延展底座2的组合可拆卸。采用双曲弧形面替代传统底座的浇注面11,消除铸造开始时铸锭底部应力,从而减少底部产生裂纹倾向,控制铸锭裂纹的产生,在固定尺寸的底座上进行调节匹配,方便使用和安装,降低使用成本。

30.以上所述仅为本实用新型的较佳实施例而已,并不用以限制本实用新型,凡在本

实用新型的精神和原则之内,所有的任何修改、等同替换、改进等,均应包含在本实用新型的保护范围之内。