一种基于补缩电极的var纯钛铸锭补缩方法及该铸锭

技术领域

1.本发明属于熔炼领域,具体涉及一种基于补缩电极的var纯钛铸锭补缩方法及该铸锭。

背景技术:

2.在纯钛铸锭的真空自耗熔炼过程中,当熔炼完成时,如果瞬间断电,根据炉内温度场的分布,铸锭头部的表面会先于其内部凝固,造成内部气体来不及排出,形成缩孔,继而影响成材率。

3.因此,在熔炼结束前,一般需要进行补缩以尽量减少缩孔深度。目前采用的补缩工艺,是在自耗电极剩余一定重量时开始补缩。但每一炉熔炼进入补缩阶段时,由于熔化速率不一及称重系统误差等因素,难以精确确定补缩开始时刻电极剩余量,采用固定的补缩工艺,往往会出现两种情况:一是补缩未完成电极就已化完,导致缩孔深度较深。

4.二是补缩完成电极尚有剩余,影响下一炉熔炼。

5.并且,由于实际补缩工艺不一,操作效果不一,缩孔深度波动范围大,往往在70~150mm间,不易稳定铸锭成材率。

技术实现要素:

6.为了解决上述问题,本发明提供一种基于补缩电极的var纯钛铸锭补缩方法,对于不同炉次的纯钛熔炼,可以采用同种固定的补缩工艺,既能有效降低缩孔深度,又保证补缩完成时电极也正好熔化完全。

7.为了达到上述目的,本发明采用的技术方案是:一种基于补缩电极的var纯钛铸锭补缩方法,按以下进行:在辅助电极与自耗电极之间焊接补缩电极,用于铸锭补缩,补缩电极直径不小于坩埚直径的1/3,重量约等于多炉补缩过程所使用的自耗电极平均重量;补缩方式为多级降电流,然后小电流保温,确定每一级电流对应的剩余补缩电极量、熔化速度、补缩时间,最终获得缩孔深度≤80mm的纯钛铸锭。

8.进一步地,补缩电极为一根纯钛电极。

9.进一步地,自耗电极直径为320mm、坩埚直径为390mm,多炉补缩过程中的自耗电极平均重量50kg,制作补缩电极的规格为φ250*230mm,重量约为50.78kg。

10.进一步地,铸锭的缩孔深度在80mm内,平均缩孔深度为52mm。

11.进一步地,按以下进行:自耗电极熔化完全,进行补缩前准备,电流从熔炼电流调整至9ka,若熔炼电流低于9ka,则保持熔炼电流;使用补缩电极进行补缩,电流从9ka或熔炼电流开始以每半分钟0.5ka的速率阶段式降低,降至5.5ka,保持1.5min,此过程共需5min;

电流降至5.0ka,保持5min;电流降至4.5ka,保持8min;电流降至4.0ka,保持30min;电流降至3.5ka,保持5min;电流降至3.0ka,保持2~5min。

12.进一步地,所述方法适用于熔炼电流为8.0至12.0ka的自耗熔炼,整个补缩过程为55~58min。

13.本发明还涉及的上述的方法得到的纯钛铸锭,纯钛铸锭的缩孔深度在80mm内,平均缩孔深度为52mm。

14.与现有技术相比,本发明的有益效果具体如下:本发明采取现有工艺中多级降电流,然后小电流保温的方式,通过反复试验确定每一级电流对应的剩余补缩电极量、熔化速度、补缩时间,最终获得与补缩电极相匹配的最优补缩工艺。对于不同炉次的纯钛熔炼,可以采用同种固定的补缩工艺,既能有效降低缩孔深度,又保证补缩完成时电极也正好熔化完全。本发明可以统一不同炉次的铸锭补缩工艺,控制和降低缩孔深度范围,稳定铸锭成锭率。

15.本发明适用于熔炼电流为8.0至12.0ka的自耗熔炼,整个补缩过程合计55~58min,为整个熔炼周期(包括补缩期在内)的1/3-1/4。

16.本发明中,电极规格的参数制定,以及围绕该电极的补缩制度(电流、时间)的制定是关键。对于电极规格,其所取的平均重量数据,是以实际补缩效果最佳的几炉作为数据样本。对于熔炼电流为8~12ka的自耗熔炼而言,其补缩制度最关键的部分是电流由4.5ka降至3ka(约为熔炼电流的1/3附近)的阶段。

17.实际补缩过程中,若初始电流降低过快,会致使熔池缩小过快,导致气泡来不及析出,故补缩开始,初始电流是以每半分钟0.5ka的速率逐渐下降至上述补缩的关键阶段(4.5~3ka)。在补缩的关键阶段,每一级电流的保持时长会极大影响补缩效果,包括缩孔深度、气孔析出的充分度和铸锭尾部的结晶均匀性等。

附图说明

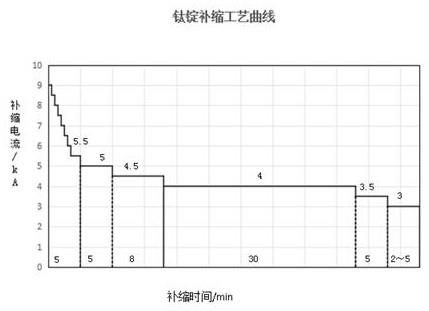

18.图1为本发明结构示意图;图2为本发明对应的补缩制度(电流-时间)图。

具体实施方式

19.为了使本发明的目的、技术方案及优点更加清楚明白,以下结合实施例,对本发明进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本发明,并不用于限定本发明。实施例中未注明具体技术或条件者,按照本领域内的文献所描述的技术或条件或者按照产品说明书进行。所用试剂或仪器未注明生产厂商者,均为可以通过购买获得的常规产品。

20.本发明除非另有说明,否则百分号代表的均为质量分数。比例为质量比例,浓度为质量浓度。

21.本实施例的基于补缩电极的var纯钛铸锭补缩方法:如图1所示,在辅助电极1与自耗电极3之间焊接一根规格及重量一定的纯钛电极2(以下为方便描述将此电极命名为补缩电极),用于铸锭补缩,补缩电极直径不小于坩埚直径的1/3,重量约等于多炉补缩过程所使用的自耗电极平均重量。

22.补缩的方式仍是采取现有工艺中多级降电流,然后小电流保温的方式,通过反复试验确定每一级电流对应的剩余补缩电极量、熔化速度、补缩时间,最终获得与补缩电极相匹配的最优补缩工艺。

23.根据自耗电极直径320mm、坩埚直径390mm,多炉补缩过程中的自耗电极平均重量50kg,制作补缩电极的规格为φ250*230mm,重量约为50.78kg,经过多炉补缩试验,获得与补缩电极相匹配的补缩工艺,使用该工艺进行补缩,铸锭的缩孔深度能有效控制在80mm内,平均缩孔深度为:52mm,该工艺步骤如下:1、自耗电极3熔化完全,进行补缩前准备,电流从熔炼电流调整至9ka,若熔炼电流低于9ka,则保持熔炼电流。

24.2、开始使用补缩电极进行补缩,电流从9ka(或熔炼电流)开始以每半分钟0.5ka的速率阶段式降低,降至5.5ka,保持1.5min,此过程共需5min。

25.3、电流降至5.0ka,保持5min;电流降至4.5ka,保持8min;电流降至4.0ka,保持30min;电流降至3.5ka,保持5min;电流降至3.0ka,保持2~5min。

26.本实施例适用于熔炼电流为8.0至12.0ka的自耗熔炼,整个补缩过程合计55~58min,为整个熔炼周期(包括补缩期在内)的1/3-1/4。

27.图2为各个实施例对应的补缩制度(电流-时间)图,该制度对应熔炼电流为8到12ka,采用上述规格(φ250*230mm,50.78kg)的补缩电极进行补缩的所有实施例。

28.具体示例1本实施例的基于补缩电极的var纯钛铸锭补缩方法:铸锭:v10175b;电极直径:320mm;坩埚直径:390mm;补缩电极规格:φ250*230mm;熔炼电流:9ka;该铸锭补缩工艺(电流、补缩时间)为:9ka,0.5min

→

8.5ka,0.5min

→

8ka,0.5min

→

7.5ka,0.5min

→

7ka,0.5min

→

6.5ka,0.5min

→

6ka,0.5min

→

5.5ka,1.5min

→

5ka,5min

→

4.5ka,8min

→

4ka,30min

→

3.5ka,5min

→

3ka,2.4min。

29.补缩合计用时55min24s,出锭后缩孔深度52mm。

30.具体示例2本实施例的基于补缩电极的var纯钛铸锭补缩方法:铸锭:v10173b;电极直径:320mm;坩埚直径:390mm;补缩电极规格:φ250*230mm;熔炼电流:9.2ka;该铸锭补缩工艺(依次为电流、补缩时间)为:9ka,0.5min

→

8.5ka,0.5min

→

8ka,0.5min

→

7.5ka,0.5min

→

7ka,0.5min

→

6.5ka,0.5min

→

6ka,0.5min

→

5.5ka,1.5min

→

5ka,5min

→

4.5ka,8min

→

4ka,30min

→

3.5ka,5min

→

3ka,3.5min。

31.补缩合计用时56min30s,出锭后缩孔深度45mm。

32.具体示例3本实施例的基于补缩电极的var纯钛铸锭补缩方法:铸锭:v10180b;电极直径:320mm;坩埚直径:390mm;

补缩电极规格:φ250*230mm;熔炼电流:8.5ka;该铸锭补缩工艺(依次为电流、补缩时间)为:8.5ka,0.5min

→

8ka,0.5min

→

7.5ka,0.5min

→

7ka,0.5min

→

6.5ka,0.5min

→

6ka,0.5min

→

5.5ka,1.5min

→

5ka,5min

→

4.5ka,8min

→

4ka,30min

→

3.5ka,5min

→

3ka,3min。

33.补缩合计用时55min30s,出锭后缩孔深度47mm。

34.以上所述仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。