1.本发明涉及湿法冶金领域,具体涉及一种镍铁合金料与含镍原料的联合处理方法。

背景技术:

2.镍生铁等镍铁合金是炼钢行业重要的原材料或产品,一般采用火法工艺对这类材料进行加工或回收制成需要的金属产品。而近年来随着新能源行业的发展,源于镍作为动力电池中的重要成分,市场对镍的需求量日益高涨。如何将金属产品中的镍回收出来用于动力电池上也成为一些企业考虑的技术方案。电解法是处理合金料的常规方法,对于镍铁合金而言,为了保证一定的电解速率,一般都要求电解液中具有足够浓度的酸,这就导致镍铁合金的电解液是高铁高酸的溶液,无论是采用化学沉淀法还是萃取法分离溶液中的镍和铁,对于电解液中如此高的酸度,都需要用碱回调ph以达到理想的分离效果,所以直接净化除杂分离回收镍和铁需要消耗大量的碱性辅料去中和多余的残酸,造成极大的辅料消耗成本。

3.含镍原料通常为红土镍矿或者镍中间品,红土镍矿是提取镍的重要原料,因红土镍矿中也含有大量的铁,湿法方面通常采用高压浸出法回收其中的镍并分离铁。而高压浸出需要消耗大量的酸。镍中间品是镍含量低的镍原始矿经过加工处理后得到的含镍高的富镍产品,是镍加工利用过程的中间产物,也是湿法提取镍的重要原料,生产上通常采用加酸浸出的方法对镍中间品进行处理,得到富镍溶液,富镍溶液再进行净化提纯得到高纯镍产品。酸耗成本也是湿法浸出处理镍中间品的重要辅料成本。

技术实现要素:

4.针对上述已有技术存在的不足,本发明提供一种镍铁合金料与含镍原料的联合处理方法。

5.本发明是通过以下技术方案实现的。

6.一种镍铁合金料与含镍原料的联合处理方法,其特征在于,包括以下步骤:

7.(1)将镍铁合金料预处理后加入初始电解液进行电解反应,得到电解液;

8.(2)将电解液与含镍原料进行混合配浆;

9.(3)将混合好的浆料进行加压浸出反应;

10.(4)将经加压浸出反应后的浆料进行固液分离,得到含镍溶液和富铁渣;

11.(5)对含镍溶液进一步净化提纯,回收镍;

12.(6)从富铁渣中回收铁。

13.进一步地,所述步骤(1)中的镍铁合金料为以镍和铁为主要成分的合金原料或废料,其中铁含量为20%以上、镍含量为5%以上(按质量百分比计),镍铁合金料为镍生铁或者废弃镍铁合金产品。

14.进一步地,所述步骤(1)中电解反应是在电解槽阳极篮中进行。

15.进一步地,所述步骤(1)中将镍铁合金料进行预处理,是将镍铁合金料破碎或切割成电解槽阳极篮所能容纳的尺寸。

16.进一步地,所述步骤(1)中的初始电解液为h

+

浓度为1~10mol/l的硫酸或盐酸溶液。

17.进一步地,所述含镍原料为红土镍矿或者镍中间品,所述镍中间品为镍硫化物、氢氧化镍或者碳酸镍。

18.进一步地,所述步骤(2)中电解液与红土镍矿按液固质量比为(1~10):1进行混合配浆。

19.进一步地,所述步骤(2)中电解液与镍中间品按液固质量比为(2~20):1进行混合配浆。

20.进一步地,所述步骤(3)中加压浸出反应是在高压釜中进行,加压浸出反应的温度为150℃~270℃,加压反应过程通入氧气,氧分压为反应总压力的(5~30)%。

21.进一步地,所述步骤(6)中从富铁渣中回收铁的方法是将富铁渣进行碱洗和水洗后烘干,作为炼铁原料。

22.本发明的有益技术效果,本发明提供一种镍铁合金料与含镍原料的联合处理方法,先对镍铁合金料进行电解,再用电解液对含镍原料进行高压浸出,利用镍铁电解液高酸高铁的特点以及铁离子高压水解沉淀释放酸的特性,对含镍原料进行高压浸出,既充分利用了电解液的残酸,有效回收了含镍原料中的镍,又同时实现了镍和铁的分离;从另一方面,含镍原料作为电解液的中和剂,还节省了电解液单独净化时回调ph的碱消耗,极大地节省了辅料成本。既实现了酸的有效利用,又同时处理了两种物料,实现了镍和铁的分离富集,具有一举多得的效果。

附图说明

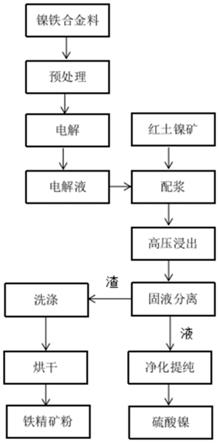

23.图1为本发明的一种实施例的工艺流程图。

24.图2为本发明的另一种实施例的工艺流程图。

具体实施方式

25.下面结合附图和具体实施方式对本发明进行详细说明。

26.如图1和2所示,一种镍铁合金料与含镍原料的联合处理方法,包括以下步骤:

27.(1)将镍铁合金料预处理后放入电解槽阳极篮,加入初始电解液,通电进行电解反应,得到电解液;其中,镍铁合金料为以镍和铁为主要成分的合金原料或废料,其中铁含量为20%以上、镍含量为5%以上,镍铁合金料为镍生铁或者废弃镍铁合金产品;镍铁合金料进行预处理,是将镍铁合金料破碎或切割成电解槽阳极篮所能容纳的尺寸;初始电解液为h

+

浓度为1~10mol/l的硫酸或盐酸溶液;

28.(2)电解反应结束后,将富含镍和铁的电解液从电解槽中移出,与含镍原料进行混合配浆;其中,含镍原料为红土镍矿或者镍中间品,镍中间品为镍硫化物、氢氧化镍或者碳酸镍等各种加工镍产品、粗制品或不合格废品等,镍硫化物为硫化镍精矿、高镍锍或低镍锍等各种硫化形式的含镍中间品,当含镍原料为红土镍矿时,电解液与红土镍矿按液固质量比为(1~10):1进行混合配浆;当含镍原料为镍中间品时,电解液与镍中间品按液固质量比

为(2~20):1进行混合配浆;

29.(3)将混合好的浆料进行加压浸出反应;加压浸出反应是在高压釜中进行,加压浸出反应的温度为150℃~270℃,加压反应过程通入氧气,氧分压为反应总压力的(5~30)%;

30.(4)将经加压浸出反应后的浆料进行固液分离,得到含镍溶液和富铁渣;

31.(5)对含镍溶液进一步净化提纯,回收镍;对含镍溶液的净化提纯是采用常规化学沉淀和溶剂萃取的方法,回收的镍制品为硫酸镍产品;

32.(6)从富铁渣中回收铁,即将富铁渣采用氢氧化钠碱洗和水洗洗去其中的杂质离子,水洗后的渣烘干后,作为炼铁原料。

33.实施例1

34.一种镍铁合金料与含镍原料的联合处理方法,包括以下步骤:

35.(1)将镍铁合金料预处理后放入电解槽阳极篮,加入初始电解液,通电进行电解反应,得到电解液;镍铁合金料为以镍、铁成分为主的镍生铁,其中铁含量为85%,镍含量为10%;镍铁合金料进行预处理,是将镍铁合金料破碎或切割成电解槽阳极篮所能容纳的尺寸,在本实施例中,合金料长度最长不超过10cm,厚度最大不超过5cm;初始电解液为h

+

浓度为1mol/l的硫酸溶液;

36.(2)电解反应结束后,将富含镍和铁的电解液从电解槽中移出,与含镍原料进行混合配浆;含镍原料为红土镍矿(镍:1.3%,铁:40%),电解液与红土镍矿按液固质量比为3:1进行混合配浆;

37.(3)将混合好的浆料进行加压浸出反应;加压浸出反应是在高压釜中进行,加压浸出反应的温度为180℃,加压反应过程通入氧气,氧分压为反应总压力的30%;

38.(4)将经加压浸出反应后的浆料进行固液分离,得到含镍溶液和富铁渣;

39.(5)对含镍溶液(镍:14g/l)进一步净化提纯,回收镍;对含镍溶液的净化提纯是采用常规化学沉淀和溶剂萃取的方法,回收的镍制品为硫酸镍产品;

40.(6)从富铁渣中回收铁,即将富铁渣进行碱洗和水洗洗去其中的杂质离子,水洗后的渣于温度80℃烘干,铁含量达60%,可作为炼铁原料。

41.实施例2

42.一种镍铁合金料与含镍原料的联合处理方法,包括以下步骤:

43.(1)将镍铁合金料预处理后放入电解槽阳极篮,加入初始电解液,通电进行电解反应,得到电解液;镍铁合金料为以镍、铁成分为主的镍生铁,其中铁含量为85%,镍含量为10%;镍铁合金料进行预处理,是将镍铁合金料破碎或切割成电解槽阳极篮所能容纳的尺寸,在本实施例中,合金料长度最长不超过10cm,厚度最大不超过5cm;初始电解液为h

+

浓度为5mol/l的硫酸溶液;

44.(2)电解反应结束后,将富含镍和铁的电解液从电解槽中移出,与含镍原料进行混合配浆;含镍原料为红土镍矿(镍:2%,铁:20%),电解液与红土镍矿按液固质量比为10:1进行混合配浆;

45.(3)将混合好的浆料进行加压浸出反应;加压浸出反应是在高压釜中进行,加压浸出反应的温度为200℃,加压反应过程通入氧气,氧分压为反应总压力的5%;

46.(4)将经加压浸出反应后的浆料进行固液分离,得到含镍溶液和富铁渣;

47.(5)对含镍溶液(镍:12g/l)进一步净化提纯,回收镍;对含镍溶液的净化提纯是采用常规化学沉淀和溶剂萃取的方法,回收的镍制品为硫酸镍产品;

48.(6)从富铁渣中回收铁,即将富铁渣进行碱洗和水洗洗去其中的杂质离子,水洗后的渣于温度100℃烘干,铁含量达65%,可作为炼铁原料。

49.实施例3

50.一种镍铁合金料与含镍原料的联合处理方法,包括以下步骤:

51.(1)将镍铁合金料预处理后放入电解槽阳极篮,加入初始电解液,通电进行电解反应,得到电解液;镍铁合金料为以镍、铁成分为主的废弃镍铁合金产品,其中铁含量为70%,镍含量为25%;镍铁合金料进行预处理,是将镍铁合金料破碎或切割成电解槽阳极篮所能容纳的尺寸,在本实施例中,合金料长度最长不超过5cm,厚度最大不超过2cm;初始电解液为h

+

浓度为10mol/l的硫酸溶液;

52.(2)电解反应结束后,将富含镍和铁的电解液从电解槽中移出,与含镍原料进行混合配浆;含镍原料为红土镍矿(镍1.3%,铁:40%),电解液与红土镍矿按液固质量比为5:1进行混合配浆;

53.(3)将混合好的浆料进行加压浸出反应;加压浸出反应是在高压釜中进行,加压浸出反应的温度为250℃,加压反应过程通入氧气,氧分压为反应总压力的15%;

54.(4)将经加压浸出反应后的浆料进行固液分离,得到含镍溶液和富铁渣;

55.(5)对含镍溶液(镍:22g/l)进一步净化提纯,回收镍;对含镍溶液的净化提纯是采用常规化学沉淀和溶剂萃取的方法,回收的镍制品为硫酸镍产品;

56.(6)从富铁渣中回收铁,即将富铁渣进行碱洗和水洗洗去其中的杂质离子,水洗后的渣于温度120℃烘干,铁含量达68%,可作为炼铁原料。

57.实施例4

58.一种镍铁合金料与含镍原料的联合处理方法,包括以下步骤:

59.(1)将镍铁合金料预处理后加入放入电解槽阳极篮,加入初始电解液,通电进行电解反应,得到电解液;镍铁合金料为以镍、铁成分为主的镍生铁,其中为铁含量为85%,镍含量为10%;镍铁合金料进行预处理,是将镍铁合金料破碎或切割成电解槽阳极篮所能容纳的尺寸,在本实施例中,合金料长度最长不超过10cm,厚度最大不超过5cm;初始电解液为h

+

浓度为7mol/l的盐酸溶液;

60.(2)电解反应结束后,将富含镍和铁的电解液从电解槽中移出,与含镍原料进行混合配浆;含镍原料为硫化镍精矿(镍:45%,fe:6%),电解液与硫化镍精矿按液固质量比为6:1进行混合配浆;

61.(3)将混合好的浆料进行加压浸出反应;加压浸出反应是在高压釜中进行,加压浸出反应的温度为230℃,加压反应过程通入氧气,氧分压为反应总压力的25%;

62.(4)将经加压浸出反应后的浆料进行固液分离,得到含镍溶液和富铁渣;

63.(5)对含镍溶液(镍:85g/l)进一步净化提纯,回收镍;对含镍溶液的净化提纯是采用常规化学沉淀和溶剂萃取的方法,回收的镍制品为硫酸镍产品;

64.(6)从富铁渣中回收铁,即将富铁渣进行碱洗和水洗洗去其中的杂质离子,水洗后的渣于温度120℃烘干,铁含量达63%,可作为炼铁原料。

65.实施例5

66.一种镍铁合金料与含镍原料的联合处理方法,包括以下步骤:

67.(1)将镍铁合金料预处理后放入电解槽阳极篮,加入初始电解液,通电进行电解反应,得到电解液;镍铁合金料为以镍、铁成分为主的镍生铁,其中铁含量为85%,镍含量为10%;镍铁合金料进行预处理,是将镍铁合金料破碎或切割成电解槽阳极篮所能容纳的尺寸,在本实施例中,合金料长度最长不超过10cm,厚度最大不超过5cm;初始电解液为h

+

浓度为9mol/l的盐酸溶液;

68.(2)电解反应结束后,将富含镍和铁的电解液从电解槽中移出,与含镍原料进行混合配浆;含镍原料为氢氧化镍(镍:40%),电解液与氢氧化镍按液固质量比为8:1进行混合配浆;

69.(3)将混合好的浆料进行加压浸出反应;加压浸出反应是在高压釜中进行,加压浸出反应的温度为180℃,加压反应过程通入氧气,氧分压为反应总压力的10%;

70.(4)将经加压浸出反应后的浆料进行固液分离,得到含镍溶液和富铁渣;

71.(5)对含镍溶液(镍:60g/l)进一步净化提纯,回收镍;对含镍溶液的净化提纯是采用常规化学沉淀和溶剂萃取的方法,回收的镍制品为硫酸镍产品;

72.(6)从富铁渣中回收铁,即将富铁渣进行碱洗和水洗洗去其中的杂质离子,水洗后的渣于温度120℃烘干,铁含量达68%,可作为炼铁原料。

73.实施例6

74.一种镍铁合金料与含镍原料的联合处理方法,包括以下步骤:

75.(1)将镍铁合金料预处理后加入放入电解槽阳极篮,加入初始电解液,通电进行电解反应,得到电解液;镍铁合金料为以镍、铁成分为主的废弃镍铁合金产品,其中铁含量为70%,镍含量为25%;镍铁合金料进行预处理,是将镍铁合金料破碎或切割成电解槽阳极篮所能容纳的尺寸,在本实施例中,合金料长度最长不超过5cm,厚度最大不超过2cm;初始电解液为h

+

浓度为3mol/l的硫酸溶液;

76.(2)电解反应结束后,将富含镍和铁的电解液从电解槽中移出,与含镍原料进行混合配浆;含镍原料为碳酸镍(镍:35%),电解液与碳酸镍按液固质量比为15:1进行混合配浆;

77.(3)将混合好的浆料进行加压浸出反应;加压浸出反应是在高压釜中进行,加压浸出反应的温度为220℃,加压反应过程通入氧气,氧分压为反应总压力的18%;

78.(4)将经加压浸出反应后的浆料进行固液分离,得到含镍溶液和富铁渣;

79.(5)对含镍溶液(镍:45g/l)进一步净化提纯,回收镍;对含镍溶液的净化提纯是采用常规化学沉淀和溶剂萃取的方法,回收的镍制品为硫酸镍产品;

80.(6)从富铁渣中回收铁,即将富铁渣进行碱洗和水洗洗去其中的杂质离子,水洗后的渣于温度120℃烘干,铁含量达65%,可作为炼铁原料。

81.以上所述的仅是本发明的较佳实施例,并不局限发明。应当指出对于本领域的普通技术人员来说,在本发明所提供的技术启示下,还可以做出其它等同改进,均可以实现本发明的目的,都应视为本发明的保护范围。