1.本发明涉及钢生产技术领域,具体为高强度钢块加工工艺。

背景技术:

2.钢,是对含碳量质量百分比介于0.02%至2.11%之间的铁碳合金的统称。钢的化学成分可以有很大变化,只含碳元素的钢称为碳素钢(碳钢)或普通钢;在实际生产中,钢往往根据用途的不同含有不同的合金元素,比如:锰、镍、钒等等,钢块具有淬透性好、硬度高且耐磨、热处理变形小等优点,但是传统钢快的脆性较大,而如何提高其强韧性,防止钢块过早断裂失效,是需要解决的问题。目前对于如何提高钢块的强度,没有一个明确的技术方案,为此本发明提出一种新型的解决方案。

技术实现要素:

3.本发明的目的在于提供高强度钢块加工工艺,以解决上述背景技术中提出的问题。

4.为实现上述目的,本发明提供如下技术方案:高强度钢块加工工艺,钢块为碳钢,碳钢的化学成分质量百分比为:0.14~0.18%c、0.28~0.37%si、0.58~0.68%mn、1.25~1.40%cr、0.30~0.50%ni、0.150~0.25%mo、0.08~0.15%v、0.05~0.10%cu、0.02~0.03%nb、0.003~0.005%n,余量为fe;

5.包括如下步骤:

6.步骤一:下料:向电炉或转炉内加入原材料,进行炼钢,产出钢块;

7.步骤二:预备处理,具体步骤为:将钢块在850-900℃下空冷1-2小时,然后将钢块在620-680℃下空冷10h;

8.步骤三:预热处理:具体步骤为将步骤二中空冷后的钢块先在850-900℃退火2h,炉冷至600℃出炉空冷;然后在950-970℃加热2h油冷淬火;将淬火后的试样毛坯依次在560℃、600℃、640℃和在710℃的温度下回火2h、3h、5h和6h,然后将钢块空冷至室温;

9.步骤四:轧制处理:具体步骤为:将步骤三中空冷后的钢块在680℃-750℃下进行轧制,将a+y两相区内的压下率控制在24-25%,钢块冷却至室温获得钢块坯料;

10.步骤五:出品:对步骤四中的钢块坯料进行化学清洗,然后切除钢块坯料的两端毛头,获得成品钢块,然后对成品钢块进行抛光清洗,并对成品钢块进行包装。

11.作为本技术中优选的技术方案,所述步骤四中还包括对冷却后的钢块进行防锈处理,具体的步骤如下:将钢锻件浸入防锈剂溶液中浸泡2-3h后取出干燥。

12.作为本技术中优选的技术方案,所述步骤五中所述化学清洗具体包括:将钢块坯料钢球投入ph值为5.2~6.8的酸性溶液中进行酸洗,再将钢块坯料投入ph值为3.2~4.6的酸性溶液中进行酸洗,最后使用高压水流对钢块坯料进行冲洗,并自然干燥。

13.作为本技术中优选的技术方案,所述在ph值为5.2~6.8的酸性溶液中的酸洗时间为5min~10min,在ph值为3.2~4.6的酸性溶液中的酸洗时间为3min~5min。

14.作为本技术中优选的技术方案,所述步骤五中的抛光清洁的具体步骤为,对所述成品钢块进行抛光处理,随后使用冷风机对经过抛光处理后的成品钢块进行风浴处理。

15.作为本技术中优选的技术方案,所述风浴处理的具体步骤为;将成品钢块放入冷风机下,设定冷风机的温度5℃~12℃,除去成品钢块表面的杂质,然后将成品钢块冷却至室温。

16.作为本技术中优选的技术方案,所述防锈剂由以下质量百分比的原料混合溶解而成:30~35%二乙醇胺、20-25%氢氧化钾、5~8%草酸、5~8%磷酸,余量为去离子水。

17.与现有技术相比,本发明的有益效果是:

18.该高强度钢块加工工艺,通过特定的mo、v、nb和n的含量,以及改变a+y两相区内的压下率,使得钢块的抗压强度和屈服强度得到较好的提升,从而提高了钢块的质量,通过多次淬火和回火步骤能够增加钢块的相变强化度,经过防锈处理,能够提高钢块的防锈性能,进而提高其使用寿命。

具体实施方式

19.下面将结合本发明实施例,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

20.需要说明的是热轧产生的位错强化机制是在铁素体生成的低温区施压下,通过在铁素体中导入轧.制应变增加位错密度,从而提高钢的强度。这种强化也叫做加工硬化。位错强化机制中,在轧制导入的位错不易消灭的低温区,特别是在铁素体+奥氏体(a+y)的两相区进行压下,对于提高屈服强度是很有效的。

21.实施例一:钢块为碳钢,碳钢的化学成分质量百分比为:0.18%c、0.32%si、65%mn、1.30%cr、0.45%ni、0.22%mo、0.14%v、0.10%cu、0.03%nb、0.004%n,余量为fe;向电炉或转炉内加入原材料,进行炼钢,产出钢块;将钢块在850-900℃下空冷1-2小时,然后将钢块在620-680℃下空冷10h;将空冷后的钢块先在850-900℃退火2h,炉冷至600℃出炉空冷;然后在950-970℃加热2h油冷淬火;将淬火后的试样毛坯依次在560℃、600℃、640℃和在710℃的温度下回火2h、3h、5h和6h,然后将钢块空冷至室温;将空冷后的钢块在680℃-750℃下进行轧制,将a+y两相区内的压下率控制在25%,钢块冷却至室温获得钢块坯料,将钢锻件浸入防锈剂溶液中浸泡2-3h后取出干燥,其中,防锈剂由以下质量百分比的原料混合溶解而成:30~35%二乙醇胺、20-25%氢氧化钾、5~8%草酸、5~8%磷酸,余量为去离子水;将钢块坯料钢球投入ph值为5.2~6.8的酸性溶液中进行酸洗5min~10min,再将钢块坯料投入ph值为3.2~4.6的酸性溶液中进行酸洗3min~5min,最后使用高压水流对钢块坯料进行冲洗,并自然干燥,然后切除钢块坯料的两端毛头,获得成品钢块,然后对成品钢块进行抛光处理,随后将抛光处理后的成品钢块放入冷风机下,设定冷风机的温度5℃~12℃,除去成品钢块表面的杂质,然后将成品钢块冷却至室温,并对成品钢块进行包装。

22.实施例二:钢块为碳钢,碳钢的化学成分质量百分比为:0.18%c、0.32%si、65%mn、1.30%cr、0.45%ni、0.22%mo、0.14%v、0.10%cu和0.03%nb,余量为fe;向电炉或转炉内加入原材料,进行炼钢,产出钢块;将钢块在850-900℃下空冷1-2小时,然后将钢块在

620-680℃下空冷10h;将空冷后的钢块先在850-900℃退火2h,炉冷至600℃出炉空冷;然后在950-970℃加热2h油冷淬火;将淬火后的试样毛坯依次在560℃、600℃、640℃和在710℃的温度下回火2h、3h、5h和6h,然后将钢块空冷至室温;将空冷后的钢块在680℃-750℃下进行轧制,将a+y两相区内的压下率控制在24-25%,钢块冷却至室温获得钢块坯料,将钢锻件浸入防锈剂溶液中浸泡2-3h后取出干燥,其中,防锈剂由以下质量百分比的原料混合溶解而成:30~35%二乙醇胺、20-25%氢氧化钾、5~8%草酸、5~8%磷酸,余量为去离子水;将钢块坯料钢球投入ph值为5.2~6.8的酸性溶液中进行酸洗5min~10min,再将钢块坯料投入ph值为3.2~4.6的酸性溶液中进行酸洗3min~5min,最后使用高压水流对钢块坯料进行冲洗,并自然干燥,然后切除钢块坯料的两端毛头,获得成品钢块,然后对成品钢块进行抛光处理,随后将抛光处理后的成品钢块放入冷风机下,设定冷风机的温度5℃~12℃,除去成品钢块表面的杂质,然后将成品钢块冷却至室温,并对成品钢块进行包装

23.实施例三:钢块为碳钢,碳钢的化学成分质量百分比为:0.18%c、0.32%si、65%mn、1.30%cr、0.45%ni、0.22%mo、0.14%v、0.10%cu、0.03%nb、0.004%n,余量为fe;向电炉或转炉内加入原材料,进行炼钢,产出钢块;将钢块在850-900℃下空冷1-2小时,然后将钢块在620-680℃下空冷10h;将空冷后的钢块先在850-900℃退火2h,炉冷至600℃出炉空冷;然后在950-970℃加热2h油冷淬火;将淬火后的试样毛坯依次在560℃、600℃、640℃和在710℃的温度下回火2h、3h、5h和6h,然后将钢块空冷至室温;将空冷后的钢块在680℃-750℃下进行轧制,钢块冷却至室温获得钢块坯料,将钢锻件浸入防锈剂溶液中浸泡2-3h后取出干燥,其中,防锈剂由以下质量百分比的原料混合溶解而成:30~35%二乙醇胺、20-25%氢氧化钾、5~8%草酸、5~8%磷酸,余量为去离子水;将钢块坯料钢球投入ph值为5.2~6.8的酸性溶液中进行酸洗5min~10min,再将钢块坯料投入ph值为3.2~4.6的酸性溶液中进行酸洗3min~5min,最后使用高压水流对钢块坯料进行冲洗,并自然干燥,然后切除钢块坯料的两端毛头,获得成品钢块,然后对成品钢块进行抛光处理,随后将抛光处理后的成品钢块放入冷风机下,设定冷风机的温度5℃~12℃,除去成品钢块表面的杂质,然后将成品钢块冷却至室温,并对成品钢块进行包装。

24.实施例四:钢块为碳钢,碳钢的化学成分质量百分比为:0.18%c、0.32%si、65%mn、1.30%cr、0.45%ni、0.15%mo、0.08%v、0.10%cu、0.03%nb、0.004%n,余量为fe;向电炉或转炉内加入原材料,进行炼钢,产出钢块;将钢块在850-900℃下空冷1-2小时,然后将钢块在620-680℃下空冷10h;将空冷后的钢块先在850-900℃退火2h,炉冷至600℃出炉空冷;然后在950-970℃加热2h油冷淬火;将淬火后的试样毛坯依次在560℃、600℃、640℃和在710℃的温度下回火2h、3h、5h和6h,然后将钢块空冷至室温;将空冷后的钢块在680℃-750℃下进行轧制,将a+y两相区内的压下率控制在24-25%,钢块冷却至室温获得钢块坯料,将钢锻件浸入防锈剂溶液中浸泡2-3h后取出干燥,其中,防锈剂由以下质量百分比的原料混合溶解而成:30~35%二乙醇胺、20-25%氢氧化钾、5~8%草酸、5~8%磷酸,余量为去离子水;将钢块坯料钢球投入ph值为5.2~6.8的酸性溶液中进行酸洗5min~10min,再将钢块坯料投入ph值为3.2~4.6的酸性溶液中进行酸洗3min~5min,最后使用高压水流对钢块坯料进行冲洗,并自然干燥,然后切除钢块坯料的两端毛头,获得成品钢块,然后对成品钢块进行抛光处理,随后将抛光处理后的成品钢块放入冷风机下,设定冷风机的温度5℃~12℃,除去成品钢块表面的杂质,然后将成品钢块冷却至室温,并对成品钢块进行包装

25.实施例五:钢块为碳钢,碳钢的化学成分质量百分比为:0.18%c、0.32%si、65%mn、1.30%cr、0.45%ni、0.22%mo、0.14%v、0.10%cu、0.03%nb、0.001%n,余量为fe;向电炉或转炉内加入原材料,进行炼钢,产出钢块;将钢块在850-900℃下空冷1-2小时,然后将钢块在620-680℃下空冷10h;将空冷后的钢块先在850-900℃退火2h,炉冷至600℃出炉空冷;然后在950-970℃加热2h油冷淬火;将淬火后的试样毛坯依次在560℃、600℃、640℃和在710℃的温度下回火2h、3h、5h和6h,然后将钢块空冷至室温;将空冷后的钢块在680℃-750℃下进行轧制,将a+y两相区内的压下率控制在24-25%,钢块冷却至室温获得钢块坯料,将钢锻件浸入防锈剂溶液中浸泡2-3h后取出干燥,其中,防锈剂由以下质量百分比的原料混合溶解而成:30~35%二乙醇胺、20-25%氢氧化钾、5~8%草酸、5~8%磷酸,余量为去离子水;将钢块坯料钢球投入ph值为5.2~6.8的酸性溶液中进行酸洗5min~10min,再将钢块坯料投入ph值为3.2~4.6的酸性溶液中进行酸洗3min~5min,最后使用高压水流对钢块坯料进行冲洗,并自然干燥,然后切除钢块坯料的两端毛头,获得成品钢块,然后对成品钢块进行抛光处理,随后将抛光处理后的成品钢块放入冷风机下,设定冷风机的温度5℃~12℃,除去成品钢块表面的杂质,然后将成品钢块冷却至室温,并对成品钢块进行包装。

26.对比例一:钢块为碳钢,碳钢的化学成分质量百分比为:0.18%c、0.32%si、65%mn、1.30%cr、0.45%ni、0.10%cu、余量为fe;向电炉或转炉内加入原材料,进行炼钢,产出钢块;将钢块在850-900℃下空冷1-2小时,然后将钢块在620-680℃下空冷10h;将空冷后的钢块先在850-900℃退火2h,炉冷至600℃出炉空冷;然后在950-970℃加热2h油冷淬火;将淬火后的试样毛坯依次在560℃、600℃、640℃和在710℃的温度下回火2h、3h、5h和6h,然后将钢块空冷至室温;将空冷后的钢块在680℃-750℃下进行轧制,钢块冷却至室温获得钢块坯料,将钢锻件浸入防锈剂溶液中浸泡2-3h后取出干燥,其中,防锈剂由以下质量百分比的原料混合溶解而成:30~35%二乙醇胺、20-25%氢氧化钾、5~8%草酸、5~8%磷酸,余量为去离子水;将钢块坯料钢球投入ph值为5.2~6.8的酸性溶液中进行酸洗5min~10min,再将钢块坯料投入ph值为3.2~4.6的酸性溶液中进行酸洗3min~5min,最后使用高压水流对钢块坯料进行冲洗,并自然干燥,然后切除钢块坯料的两端毛头,获得成品钢块,然后对成品钢块进行抛光处理,随后将抛光处理后的成品钢块放入冷风机下,设定冷风机的温度5℃~12℃,除去成品钢块表面的杂质,然后将成品钢块冷却至室温,并对成品钢块进行包装。

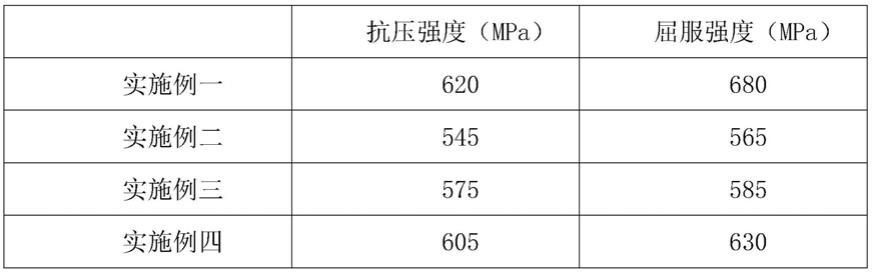

27.按照实施例一至实施例五和对比例的制作步骤制成厚度为25mm厚的钢块,并对钢块进行抗压强度(mpa)和屈服强度(mpa)的检测,检测结果如下表:

28.[0029][0030]

尽管已经示出和描述了本发明的实施例,对于本领域的普通技术人员而言,可以理解在不脱离本发明的原理和精神的情况下可以对这些实施例进行多种变化、修改、替换和变型,本发明的范围由所附权利要求及其等同物限定。