1.本发明属于镁合金圆坯铸造技术领域,具体涉及一种大规格镁合金圆坯半连续铸造工艺。

背景技术:

2.镁合金作为最轻的工程金属材料,被誉为“21世纪的绿色工程材料”,在航空航天、轨道交通、等领域应用前景广阔。随着镁合金应用增多,大规格的镁合金圆坯运用在大型基建防腐、大型设备机壳,或者锻压后运用在交通,航空航天等领域。但是随着铸造直径的增大,尤其是800mm以上直径时,中心裂纹、表面裂纹、成分偏析问题明显增多。浇铸安全问题增多。传统的小直径铸造装置已经无法满足φ800mm以上产品生产使用。

技术实现要素:

3.本发明针对大直接镁合金圆坯铸造过程中因铸造应力不均匀等问题造成的中心裂纹或者表面裂纹、成分偏析问题和浇铸安全问题,提供一种大规格镁合金圆坯半连续铸造工艺,成功浇铸处合格的大直径半连续镁合金棒材。

4.本发明采用如下技术方案:一种大规格镁合金圆坯半连续铸造工艺,包括如下步骤:第一步,坩埚内的镁合金经合金化、精炼和静置后,得到合格的镁合金熔体准备铸造;第二步,用氧气-乙炔枪对大规格镁合金圆坯半连续铸造装置的引锭头、分流盘进行预热;第三步,将大规格镁合金圆坯半连续铸造装置的水冷结晶器,二冷装置、三冷装置通水,进行水量调整;第四步,通过气体保护装置通入保护气体用于保护分流盘和水冷结晶器内熔体,用于避免熔体的氧化与燃烧;第五步,在铺底的时候,需要用不锈钢扒渣板扒出分流盘内的夹杂,引导镁合金熔体均匀的从分流孔与分流口中流入水冷结晶器,用扒渣板搅动镁合金液,使其尽量均匀铺满引锭头;第六步,当镁液高度到达开车线时,启动铸造机,开车速度随着浇铸而加快,正常车速为18~28mm/min;第七步,当车速正常之后,扣上浇铸保护罩装置,控制好浇铸液面即可;第八步,当铸造长度达到铸机限位时,堵上堵头,停止浇入镁合金熔体,随后停止铸造机,取出分流盘,取出浇铸管;第九步,等待坯料上表面达到100℃以下,将冷却水、保护气关闭,之后开车将坯料向下拉出结晶器。推开浇铸小车,吊出镁合金坯料,得到合格的坯料。

5.第二步中所述预热温度为150-200℃,预热时间为10-15min。

6.第三步中所述水量调整如下:水冷结晶器为5-10m3/h,二冷装置为3-15 m3/h。三冷装置为10-20 m3/h。

7.第四步中所述保护气体为r-134a和co2的混合气体,其中r-134a的体积百分比为1~2%。

8.第八步中所述极限长度为铸机限位(可调)。

9.一种大规格镁合金圆坯半连续铸造装置,包括水冷结晶器,水冷结晶器的上方设有分流盘,水冷结晶器的上方设有支架,支架通过加固钢筋和分流盘连接,支架的两端分别设有用于调整分流盘高度的丝杆,分流盘的上方设有保护气装置,水冷结晶器下方设有二冷装置,二冷装置下方设有三冷装置,二冷装置和三冷装置依次通过螺杆与水冷结晶器连接,水冷结晶器的底部设有引锭头。

10.进一步地,所述水冷结晶器的内部设有螺旋的内胆,水冷结晶器的两端分别设有进水口和出水口,进水口位于水冷结晶器的一端的底部,出水口位于水冷结晶器的另一端的顶部,进水口和出水口分别与内胆的螺旋连接。

11.进一步地,所述分流盘包括圆盘和圆环,圆盘位于圆环的中心,圆盘和圆环通过连接桥连接,圆环的内外侧壁分别设有若干出液孔。

12.进一步地,所述出液孔的直径为10-20mm。

13.进一步地,所述保护气装置包括位于分流盘上方1cm位置的环形的保护气圈ⅰ和位于水冷结晶器边缘的保护气圈ⅱ。

14.进一步地,所述二冷装置包括呈环状的二冷水箱,二冷水箱的两端分别设有进水口,二冷水箱的底部设有出水孔,出水孔朝坯料方向倾斜40

°

。

15.进一步地,所述三冷装置包括呈环状的三冷水箱,三冷水箱的两端分别设有进水口,三冷水箱的底部设有出水孔,出水孔朝坯料方向倾斜40

°

。

16.进一步地,所述引锭头上设有均匀布置的4个排气孔,引锭头的边缘设有燕尾槽。

17.本发明的有益效果如下:1. 使用本工艺,可以生产大直径半连续镁合金产品的直径可以达到800-1200mm。

18.2. 本工艺采用一冷,二冷分离能实现减少坯料的铸造应力,实现一冷二冷分别调整。再辅以三冷水。相较于传统一冷二冷一体的结晶器减少中心裂纹和边部裂纹的产生。

19.3. 本工艺的分流盘的改造,相较于传统的圆形整体的分流盘,使得液体的流动性得到了满足,实现了均流,均质,均热。大大减少了成分的偏析。

20.4. 本工艺同时增加分流盘支架,使得分流盘保持原有形状,大大减少了由于冷热不均造成的分流盘变形,最后导致液流不均匀,最后造成坯料出现中心裂纹和表面裂纹等问题。是攻克大直径镁合金产品的一种重要突破,填补了大直径半连续镁合金坯料铸造装置的空白。

附图说明

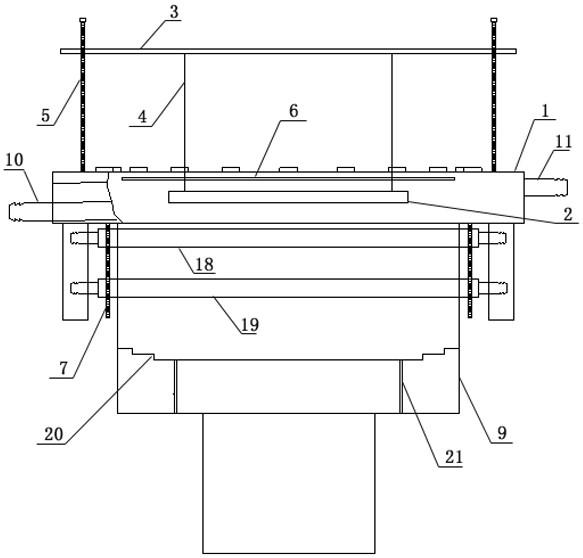

21.图1为本发明使用的装置的结构示意图;图2为本发明使用的装置的俯视结构示意图;图3为本本发明使用的装置的分流盘的结构示意图;图4为本本发明使用的装置的立体结构示意图;

图5为本发明使用的装置的俯视结构示意图;图6为本发明使用的装置的保护气装置结构示意图;图7为本发明使用的装置的二冷装置、三冷装置仰视结构示意图;其中:1-水冷结晶器;2-分流盘;3-支架;4-加固钢筋;5-丝杆;6-保护气装置;7-螺杆;8-引锭头;9-内胆;10-进水口;11-出水口;12-圆盘;13-圆环;14-连接桥;15-出液孔;16-保护气圈ⅰ;17-保护气圈ⅱ;18-二冷水箱;19-三冷水箱;20-燕尾槽;21-排气孔。

具体实施方式

22.结合附图,对本发明做进一步说明。

23.一种大规格镁合金圆坯半连续铸造工艺,包括如下步骤:第一步,坩埚内的镁合金经合金化、精炼和静置后,得到合格的镁合金熔体准备铸造;第二步,用氧气-乙炔枪对引锭头、分流盘进行充分预热,表面温度达到150-200℃之间;第三步,将水冷结晶器,二冷装置、三冷装置通水,水冷结晶器水量调整,一冷装置水在5-10m3/h。二冷装置水在3-15 m3/h。三冷装置水在10-20 m3/h;第四步,通过气体保护装置通入保护气体用于保护分流盘和水冷结晶器内熔体,用于避免熔体的氧化与燃烧;所述的保护气体为r-134a和co2的混合气体,其中r-134a的体积百分比为1~2%;第五步,在铺底的时候,需要用不锈钢扒渣板扒出分流盘内的夹杂,引导镁合金熔体均匀的从分流孔与分流口中流入水冷结晶器,用扒渣板搅动镁合金液,使其尽量均匀铺满引锭头;第六步,当镁液高度到达开车线时,启动铸造机,开车速度随着浇铸而加快,正常车速为18~28mm/min;第七步,当车速正常之后,扣上浇铸保护罩装置,控制好浇铸液面即可;第八步,当铸造长度达到铸机限位时,堵上堵头,停止浇入镁合金熔体,随后立即停车(停止铸造机),取出分流盘,取出浇铸管;第九步,等待坯料上表面达到100℃以下,将冷却水、保护气关闭,之后开车将坯料向下拉出结晶器。推开浇铸小车,吊出镁合金坯料,得到合格的坯料。

24.如图所示,一种大规格镁合金圆坯半连续铸造工艺,所使用的装置,包括水冷结晶器1,水冷结晶器1的上方设有分流盘2,水冷结晶器1的上方设有支架3,支架3通过加固钢筋4和分流盘2连接,支架3的两端分别设有用于调整分流盘高度的丝杆5,分流盘2的上方设有保护气装置6,水冷结晶器1下方设有二冷装置,二冷装置下方设有三冷装置,二冷装置和三冷装置依次通过螺杆7与水冷结晶器1连接,水冷结晶器1的底部设有引锭头8。

25.水冷结晶器,设有进水口和出水口,下部不设有出水孔。内胆上有螺旋,进水口在下方,从螺旋进入,最后到达结晶器上部的出水口流出。

26.分流盘主要有两部分,中部的圆盘和外部的圆环。圆盘和圆环由桥相连。圆盘上不设有出液孔。圆环内外设有出液孔,孔径大小在10-20mm之间。

27.分流盘由于受热变形大,所以分流盘上方有支架。用以加固分流盘的钢筋,以及调

整分流盘的高度的丝杆。

28.分流盘上方、支架下方固定保护气装置,保护气装置和分流盘分离。共有两套,分流盘上方1cm位置一个环形保护气圈,分流盘的小支架上,以及结晶器边缘设有另外一套保护气圈,由支撑片放置在水冷结晶器边上。

29.结晶器下方设有二冷装置,二冷装置主要有二冷水箱和两个进水口。二冷水箱在水冷结晶器下方,呈圆环状。二冷水箱下方设有出水孔,出水孔角度朝坯料方向倾斜40

°

二冷装置下方设有三冷装置。三冷装置主要有三冷水箱和两个进水口。水箱在水冷结晶器下方,呈圆环状。水箱下方设有出水孔,出水孔角度朝坯料方向倾斜40

°

。

30.水冷结晶器下方是引锭头。引锭头上有排气孔,以及边部设有小角度的燕尾槽。方便脱模。

31.实施例1本实施例中结晶器内套材质为铝合金。

32.本实施例中分流盘套材质为不锈钢。

33.本实施例中分流盘的上沿与模具上表面的垂直距离40-70mm。

34.本实施例中气体保护装置和保护气罐连接。

35.本实施例中的保护气体为r-134a和co2的混合气体,其中r-134a的体积百分比为1~2%。

36.本实施例中二冷、三冷水箱为不锈钢材质,是圆管构成环形装置。

37.本实施例中二冷水孔和三冷水孔的直径为范围在1~3mm。

38.本实施例中二冷水孔和三冷水孔的轴线与水平面的夹角范围在38

°

~40

°

。

39.本实施例中引锭头气孔均匀分布在引锭头上,数量为4个,引锭头气孔的直径15~35mm;引锭头固定柱焊接固定在铸造机上。

40.本发明实施例中的az31b镁合金圆坯直径为960mm,长度3200mm。成分按重量百分比含al 3.2%,zn 1%,mn 0.2%,余量为镁。

41.大规格镁合金圆坯的半连续铸造方法是采用上述装置,其中az31b按以下步骤进行:1)纯镁在电阻熔炼炉中熔炼,然后把温度控制在720-730℃,加入铝,锌,氯化锰三种合金元素。

42.2)合金化之后,将温度控制在720-730℃,进行熔剂精炼和氩气精炼。

43.3)精炼合格的镁合金液经过静置之后,温度控制在700℃左右,将浇铸管使用电加热加热到赤红色。在水冷结晶器表面涂一层耐高温润滑剂。用氧气-乙炔枪对引锭头、分流盘进行充分预热,表面温度达到150-200℃之间。

44.4)将水冷结晶器,二冷、三冷通水。结晶器水量调整,一冷水较大,由于az31b容易冷却,一冷7m3/h,二冷5m3/h,三冷15m3/h。

45.5)启动保护气装置,开始浇铸。镁合金液体在保护气氛围下进入分流盘,之后进入结晶器。

46.6)在铺底的时候,需要用不锈钢扒渣板扒出分流盘内的夹杂,引导镁合金熔体均匀的从分流孔与分流口中流入结晶器。用扒渣板让镁合金液尽量均匀铺满引锭头。

47.7)当镁液高度到达开车线时,启动铸造机。开车速度随着浇铸而加快。

48.8)最终车速为25mm/min,当车速正常之后,扣上浇铸保护罩装置,控制好浇铸液面即可。

49.9)当铸造长度达到铸机限位时,堵上堵头,停止浇入镁合金熔体,随后立即停车(停止铸造机),取出分流盘,取出浇铸管。

50.10)等待坯料上表面达到100℃以下,将冷却水、保护气关闭。之后开车将坯料向下拉出结晶器。推开浇铸小车,吊出镁合金坯料,得到合格的坯料。经检测a1元素和zn元素各方向均分布均匀。

51.实施例2方法同实施例1,不同点在于:(1)所制备的大规格镁合金圆坯为az80半连铸圆坯,铸造温度700℃;(2)az80镁合金圆坯直径为960mm,长度3200mm,成分按重量百分比含al 8.0%,zn 1%,mn0.2%,余量为镁。

52.(3)az80凝固速度相对慢,所以我们调整冷却水。一冷9m3/h,二冷10m3/h,三冷20m3/h。最终车速为22mm/min。保证了镁液的流动性和成形。成功浇铸出合格的产品。经检测al元素和zn元素各方向均分布均匀。