1.本发明属于金属表面处理领域,具体涉及一种低吸收低发射镁合金热控防护涂层的制备方法。

背景技术:

2.航空航天器在轨运行至远地点时,所处外部环境温度低,而航天器内部处于较高的恒温状态。因此航天器外层材料吸收内部高温,并持续性向航天器外部传到热量。因此航空航天器的外部材料需要具备热控性能,隔绝外部低温环境减少内部热能迅速损失。涂层的热控性能与力与涂层的吸收率及发射率相关,当涂层的吸收率降低,吸热能力降低,航天器产生的热量大部分会留在内舱;当涂层的发射率降低,可使涂层的散热能力降低,降低了热量由航天器外壳传导至低温环境的外太空中,避免了航天器热损过快。

3.目前开发的低吸收率低发射率热控涂层有两类:第一种为较为常用的具有粘合性的白色涂料,可黏附在材料的表面进而实现低吸收低发射率作用;另一种为应用较少的阳极氧化涂层,通过氧化层物质的特性降低涂层发射率;但缺点是以白色涂料涂层存下涂层与基体结合力不足,涂层易老化变质,涂层部分脱落后会加速基材腐蚀等问题;而阳极氧化涂层对材料发射率的降低能力有限。因此研究具备低吸收低射率,成分稳定,与基材结合力好的耐蚀热控涂层存在现实需求。

技术实现要素:

4.本发明提供一种低吸收低发射镁合金热控防护涂层的制备方法,能够解决涂层与基体结合力不足,涂层易老化变质,耐腐性及耐磨性较差的问题。

5.本发明的技术方案如下:

6.一种低吸收低发射镁合金热控防护涂层的制备方法,包括两个阶段;第一阶段为微弧氧化涂层制备阶段,电解液组分包括:铝酸钠8~10g/l、硅酸钠8~10g/l、氨水10~20ml/l、氟化钾5~10g/l、氢氧化钾2~6g/l和戊己醇30~50ml/l;工艺参数如下:电流密度3~6a/dm2,频率100~300hz,占空比20~40%,处理时间10~25min,温度25~35℃,给定电压上限范围380~450v;第二阶段为微弧氧化涂层后处理阶段,后处理液按份计量,每一份后处理液成分包括:环氧树脂30~50g、酚醛树脂20~30g、乙酸乙酯10~20ml、十二烷基苯磺酸钠5~10g、消泡剂20~50ml、铝粉10~30g、甲基丙烯酸10~30ml、硅油5~15ml和异丙醇10~30ml。

7.进一步地,所述的低吸收低发射镁合金热控防护涂层的制备方法,镁合金材料为mb8、zk61或az91d。

8.进一步地,所述的低吸收低发射镁合金热控防护涂层的制备方法,氨水的浓度为5wt.%-10wt.%。

9.进一步地,所述的低吸收低发射镁合金热控防护涂层的制备方法,通过氢氧化钾将电解液ph值调至12.50~13.00,然后加入氨水调节电解液ph值稳定在13.50~13.80。

10.进一步地,所述的低吸收低发射镁合金热控防护涂层的制备方法,所述戊己醇为优级纯,并可采用优级纯正丁醇40~60ml/l或优级纯甘油30~50ml/l替代。

11.进一步地,所述的低吸收低发射镁合金热控防护涂层的制备方法,所述环氧树脂可采用胺改性环氧树脂30~50g或聚氨酯树脂30~50g替代。

12.进一步地,所述的低吸收低发射镁合金热控防护涂层的制备方法,十二烷基苯磺酸钠可由琉基苯并噻唑5~10g替代。

13.进一步地,所述的低吸收低发射镁合金热控防护涂层的制备方法,所述铝粉可由铝粉浆50~100ml替代。

14.进一步地,所述的低吸收低发射镁合金热控防护涂层的制备方法,所述热控涂层的吸收率为0.23~0.34、发射率为0.29~0.38。

15.本发明的有益效果为:本发明的涂层具有低吸收率及低发射率的特点,与基材结合力强,涂层抗老化能力强,耐蚀耐磨性能较好。本发明能够使涂层耐蚀耐磨性能增加,并且提高涂层与基体的结合力;进一步在微弧氧化涂层的基础上进行后处理,引入铝降低涂层吸收率,引入十二烷基苯磺酸钠即可促使后处理液的混合同时可使涂层具备缓释效果,引入环氧树脂,酚醛树脂等可有效降低涂层的发射率,将后处理液混合后均匀喷涂在微弧氧化涂层上可是材料具备低吸收低发射的热控性能。因此与现有低吸收率低发射率的热控涂层相比,本发明所制备的涂层与基体结合力较强,耐蚀耐磨性能优良,即使外部涂层存在出现局部腐蚀内部基材仍具备较好的耐蚀性能。

附图说明

16.图1中,(a)为az91d合金基体图;(b)为微弧氧化热控防护涂层外观图;

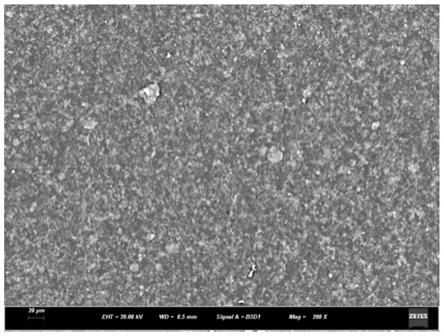

17.图2为低吸收低发射热控防护涂层的表面形貌放大图,放大倍数为500倍;

18.图3为低吸收率低发射率热控防护涂层的截面形貌放大图,放大倍数为500倍;

19.图4为以az91d为基材制备的低吸收低发射热控防护涂层的xrd图;图中,横坐标2θ代表衍射角(degree),纵坐标intensity代表相对强度(a.u.)。

具体实施方式

20.一种低吸收低发射镁合金热控防护涂层的制备方法,分两个阶段进行。第一阶段为微弧氧化涂层制备阶段,在微弧氧化涂层制备的过程中,电解液为铝酸钠8~10g/l,硅酸钠8~10g/l,氨水10~20ml/l,氟化钾5~10g/l,氢氧化钾2~6g/l,戊己醇30~50ml/l;工艺参数如下:电流密度3~6a/dm2,频率100~300hz,占空比20~40%,处理时间10~25min,温度25~35℃,给定电压上限范围380~450v。第二阶段为微弧氧化涂层后处理阶段,在涂层后处理过程中,后处理液按份计量,每一份后处理液成分为环氧树脂30~50g,酚醛树脂20~30g,乙酸乙酯10~20ml,十二烷基苯磺酸钠5~10g,消泡剂20~50ml,铝粉10~30g,甲基丙烯酸10~30ml,硅油5~15ml,异丙醇10~30ml。

21.以下,通过实施例进一步说明本发明的方法。

22.实施例1

23.样品前处理:az91d合金切割成40

×

40

×

5mm样品,通过240#、600#、1000#砂纸分别打磨30分后置于乙醇浸泡10min,吹干表面乙醇后干燥备用。

24.样片安装:将前处理后的合金与微弧氧化电源阳极端连接,将石墨板与微弧氧化电源阴极端连接,将合金与石墨板放置于电解槽对侧。

25.电解液配制:取铝酸钠8g/l,硅酸钠8g/l,氟化钾5g/l,氢氧化钾2g/l,戊己醇30ml/l置于烧杯中混合均匀,加入氨水10ml/l,测定溶液ph值至12.50以上。

26.微弧氧化电源工艺参数设定:电流密度3a/dm2,频率100hz,占空比20%,处理时间10min,温度25~35℃,给定电压上限范围380v。

27.样品制备过程中,在电解槽中安装电控搅拌机,搅拌速度为400r/min,同时电解槽内进行间接冷却,冷却温度设定为25℃。

28.后处理液配制:环氧树脂30g,酚醛树脂20g,乙酸乙酯10ml,十二烷基苯磺酸钠5g置于烧杯中混合30min后进行超声处理30min,依次加入甲基丙烯酸10ml,硅油5ml,异丙醇10ml,铝粉10g继续混合20min,加入消泡剂20ml,进行超声处理20min至后处理液色泽均匀,粘稠且无气泡。

29.镁合金微弧氧化涂层后处理:将后处理液置于喷枪中,并逐次喷涂在微弧氧化涂层表面,每次喷涂厚度增加5~10μm为宜,分三次进行喷涂,每次喷涂时间间隔6h以上。

30.本实施例所制备的微弧氧化导热涂层:吸收率为0.33,发射率为0.30。如图1所示,(a)为az91d合金基体图;(b)为微弧氧化热控涂层外观图;如图2所示,为低吸收率低发射率微弧氧化热控涂层的表面形貌放大图;如图3所示,低吸收率低发射率微弧氧化热控涂层的截面形貌放大图;如图4所示,为以az91d为基材制备的低吸收低发射率微弧氧化热控涂层的xrd图,由图可见,通过对微弧氧化涂层后处理,可将铝颗粒掺杂进涂层中降低吸收率。

31.实施例2

32.样品前处理:zk61合金切割成40

×

40

×

5mm样品,通过240#、600#、1000#砂纸分别打磨30分后置于乙醇浸泡10min,吹干表面乙醇后干燥备用。

33.样片安装:将前处理后的合金与微弧氧化电源阳极端连接,将石墨板与微弧氧化电源阴极端连接,将合金与石墨板放置于电解槽对侧。

34.电解液配制:取铝酸钠10g/l,硅酸钠8g/l,氟化钾7g/l,氢氧化钾4g/l,戊己醇40ml/l置于烧杯中混合均匀,加入氨水15ml/l,测定溶液ph值至12.80以上。

35.微弧氧化电源工艺参数设定:电流密度5a/dm2,频率200hz,占空比30%,处理时间18min,温度25~35℃,给定电压上限范围420v。

36.样品制备过程中,在电解槽中安装电控搅拌机,搅拌速度为500r/min,同时电解槽内进行间接冷却,冷却温度设定为25℃。

37.后处理液配制:环氧树脂40g,酚醛树脂25g,乙酸乙酯15ml,十二烷基苯磺酸钠5g置于烧杯中混合30min后进行超声处理30min,依次加入甲基丙烯酸20ml,硅油10ml,异丙醇20ml,铝粉20g继续混合30min,加入消泡剂40ml,进行超声处理40min至后处理液色泽均匀,粘稠且无气泡。

38.镁合金微弧氧化涂层后处理:将后处理液置于喷枪中,并逐次喷涂在微弧氧化涂层表面,每次喷涂厚度增加5~10μm为宜,分三次进行喷涂,每次喷涂时间间隔6h以上。

39.本实施例所制备的微弧氧化导热涂层:吸收率为0.28,发射率为0.32。

40.实施例3

41.样品前处理:mb8合金切割成40

×

40

×

5mm样品,通过240#、600#、1000#砂纸分别打

磨30分后置于乙醇浸泡10min,吹干表面乙醇后干燥备用。

42.样片安装:将前处理后的合金与微弧氧化电源阳极端连接,将石墨板与微弧氧化电源阴极端连接,将合金与石墨板放置于电解槽对侧。

43.电解液配制:取铝酸钠9g/l,硅酸钠10g/l,氟化钾10g/l,氢氧化钾6g/l,戊己醇50ml/l置于烧杯中混合均匀,加入氨水20ml/l,测定溶液ph值至13.00。

44.微弧氧化电源工艺参数设定:电流密度6a/dm2,频率400hz,占空比40%,处理时间25min,温度25~35℃,给定电压上限范围450v。

45.样品制备过程中,在电解槽中安装电控搅拌机,搅拌速度为600r/min,同时电解槽内进行间接冷却,冷却温度设定为25℃。

46.后处理液配制:环氧树脂50g,酚醛树脂30g,乙酸乙酯20ml,十二烷基苯磺酸钠10g置于烧杯中混合30min后进行超声处理40min,依次加入甲基丙烯酸30ml,硅油15ml,异丙醇30ml,铝粉30g继续混合40min,加入消泡剂30ml,进行超声处理40min至后处理液色泽均匀,粘稠且无气泡。

47.镁合金微弧氧化涂层后处理:将后处理液置于喷枪中,并逐次喷涂在微弧氧化涂层表面,每次喷涂厚度增加5~10μm为宜,分三次进行喷涂,每次喷涂时间间隔6h以上。

48.本实施例所制备的微弧氧化导热涂层:吸收率为0.25,发射率为0.37。