1.本发明属于铁矿石冶炼技术领域,具体涉及一种高比例褐铁矿的烧结方法。

背景技术:

2.褐铁矿是烧结配料中的一种主要原料。褐铁矿主要出产地为澳洲,目前品种主要有bhp杨迪、riotino哈杨迪、fmg混合粉、fmg超特粉等,烧损一般在8%以上,目前杨迪使用比例较高,单独使用比例可达到30%,其余褐铁矿比例基本维持在10%以下,还有较大的提升空间。烧结配料中褐铁矿比例提升后,可有效提高料层透气性,提高烧结产量。同时由于褐铁矿品位低,价格较低,比例提升后可降低烧结原料成本;随着铁矿资源的逐渐劣化,提升褐铁矿比例的使用成为许多企业的选择。

3.目前的研究使用报道表明:高褐铁矿比例烧结时,料层透气性过好,烧结速度快,烧结过程液相产生不充分,粘结相强度差,烧结矿成品强度差,成品率低,燃耗高。因此,虽然褐铁矿成本相对较低,但当使用比例较高时,会恶化烧结指标,不利于烧结生产的稳定。

技术实现要素:

4.解决的技术问题:针对上述高褐铁矿比例烧结时,烧结矿成品强度差,成品率低,燃耗高的技术问题,本发明提供了一种高比例褐铁矿的烧结方法。

5.技术方案:一种高比例褐铁矿的烧结方法,包括如下步骤:s1.将褐铁矿、铁精粉、巴西粉与其他含铁料混合为混匀矿,其中混匀矿中各组分加入质量百分比如下:褐铁矿40-65wt%,铁精粉5-15wt%,巴西粉15-20wt%,余量为其他含铁料;s2.将步骤s1得到的混匀矿与熔剂、燃料经过混合、制粒、布料、点火进行烧结。

6.进一步地,所述其它含铁料是铁品位》60%、烧损《8%的铁矿粉或含铁废料。

7.进一步地,步骤s1中所述褐铁矿的烧损值》8%。

8.进一步地,步骤s1中所述铁精粉的铁品位》60%,sio2含量为3-8wt%,粒级小于200目的的比例》70%。

9.进一步地,步骤s1中所述巴西粉的铁品位》62%,sio2含量在为1.4-5.0wt%,其中粒级小于0.5mm的量>25%。

10.进一步地,步骤s2中所述燃料为包含焦粉和无烟煤的混合燃料,其中无烟煤在燃料中的比例为0-25wt%。

11.进一步地,所述燃料中粒径《1mm的燃烧物的质量百分比《30%。

12.有益效果:本发明通过加入铁精粉和巴西粉使得高褐铁矿含量时依然能够保持较好的产品质量,其中铁精粉在烧结过程中可提供较多的粘结相,有利于烧结固结,而且铁精粉生成的粘结相强度高,有利于提高烧结矿成品物理强度,改善烧结矿成品粒度组成;巴西矿在烧结过程中主要作为骨架,巴西矿的加入也可提高物理强度,改善粒度组成。同时由于褐铁矿价

格相对较低,大比例配加褐铁矿后可降低烧结用矿成本,起到增效的作用。

具体实施方式

13.下面将对本发明实施例中的技术方案进行详细的描述,显然,所描述的实施例仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动的前提下所获得的所有其他实施例,都属于本发明保护的范围。

14.一种高比例褐铁矿的烧结方法,包括如下步骤:s1.将褐铁矿、铁精粉、巴西粉与其他含铁料混合为混匀矿,铁精粉为小粒级矿粉,可增加烧结料层中粘附粉量,增加粘结相量,而且铁精粉产生的粘结相与周围其它矿大颗粒粘结后强度高,可改善烧结矿成品粒度组成。巴西粉在烧结过程中主要作为骨架,配入后可提高烧结矿成品的物理强度,改善粒度组成。因此在大比例褐铁矿烧结时配加一定量铁精粉、巴西粉、控制燃料的结构及粒度组成,有利于改善大比例褐铁矿配加后的烧结效果。

15.s2.将步骤s1得到的混匀矿与熔剂、燃料混合后经过混匀、制粒、布料、点火进行烧结。

16.所述燃料为包含焦粉和无烟煤的混合燃料,其中无烟煤在燃料中的比例为0-25wt%;所述燃料中粒径《1mm的燃烧物的质量百分比《30%。燃料中《1mm的粒级偏多,无烟煤比例》25%,会影响燃料利用率,影响烧结产量质量。

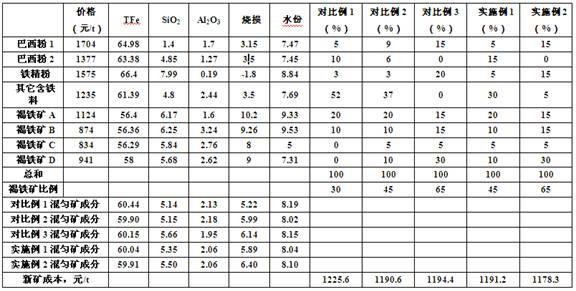

17.(1)混匀配矿选取四种烧损值》8%的褐铁矿,与铁精粉、巴西粉、其它含铁料按一定比例混合均匀为混匀矿。其中褐铁矿比例从基准的30%逐渐增加到65%,其它含铁料是铁品位》60%、烧损《8%的铁矿粉或含铁废料。具体成分及配矿方案如下表1所示:表1 各实施例及对比例配矿方案对比例1中的褐铁矿比例30%,铁精粉3%,巴西粉比例15%;对比例2相对对比例1改变了巴西粉的结构,以调整混匀矿硅,提高了褐铁矿比例到45%,但铁精粉比例继续维持在3%,与实施例1进行对比,即对比在相同褐铁矿比例条件下,增加铁精粉比例后的指标变化;对比例3主要与实施例2对比,即褐铁矿比例同时增加到65%,实施例2配加铁精粉比例15%,对比例3铁精粉配加比例20%,对比铁精粉比例对指标的影响。

18.(2)烧结及成品矿处理按照实验要求配比,保证最终烧结矿sio2、mgo及r不变的条件下,配加熔剂、燃料与(1)中混匀矿混匀、制粒、布料烧结。其中要控制燃料中无烟煤比例在0-20%,并控制燃料中《1mm粒级量《30%。烧结完毕将烧结后的烧结矿经过破碎,落下,筛分,计算分析烧结指标。

19.(3)实验结果烧结指标如下表2所示:表2各对比例及实施例的烧结指标由烧结指标可看出,实施例1、实施例2由于同步增加了铁精粉及巴西粉的比例,铁精粉的配加即增加了混合料中粘结相量而且其粘结相强度较高,并且有利于稳定料层的透气性;巴西粉在烧结过程中起到了骨架作用,有利于强度的提升;铁精粉及巴西粉的配加可弥补高比例褐铁矿对烧结带来的负面作用,因此烧结成品率、转鼓强度及固体燃耗均未恶化,并且利用系数也有提升。实施例1与对比例1-3相比,褐铁矿比例从30%增加到45%,利用系数提高了2.4%,成品率、转鼓及固体燃耗未发生大的变化;实施例1-2和对比例相比,褐铁矿从30%提高到了65%,利用系数提高了4.0%,成品率、转鼓及固体燃耗未发生大的变化。

20.增加褐铁矿比例时,如果不增加铁精粉配比或者增加过多铁精粉,由于铁精粉对透气性有一定的抑制作用,比例少,起不到抑制透气性的作用,由于此时褐铁矿比例升高,透气性过好,烧结速度加快,烧结质量下滑,成品率降低,产量降低,燃耗升高;比例过高,透气性过分抑制,会减慢烧结速度,虽然烧结矿质量提高,成品率提高,燃耗也降低,但由于烧结速度过慢,不利于产量的提高。对比例2相比对比例1,增加了褐铁矿比例,但未增加铁精粉比例,从烧结指标可看出,烧结速度增加了2.2mm/min,利用系数下降了8.0%,成品率降低了2.07个百分点,转鼓下降了1.4个百分点,燃耗增加了0.9kg/t,因此增加褐铁矿比例时必须要相应增加铁精粉比例,以抑制料层透气性,提高烧结质量;对比例3对比实施例2,褐铁矿比例在65%,实施例2铁精粉比例15%,对比例3铁精粉比例20%,对比例3相比实施例2烧结速度降低了3.58mm/min,成品率提高了0.67个百分点,转鼓提高了2个百分点,燃耗下降了0.5kg/t,但利用系数下降了19.2%,可认为铁精粉比例增加太多,过分抑制料层透气性,不利于烧结产量的提高。

21.本发明大幅提高褐铁矿比例,通过增加粘结相量多且强度高的铁精粉比例与起骨架作用的巴西粉比例,稳定了烧结料层的透气性,烧结各项指标均保持稳定,部分指标略有提高。同时由于褐铁矿价格相对较低,大比例配加后可降低烧结原料成本。

22.本实施方式只是对本专利的示例性说明而并不限定它的保护范围,本领域人员还可以对其进行局部改变,只要没有超出本专利的精神实质,都视为对本专利的等同替换,都在本专利的保护范围之内。