1.本实用新型属于芯片制造技术领域,涉及一种固定装置,尤其涉及一种晶圆片的溅射固定装置。

背景技术:

2.在半导体芯片制造过程中,晶圆片需要进行定点溅射,这种定点溅射对于位置精度要求极高。因此,如何保证晶圆片在溅射时不发生任何细微的位置移动对于提升芯片的制造精度至关重要。

3.由此可见,如何提供一种晶圆片的溅射固定装置,与晶圆片尺寸及溅射环境相适应,避免晶圆片在溅射过程中发生移动现象,从而提升芯片的制造精度,成为了目前本领域技术人员迫切需要解决的问题。

技术实现要素:

4.针对现有技术存在的不足,本实用新型的目的在于提供一种晶圆片的溅射固定装置,所述装置与晶圆片尺寸及溅射环境相适应,避免了晶圆片在溅射过程中发生移动现象,从而提升了芯片的制造精度。

5.为达此目的,本实用新型采用以下技术方案:

6.本实用新型提供一种晶圆片的溅射固定装置,所述晶圆片的溅射固定装置为与晶圆片尺寸相适应的圆环;所述圆环的外缘设置有内扣凸起;所述圆环的内缘设置有向心凸起;所述圆环上与内扣凸起相对的表面设置有喷砂区域;所述喷砂区域的内部设置有熔射区域;所述熔射区域的内部设置有彼此相接的花纹结构和s型凹凸结构;所述喷砂区域、熔射区域、花纹结构和s型凹凸结构分别独立地为圆环带。

7.本实用新型提供的装置通过在传统固定圆环的基础上增设一系列结构,不仅便于圆环表面的车削加工,而且所述圆环与晶圆片尺寸及溅射环境相适应,避免了晶圆片在溅射过程中发生移动现象,从而提升了芯片的制造精度。

8.优选地,所述圆环的外径为342-350mm,例如可以是342mm、343mm、344mm、345mm、346mm、347mm、348mm、349mm或350mm,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

9.优选地,所述圆环的内径为290-298mm,例如可以是290mm、291mm、292mm、293mm、294mm、295mm、296mm、297mm或298mm,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

10.优选地,所述圆环的厚度为4-5mm,例如可以是4mm、4.1mm、4.2mm、4.3mm、4.4mm、4.5mm、4.6mm、4.7mm、4.8mm、4.9mm或5mm,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

11.优选地,所述内扣凸起的高度为4-6mm,例如可以是4mm、4.2mm、4.4mm、4.6mm、4.8mm、5mm、5.2mm、5.4mm、5.6mm、5.8mm或6mm,但并不仅限于所列举的数值,该数值范围内

其他未列举的数值同样适用。

12.优选地,所述内扣凸起的厚度为7-8mm,例如可以是7mm、7.1mm、7.2mm、7.3mm、7.4mm、7.5mm、7.6mm、7.7mm、7.8mm、7.9mm或8mm,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

13.本实用新型中,所述内扣凸起的设置有助于在加工过程中固定圆环,以便于后续车削加工的顺利进行。

14.优选地,所述喷砂区域与向心凸起的边缘相接。

15.优选地,所述喷砂区域的宽度为18-20mm,例如可以是18mm、18.2mm、18.4mm、18.6mm、18.8mm、19mm、19.2mm、19.4mm、19.6mm、19.8mm或20mm,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

16.优选地,所述喷砂区域的粗糙度为4-6μm,例如可以是4μm、4.2μm、4.4μm、4.6μm、4.8μm、5μm、5.2μm、5.4μm、5.6μm、5.8μm或6μm,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

17.优选地,所述熔射区域与向心凸起的边缘距离为1-2mm,例如可以是1mm、1.1mm、1.2mm、1.3mm、1.4mm、1.5mm、1.6mm、1.7mm、1.8mm、1.9mm或2mm,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

18.优选地,所述熔射区域的宽度为15-16mm,例如可以是15mm、15.1mm、15.2mm、15.3mm、15.4mm、15.5mm、15.6mm、15.7mm、15.8mm、15.9mm或16mm,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

19.优选地,所述熔射区域的熔射厚度为150-250μm,例如可以是150μm、160μm、170μm、180μm、190μm、200μm、210μm、220μm、230μm、240μm或250μm,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

20.优选地,所述花纹结构由重复的单体图案围绕圆环圆心排列组成。

21.优选地,所述单体图案包括x形、v形或y形中的任意一种。

22.优选地,所述单体图案的深度为0.2-0.3mm,例如可以是0.2mm、0.21mm、0.22mm、0.23mm、0.24mm、0.25mm、0.26mm、0.27mm、0.28mm、0.29mm或0.3mm,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

23.优选地,所述s型凹凸结构的凸起高度和凹陷深度分别独立地为1.5-2mm,例如可以是1.5mm、1.55mm、1.6mm、1.65mm、1.7mm、1.75mm、1.8mm、1.85mm、1.9mm、1.95mm或2mm,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

24.优选地,所述花纹结构与s型凹凸结构的宽度之比为1:(0.8-1.2),例如可以是1:0.8、1:0.85、1:0.9、1:0.95、1:1、1:1.05、1:1.1、1:1.15或1:1.2,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

25.优选地,所述花纹结构与s型凹凸结构的宽度之和等于熔射区域的宽度。

26.优选地,所述晶圆片的溅射固定装置的整体平面度≤0.02mm,例如可以是0.002mm、0.004mm、0.006mm、0.008mm、0.01mm、0.012mm、0.014mm、0.016mm、0.018mm或0.02mm,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

27.本实用新型中,所述喷砂区域、熔射区域、花纹结构和s型凹凸结构相互配合,进一步避免了在固定晶圆片过程中进行定点溅射时反溅射物的脱落,从而提升了芯片的制造精

度。

28.与现有技术相比,本实用新型的有益效果为:

29.本实用新型通过在传统固定圆环的基础上增设一系列结构,不仅便于圆环表面的车削加工,而且所述圆环与晶圆片尺寸及溅射环境相适应,避免了晶圆片在溅射过程中发生移动现象,从而提升了芯片的制造精度。

附图说明

30.图1为本实用新型提供的晶圆片的溅射固定装置俯视图;

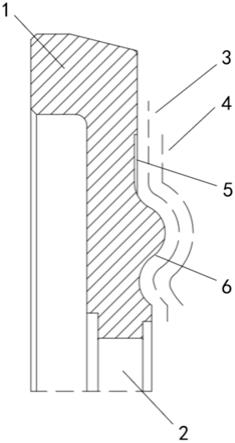

31.图2为本实用新型提供的晶圆片的溅射固定装置断面图;

32.图3为本实用新型提供的晶圆片的溅射固定装置断面放大图。

33.其中:1-内扣凸起;2-向心凸起;3-喷砂区域;4-熔射区域;5-花纹结构;6-s型凹凸结构。

具体实施方式

34.需要理解的是,在本实用新型的描述中,术语“中心”、“纵向”、“横向”、“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本实用新型和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本实用新型的限制。

35.需要说明的是,在本实用新型的描述中,除非另有明确的规定和限定,术语“设置”、“相连”、“连接”应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或一体连接;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通。对于本领域的普通技术人员而言,可以通过具体情况理解上述术语在本实用新型中的具体含义。

36.下面结合附图并通过具体实施方式来进一步说明本实用新型的技术方案。

37.实施例1

38.本实施例提供一种晶圆片的溅射固定装置,如图1所示,所述晶圆片的溅射固定装置为与晶圆片尺寸相适应的圆环;如图2所示,所述圆环的外缘设置有内扣凸起1;所述圆环的内缘设置有向心凸起2;如图3所示,所述圆环上与内扣凸起1相对的表面设置有喷砂区域3;所述喷砂区域3的内部设置有熔射区域4;所述熔射区域4的内部设置有彼此相接的花纹结构5和s型凹凸结构6;所述喷砂区域3、熔射区域4、花纹结构5和s型凹凸结构6分别独立地为圆环带。

39.本实施例中,所述圆环的外径为346mm,内径为294mm,厚度为4.5mm;所述内扣凸起1的高度为5mm,厚度为7.5mm;所述喷砂区域3与向心凸起2的边缘相接,宽度为19mm,粗糙度为5μm;所述熔射区域4与向心凸起2的边缘距离为1.5mm,宽度为15.5mm,熔射厚度为200μm;所述花纹结构5由重复的x形单体图案围绕圆环圆心排列组成,深度为0.25mm;所述s型凹凸结构6的凸起高度和凹陷深度分别独立地为1.75mm;所述花纹结构5与s型凹凸结构6的宽度之比为1:1,且两者宽度之和等于熔射区域4的宽度。

40.本实施例中,所述晶圆片的溅射固定装置的整体平面度为0.01mm。

41.本实施例提供的溅射固定装置在用于晶圆片的固定过程中,与晶圆片尺寸及溅射环境相适应,避免了晶圆片在溅射过程中发生移动现象,从而提升了芯片的制造精度。

42.实施例2

43.本实施例提供一种晶圆片的溅射固定装置,如图1所示,所述晶圆片的溅射固定装置为与晶圆片尺寸相适应的圆环;如图2所示,所述圆环的外缘设置有内扣凸起1;所述圆环的内缘设置有向心凸起2;如图3所示,所述圆环上与内扣凸起1相对的表面设置有喷砂区域3;所述喷砂区域3的内部设置有熔射区域4;所述熔射区域4的内部设置有彼此相接的花纹结构5和s型凹凸结构6;所述喷砂区域3、熔射区域4、花纹结构5和s型凹凸结构6分别独立地为圆环带。

44.本实施例中,所述圆环的外径为342mm,内径为290mm,厚度为4mm;所述内扣凸起1的高度为4mm,厚度为7mm;所述喷砂区域3与向心凸起2的边缘相接,宽度为18mm,粗糙度为4μm;所述熔射区域4与向心凸起2的边缘距离为1mm,宽度为15mm,熔射厚度为150μm;所述花纹结构5由重复的v形单体图案围绕圆环圆心排列组成,深度为0.2mm;所述s型凹凸结构6的凸起高度和凹陷深度分别独立地为1.5mm;所述花纹结构5与s型凹凸结构6的宽度之比为1:0.8,且两者宽度之和等于熔射区域4的宽度。

45.本实施例中,所述晶圆片的溅射固定装置的整体平面度为0.02mm。

46.本实施例提供的溅射固定装置在用于晶圆片的固定过程中,与晶圆片尺寸及溅射环境相适应,避免了晶圆片在溅射过程中发生移动现象,从而提升了芯片的制造精度。

47.实施例3

48.本实施例提供一种晶圆片的溅射固定装置,如图1所示,所述晶圆片的溅射固定装置为与晶圆片尺寸相适应的圆环;如图2所示,所述圆环的外缘设置有内扣凸起1;所述圆环的内缘设置有向心凸起2;如图3所示,所述圆环上与内扣凸起1相对的表面设置有喷砂区域3;所述喷砂区域3的内部设置有熔射区域4;所述熔射区域4的内部设置有彼此相接的花纹结构5和s型凹凸结构6;所述喷砂区域3、熔射区域4、花纹结构5和s型凹凸结构6分别独立地为圆环带。

49.本实施例中,所述圆环的外径为350mm,内径为298mm,厚度为5mm;所述内扣凸起1的高度为6mm,厚度为8mm;所述喷砂区域3与向心凸起2的边缘相接,宽度为20mm,粗糙度为6μm;所述熔射区域4与向心凸起2的边缘距离为2mm,宽度为16mm,熔射厚度为250μm;所述花纹结构5由重复的y形单体图案围绕圆环圆心排列组成,深度为0.3mm;所述s型凹凸结构6的凸起高度和凹陷深度分别独立地为2mm;所述花纹结构5与s型凹凸结构6的宽度之比为1:1.2,且两者宽度之和等于熔射区域4的宽度。

50.本实施例中,所述晶圆片的溅射固定装置的整体平面度为0.02mm。

51.本实施例提供的溅射固定装置在用于晶圆片的固定过程中,与晶圆片尺寸及溅射环境相适应,避免了晶圆片在溅射过程中发生移动现象,从而提升了芯片的制造精度。

52.对比例1

53.本对比例提供一种晶圆片的溅射固定装置,所述晶圆片的溅射固定装置除了去除喷砂区域3,其余结构及参数均与实施例1相同,故在此不做赘述。

54.本对比例提供的溅射固定装置在用于晶圆片的固定过程中,虽然与晶圆片尺寸及溅射环境相适应,避免了晶圆片在溅射过程中发生移动现象,但是无法有效防止反溅射物

的脱落,从而降低了芯片的制造精度。

55.对比例2

56.本对比例提供一种晶圆片的溅射固定装置,所述晶圆片的溅射固定装置除了去除熔射区域4,其余结构及参数均与实施例1相同,故在此不做赘述。

57.本对比例提供的溅射固定装置在用于晶圆片的固定过程中,虽然与晶圆片尺寸及溅射环境相适应,避免了晶圆片在溅射过程中发生移动现象,但是无法有效防止反溅射物的脱落,从而降低了芯片的制造精度。

58.对比例3

59.本对比例提供一种晶圆片的溅射固定装置,所述晶圆片的溅射固定装置除了去除花纹结构5,其余结构及参数均与实施例1相同,故在此不做赘述。

60.本对比例提供的溅射固定装置在用于晶圆片的固定过程中,虽然与晶圆片尺寸及溅射环境相适应,避免了晶圆片在溅射过程中发生移动现象,但是无法有效防止反溅射物的脱落,从而降低了芯片的制造精度。

61.对比例4

62.本对比例提供一种晶圆片的溅射固定装置,所述晶圆片的溅射固定装置除了去除s型凹凸结构6,其余结构及参数均与实施例1相同,故在此不做赘述。

63.本对比例提供的溅射固定装置在用于晶圆片的固定过程中,虽然与晶圆片尺寸及溅射环境相适应,避免了晶圆片在溅射过程中发生移动现象,但是无法有效防止反溅射物的脱落,从而降低了芯片的制造精度。

64.由此可见,本实用新型通过在传统固定圆环的基础上增设一系列结构,不仅便于圆环表面的车削加工,而且所述圆环与晶圆片尺寸及溅射环境相适应,避免了晶圆片在溅射过程中发生移动现象,从而提升了芯片的制造精度。

65.申请人声明,以上所述仅为本实用新型的具体实施方式,但本实用新型的保护范围并不局限于此,所属技术领域的技术人员应该明了,任何属于本技术领域的技术人员在本实用新型揭露的技术范围内,可轻易想到的变化或替换,均落在本实用新型的保护范围和公开范围之内。