1.本实用新型涉及生铁铸造技术领域,具体为一种便于脱模的生铁铸造产品用成型模具。

背景技术:

2.铸造生铁中的碳以片状的石墨形态存在,它的断口为灰色,通常又叫灰口铁,由于石墨质软,具有润滑作用,因而铸造生铁具有良好的切削、耐磨和铸造性能,但它的抗拉强度不够,故不能锻轧,只能用于制造各种铸件,如铸造各种机床床座、铁管等。

3.在对生铁进行铸造时,需要使用成型模具进行加工,而在成型模具在内部生铁成型后,上下模分离,成型件位于下模的成型腔中,由于成型腔是朝向下方的凹槽,导致其脱模较为不便。

4.现有技术中用于生铁铸造的成型模具不便于成型件脱模,且上下模分离也需要借助工具人力开启,不能够自动开启,使用起来较为不便,因此提出一种便于脱模的生铁铸造产品用成型模具,来解决上述提出的问题。

技术实现要素:

5.本实用新型针对现有技术中存在的技术问题,提供一种便于脱模的生铁铸造产品用成型模具,解决了现有技术中用于生铁铸造的成型模具不便于成型件脱模,且上下模分离也需要借助工具人力开启,不能够自动开启的问题。

6.本实用新型解决上述技术问题的技术方案如下:一种便于脱模的生铁铸造产品用成型模具,包括下模、容纳室、成型腔、脱模装置,所述下模的顶部开设有所述成型腔,下模的内部开设有位于成型腔下方的所述容纳室,容纳室的内部设有所述脱模装置。

7.所述脱模装置包括第一电机,所述容纳室的内部滑动安装有贯穿并延伸至成型腔内部的活动架,所述成型腔的内部滑动安装有与所述活动架固定连接的推板,容纳室的内部固定安装有位于所述第一电机左右两侧的第二电机,所述第二电机的输出轴上固定安装有与容纳室内壁转动连接的蜗杆,下模的内部滑动安装有顶杆,所述容纳室的内壁上固定安装有与所述顶杆滑动连接的滑动套,顶杆的顶部固定安装有贯穿延伸至下模顶部的顶板。

8.在上述技术方案的基础上,本实用新型还可以做如下改进。

9.进一步,所述下模的顶部卡合安装有与下模相配合的上模,所述上模和下模的外部贯穿安装有定位销。

10.进一步,所述活动架由两根竖杆和一根横板组成,横板的顶部贯穿开设有螺孔,所述第一电机的输出轴上固定安装有与螺孔相配合的螺杆,活动架通过螺杆与螺孔螺纹配合与第一电机螺纹连接,两根竖杆均贯穿延伸至所述成型腔的内部。

11.进一步,所述推板与所述成型腔的腔面形状相同,且与成型腔的内壁贴合滑动连接,推板的底部与所述活动架的竖杆固定连接。

12.进一步,所述顶杆位于成型腔内部的一端外部开设有螺纹,顶杆通过螺纹与所述蜗杆进行螺纹配合,从而实现顶杆与蜗杆螺纹连接。

13.进一步,所述下模的顶部开设有位于所述成型腔左右两侧的安装槽,所述顶板与安装槽相互卡合。

14.进一步,所述第二电机和所述蜗杆与顶杆的数量为两个,对称排布在第一电机左右两侧。

15.与现有技术相比,本申请的技术方案具有以下有益技术效果:

16.该便于脱模的生铁铸造产品用成型模具,通过第二电机、蜗杆带动顶杆推动顶板对上模进行推升,使得上下模具便于分离,同时通过第一电机、活动架配合推板,使得位于成型腔内部的成型件便于脱模,解决了现有技术中用于生铁铸造的成型模具不便于成型件脱模,且上下模分离也需要借助工具人力开启,不能够自动开启的问题。

附图说明

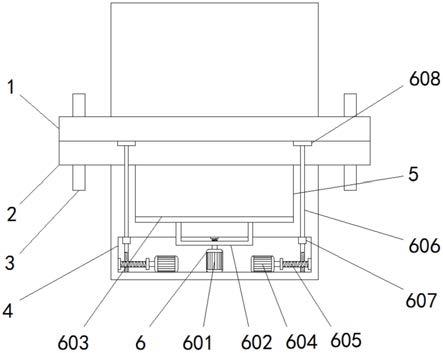

17.图1为本实用新型剖视图;

18.图2为本实用新型下模的外观图。

19.附图中,各标号所代表的部件列表如下:

20.1上模,2下模。3定位销,4容纳室,5成型腔,6脱模装置,601第一电机,602活动架,603推板,604第二电机,605蜗杆,606顶杆,607滑动套,608顶板。

具体实施方式

21.以下结合附图对本实用新型的原理和特征进行描述,所举实例只用于解释本实用新型,并非用于限定本实用新型的范围。

22.请参阅图1-2,本实施例中的一种便于脱模的生铁铸造产品用成型模具,包括下模2,下模2的顶部开设有位于成型腔5左右两侧的安装槽,顶板608与安装槽相互卡合,从而使得在上模1和下模2相互扣合的状态下顶板608能够卡合在安装槽内不影响加工,下模2的顶部开设有用于放置成型材料的成型腔5,下模2的内部开设有位于成型腔5下方的容纳室4,容纳室4用于安装各个部件,容纳室4的内部设有脱模装置6,下模2的顶部卡合安装有与下模2相配合的上模1,上模1和下模2的外部贯穿安装有定位销3,定位销3能够便于上模1和下模2进行连接。

23.本实施例中的,脱模装置6包括用于驱动脱模的第一电机601,容纳室4的内部滑动安装有贯穿并延伸至成型腔5内部的活动架602,活动架602由两根竖杆和一根横板组成,横板的顶部贯穿开设有螺孔,第一电机601的输出轴上固定安装有与螺孔相配合的螺杆,活动架602通过螺杆与螺孔螺纹配合与第一电机601螺纹连接,活动架602用于在螺纹配合下通过竖杆带动推板603进行向上滑动,两根竖杆均贯穿延伸至成型腔5的内部,并固定安装有推板603,推板603与成型腔5的腔面形状相同,且与成型腔5的内壁贴合滑动连接,从而使得成型腔5的腔内不与容纳室4相互连通,容纳室4的内部固定安装有位于第一电机601左右两侧用于驱动上模1和下模2分离的第二电机604,第二电机604的输出轴上固定安装有与容纳室4内壁转动连接的蜗杆605,下模2的内部滑动安装有顶杆606,第二电机604和蜗杆605与顶杆606的数量为两个,对称排布在第一电机601左右两侧,使得上模1和下模2通过左右两

侧的推动,使得分离轨迹垂直稳定,顶杆606位于成型腔5内部的一端外部开设有螺纹,顶杆606通过螺纹与蜗杆605进行螺纹配合,从而实现顶杆606与蜗杆605螺纹连接,从而使得顶杆606能够在外部螺纹与蜗杆605啮合下,向上滑动,容纳室4的内壁上固定安装有与顶杆606滑动连接的滑动套607,滑动套607用于对顶杆606进行滑动限位,放置顶杆606偏移,顶杆606的顶部固定安装有贯穿延伸至下模2顶部的顶板608,顶板608用于推动上模1与下模2分离。

24.上述实施例的工作原理为:

25.通过驱动第二电机604,使得第二电机604带动输出轴上固定连接的蜗杆605旋转,并在蜗杆605旋转下使得与蜗杆605啮合的顶杆606向上沿着滑动套607滑动,并带动顶板608向上顶起上模1,从而便于上模1与下模2分离,通过驱动第一电机601,使得第一电机601输出轴上螺纹配合的活动架602向上滑动,并推动顶部固定连接的推板603,使得位于成型腔5内部的成型件便于脱模。

26.以上所述仅为本实用新型的较佳实施例,并不用以限制本实用新型,凡在本实用新型的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本实用新型的保护范围之内。

技术特征:

1.一种便于脱模的生铁铸造产品用成型模具,其特征在于,包括下模(2)、容纳室(4)、成型腔(5)、脱模装置(6),所述下模(2)的顶部开设有所述成型腔(5),下模(2)的内部开设有位于成型腔(5)下方的所述容纳室(4),容纳室(4)的内部设有所述脱模装置(6);所述脱模装置(6)包括第一电机(601),所述容纳室(4)的内部滑动安装有贯穿并延伸至成型腔(5)内部的活动架(602),所述成型腔(5)的内部滑动安装有与所述活动架(602)固定连接的推板(603),容纳室(4)的内部固定安装有位于所述第一电机(601)左右两侧的第二电机(604),所述第二电机(604)的输出轴上固定安装有与容纳室(4)内壁转动连接的蜗杆(605),下模(2)的内部滑动安装有顶杆(606),所述容纳室(4)的内壁上固定安装有与所述顶杆(606)滑动连接的滑动套(607),顶杆(606)的顶部固定安装有贯穿延伸至下模(2)顶部的顶板(608)。2.根据权利要求1所述的一种便于脱模的生铁铸造产品用成型模具,其特征在于,所述下模(2)的顶部卡合安装有与下模(2)相配合的上模(1),所述上模(1)和下模(2)的外部贯穿安装有定位销(3)。3.根据权利要求1所述的一种便于脱模的生铁铸造产品用成型模具,其特征在于,所述活动架(602)由两根竖杆和一根横板组成,横板的顶部贯穿开设有螺孔,所述第一电机(601)的输出轴上固定安装有与螺孔相配合的螺杆,活动架(602)通过螺杆与螺孔螺纹配合与第一电机(601)螺纹连接,两根竖杆均贯穿延伸至所述成型腔(5)的内部。4.根据权利要求3所述的一种便于脱模的生铁铸造产品用成型模具,其特征在于,所述推板(603)与所述成型腔(5)的腔面形状相同,且与成型腔(5)的内壁贴合滑动连接,推板(603)的底部与所述活动架(602)的竖杆固定连接。5.根据权利要求1所述的一种便于脱模的生铁铸造产品用成型模具,其特征在于,所述顶杆(606)位于成型腔(5)内部的一端外部开设有螺纹,顶杆(606)通过螺纹与所述蜗杆(605)进行螺纹配合,从而实现顶杆(606)与蜗杆(605)螺纹连接。6.根据权利要求1所述的一种便于脱模的生铁铸造产品用成型模具,其特征在于,所述下模(2)的顶部开设有位于所述成型腔(5)左右两侧的安装槽,所述顶板(608)与安装槽相互卡合。7.根据权利要求1所述的一种便于脱模的生铁铸造产品用成型模具,其特征在于,所述第二电机(604)和所述蜗杆(605)与顶杆(606)的数量为两个,对称排布在第一电机(601)左右两侧。

技术总结

本实用新型涉及一种便于脱模的生铁铸造产品用成型模具,包括下模、容纳室、成型腔、脱模装置,所述下模的顶部开设有所述成型腔,下模的内部开设有位于成型腔下方的所述容纳室,容纳室的内部设有所述脱模装置,所述脱模装置包括第一电机,所述容纳室的内部滑动安装有贯穿并延伸至成型腔内部的活动架。该便于脱模的生铁铸造产品用成型模具,通过第二电机、蜗杆带动顶杆推动顶板对上模进行推升,使得上下模具便于分离,同时通过第一电机、活动架配合推板,使得位于成型腔内部的成型件便于脱模,解决了现有技术中用于生铁铸造的成型模具不便于成型件脱模,且上下模分离也需要借助工具人力开启,不能够自动开启的问题。不能够自动开启的问题。不能够自动开启的问题。

技术研发人员:叶飞文 李杰

受保护的技术使用者:盐城市龙万机械有限公司

技术研发日:2021.06.17

技术公布日:2022/1/28