1.本发明涉及链轮生产技术领域,尤其涉及一种高精度链轮冷挤压工艺。

背景技术:

2.链轮是一种带嵌齿式扣链齿的轮子,用以与节链环或缆索上节距准确的块体相啮合。链轮被广泛应用于化工、纺织机械、自动扶梯,木材加工,立体停车库,农业机械,食品加工、仪表仪器、石油等行业的机械传动等。链轮属于机械之中常见的驱动零件设备,针对其加工质量情况将会对机械的装配情况产生影响,甚至将会直接造成机械设备的运行以及使用寿命受到影响。

3.现有技术中,链轮生产加工主要采用铣削工艺,存在加工效率低,加工成本高,铣削机床设计、制造难度较大,加工产品品种单一,不能满足大批量生产需要等缺陷。对于大批量、机构固定的链轮,需要设计专用机床加工,成本较高,且品种单一化,不能满足大批量、多样化的市场需求。另外,链轮部件形状主要表现为齿形情况,针对链轮齿形部分的加工相对较难,现有技术加工出的链轮齿形精度较低,齿形部分表面质量达不到零件的技术要求,链轮机构在实际使用中工作平稳性差且使用寿命较短。基于上述陈述,本发明提出了一种高精度链轮冷挤压工艺。

技术实现要素:

4.本发明的目的是为了解决现有技术中铣削工艺生产链轮存在加工效率低、加工成本高、品种单一化,链轮齿形精度低,链轮使用寿命短等问题,而提出的一种高精度链轮冷挤压工艺。

5.一种高精度链轮冷挤压工艺,步骤:s1、按重量百分比计,称取原料c 1.2-2.8%、si 0.8-1.8%、mn 0.3-0.5%、ni 0.6-1.0%、al 0.32-0.48%、cr 0.28-0.42%、mg 0.12-0.18%、p 0.12-0.46%、s 0.05-0.15%、bi 0.04-0.08%、re 0.005-0.025%,余量为fe,备用;s2、将步骤s1中的各原料均匀投入真空感应炉中进行熔炼,升温至所有原料熔化后保温搅拌1-2h,得合金液;s3、参照零件工作图,将步骤s2中的合金液浇注至预热到320-380℃的模具中,浇注完成后,第一次降温至400-420℃,保温处理16-20h,然后第二次降温至室温即得毛坯件;s4、将步骤s3中所得的毛坯件进行抛丸处理和磷皂化处理,处理完成后,于室温下,对毛坯件进行冷挤压处理,冷挤成形后进行后处理即得所需的高精度链轮。

6.优选的,所述步骤s1中各原料的重量百分比如下:c 1.6-2.4%、si 1-1.6%、mn 0.35-0.45%、ni 0.7-0.9%、al 0.35-0.45%、cr 0.3-0.4%、mg 0.14-0.16%、p 0.2-0.4%、s 0.08-0.12%、bi 0.05-0.07%、re 0.01-0.02%,余量为fe。

7.优选的,所述步骤s1中各原料的重量百分比如下:c 2%、si 1.3%、mn 0.4%、ni 0.8%、al 0.4%、cr 0.35%、mg 0.15%、p 0.3%、s 0.1%、bi 0.06%、re 0.015%,余量为fe。

8.优选的,所述步骤s2中熔炼条件具体设定为:设定压强为22-40mpa,搅拌速率为450-650r/min,以4-9℃/s的升温速率升温至所有原料熔化后保温。

9.优选的,所述步骤s3中第一次降温速率为2.2-2.8℃/s,第二次降温速率为5.5-7.5℃/s。

10.优选的,所述步骤s4中的抛丸处理时间为18-30min。

11.优选的,所述步骤s4中的磷皂化处理工序为:先将进行抛丸处理后的毛坯件用稀硫酸酸洗3-8min,酸洗结束后水洗至中性,然后用由质量比1:10-50的磷酸和丙酮混合液磷化10-20min,磷化结束后再次水洗至中性,最后用皂化液浸泡12-18min,取出后自然干燥即可。

12.优选的,所述步骤s4中的冷挤压处理条件具体指:挤压压力为27-33mpa,挤压比为7-15,保压时间为8-15min。

13.优选的,所述步骤s4中后处理工序具体指:将冷挤成形后的链轮回炉升温至460-480℃,保温1-3h后水淬即得。

14.本发明提出的一种高精度链轮冷挤压工艺,具有以下有益效果:本发明采用fe、c、si、mn、ni、al、cr、mg、p、s、bi和re为原料,混合熔炼后浇注制成毛坯件,对毛坯件进行抛丸处理和磷皂化处理后进行冷挤压获得所需的高精度链轮,本发明原料配方科学,配比严谨,制得的链轮具有很高的综合力学性能,尤其具有突出的韧性和优异的耐磨性;本发明采用冷挤压工艺替代传统的铣削工艺生产链轮,具有加工效率高、生产成本低,链轮产品品质稳定,满足性能和品质要求,废品率低,组织致密,使用寿命长等优点,且链轮齿形精度高,可广泛应用于化工、纺织机械、自动扶梯,木材加工,立体停车库,农业机械,食品加工、仪表仪器、石油等行业的机械传动等。

具体实施方式

15.下面结合具体实施例对本发明作进一步解说。

16.实施例一s1、按重量百分比计,称取原料c 1.2%、si 0.8%、mn 0.3%、ni 0.6%、al 0.32%、cr 0.28%、mg 0.12%、p 0.12%、s 0.05%、bi 0.04%、re 0.005%,余量为fe,备用;s2、将步骤s1中的各原料均匀投入真空感应炉中进行熔炼,设定熔炼压强为22mpa,搅拌速率为450r/min,以4℃/s的升温速率升温至所有原料熔化后保温搅拌1h,得合金液;s3、参照零件工作图,将步骤s2中的合金液浇注至预热到320℃的模具中,浇注完成后,以2.2℃/s的降温速率第一次降温至400℃,保温处理16h,然后以5.5℃/s的降温速率第二次降温至室温即得毛坯件;s4、将步骤s3中所得的毛坯件进行抛丸处理18min,然后将进行抛丸处理后的毛坯件用稀硫酸酸洗3min,酸洗结束后水洗至中性,然后用由质量比1:10的磷酸和丙酮混合液磷化10min,磷化结束后再次水洗至中性,最后用皂化液浸泡12min,取出后自然干燥即可,处理完成后,于室温下,对毛坯件进行冷挤压处理,控制挤压压力为27mpa,挤压比为7,保压时间为8min,冷挤成形后回炉升温至460℃,保温1h后水淬即得所需的高精度链轮。

17.实施例二

本发明提出的一种高精度链轮冷挤压工艺,包括以下步骤:s1、按重量百分比计,称取原料c 1.6%、si 1%、mn 0.35%、ni 0.7%、al 0.35%、cr 0.3%、mg 0.14%、p 0.2%、s 0.08%、bi 0.05%、re 0.01%,余量为fe,备用;s2、将步骤s1中的各原料均匀投入真空感应炉中进行熔炼,设定熔炼压强为25mpa,搅拌速率为500r/min,以5℃/s的升温速率升温至所有原料熔化后保温搅拌1.2h,得合金液;s3、参照零件工作图,将步骤s2中的合金液浇注至预热到340℃的模具中,浇注完成后,以2.4℃/s的降温速率第一次降温至405℃,保温处理17h,然后以6℃/s的降温速率第二次降温至室温即得毛坯件;s4、将步骤s3中所得的毛坯件进行抛丸处理20min,然后将进行抛丸处理后的毛坯件用稀硫酸酸洗4min,酸洗结束后水洗至中性,然后用由质量比1:20的磷酸和丙酮混合液磷化12min,磷化结束后再次水洗至中性,最后用皂化液浸泡14min,取出后自然干燥即可,处理完成后,于室温下,对毛坯件进行冷挤压处理,控制挤压压力为28mpa,挤压比为9,保压时间为10min,冷挤成形后回炉升温至465℃,保温1.5h后水淬即得所需的高精度链轮。

18.实施例三本发明提出的一种高精度链轮冷挤压工艺,包括以下步骤:s1、按重量百分比计,称取原料c 2%、si 1.3%、mn 0.4%、ni 0.8%、al 0.4%、cr 0.35%、mg 0.15%、p 0.3%、s 0.1%、bi 0.06%、re 0.015%,余量为fe,备用;s2、将步骤s1中的各原料均匀投入真空感应炉中进行熔炼,设定熔炼压强为30mpa,搅拌速率为550r/min,以6℃/s的升温速率升温至所有原料熔化后保温搅拌1.5h,得合金液;s3、参照零件工作图,将步骤s2中的合金液浇注至预热到350℃的模具中,浇注完成后,以2.5℃/s的降温速率第一次降温至410℃,保温处理18h,然后以6.5℃/s的降温速率第二次降温至室温即得毛坯件;s4、将步骤s3中所得的毛坯件进行抛丸处理24min,然后将进行抛丸处理后的毛坯件用稀硫酸酸洗5min,酸洗结束后水洗至中性,然后用由质量比1:30的磷酸和丙酮混合液磷化15min,磷化结束后再次水洗至中性,最后用皂化液浸泡15min,取出后自然干燥即可,处理完成后,于室温下,对毛坯件进行冷挤压处理,控制挤压压力为30mpa,挤压比为12,保压时间为12min,冷挤成形后回炉升温至470℃,保温2h后水淬即得所需的高精度链轮。

19.实施例四本发明提出的一种高精度链轮冷挤压工艺,包括以下步骤:s1、按重量百分比计,称取原料c 2.4%、si 1.6%、mn 0.45%、ni 0.9%、al 0.45%、cr 0.4%、mg 0.16%、p 0.4%、s 0.12%、bi 0.07%、re 0.02%,余量为fe,备用;s2、将步骤s1中的各原料均匀投入真空感应炉中进行熔炼,设定熔炼压强为35mpa,搅拌速率为600r/min,以7℃/s的升温速率升温至所有原料熔化后保温搅拌1.8h,得合金液;s3、参照零件工作图,将步骤s2中的合金液浇注至预热到360℃的模具中,浇注完成后,以2.6℃/s的降温速率第一次降温至415℃,保温处理19h,然后以7℃/s的降温速率第二次降温至室温即得毛坯件;

s4、将步骤s3中所得的毛坯件进行抛丸处理28min,然后将进行抛丸处理后的毛坯件用稀硫酸酸洗7min,酸洗结束后水洗至中性,然后用由质量比1:40的磷酸和丙酮混合液磷化18min,磷化结束后再次水洗至中性,最后用皂化液浸泡16min,取出后自然干燥即可,处理完成后,于室温下,对毛坯件进行冷挤压处理,控制挤压压力为32mpa,挤压比为14,保压时间为14min,冷挤成形后回炉升温至475℃,保温2.5h后水淬即得所需的高精度链轮。

20.实施例五本发明提出的一种高精度链轮冷挤压工艺,包括以下步骤:s1、按重量百分比计,称取原料c 2.8%、si 1.8%、mn 0.5%、ni 1.0%、al 0.48%、cr 0.42%、mg 0.18%、p 0.46%、s 0.15%、bi 0.08%、re 0.025%,余量为fe,备用;s2、将步骤s1中的各原料均匀投入真空感应炉中进行熔炼,设定熔炼压强为40mpa,搅拌速率为650r/min,以9℃/s的升温速率升温至所有原料熔化后保温搅拌2h,得合金液;s3、参照零件工作图,将步骤s2中的合金液浇注至预热到380℃的模具中,浇注完成后,以2.8℃/s的降温速率第一次降温至420℃,保温处理20h,然后以7.5℃/s的降温速率第二次降温至室温即得毛坯件;s4、将步骤s3中所得的毛坯件进行抛丸处理30min,然后将进行抛丸处理后的毛坯件用稀硫酸酸洗8min,酸洗结束后水洗至中性,然后用由质量比1:50的磷酸和丙酮混合液磷化20min,磷化结束后再次水洗至中性,最后用皂化液浸泡18min,取出后自然干燥即可,处理完成后,于室温下,对毛坯件进行冷挤压处理,控制挤压压力为33mpa,挤压比为15,保压时间为15min,冷挤成形后回炉升温至480℃,保温3h后水淬即得所需的高精度链轮。

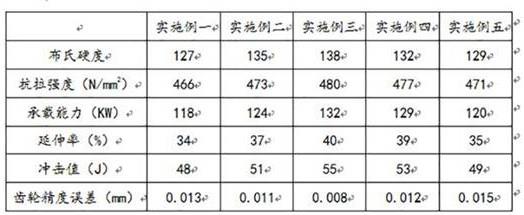

21.分别测试实施例一-五中制得的高精度链轮的性能,得出如下结果:表1:以上所述,仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,根据本发明的技术方案及其发明构思加以等同替换或改变,都应涵盖在本发明的保护范围之内。