1.本发明涉及金属材料热处理领域,特别是涉及一种中等强度钢轨及其生产方法。

背景技术:

2.随着国内外铁路运量的增加、轴重的加大、速度的提高,对钢轨质量或是性能的要求越来越高。同时,随着国内外钢轨厂家产能的扩大,技术的革新,钢轨供大于求局面进一步扩大,低成本高性能钢轨成为主流铁路的首选。

3.铁路依据运输条件分为客运专线铁路、货运专线铁路和客货混运铁路。国内外铁路以客运专线和客货混运线路为主流线路,占比达到90%以上。客运专线线路和客货混运铁路用钢轨需综合考虑钢轨强度级别、运量和成本经济性等方面。通过提高钢轨性能,降低钢轨单重,缩减钢轨使用量成为经济高效钢轨发展趋势。通常,客运专线线路和客货混运铁路用钢轨单重≤60kg/m。通过国内外钢轨服役跟踪,钢轨强度级别选择h350-h370级完全能满足客运专线和客货混运线路用钢轨使用要求。

技术实现要素:

4.针对现有技术中存在的不足,本发明的目的在于提供一种中等强度钢轨及其生产方法,在保证钢轨强度的同时提高钢轨的韧性,生产单重≤60kg/m、强度级别为h350-h370级钢轨。

5.为了实现上述目的,本发明提供的技术方案是:

6.一种中等强度钢轨,中等强度钢轨的化学成分的重量百分比为:碳0.70-0.90%、硅0.08-0.65%、锰0.69-1.31%、铬0.10-0.25%、磷≤0.020%、硫≤0.020%、以及铁96.85-98.41%。

7.进一步地,在中等强度钢轨中,硅和锰和铬的重量百分比的和小于等于1.9%。

8.进一步地,中等强度钢轨硬度为350-370hb。

9.进一步地,中等强度钢轨磨损量为≤0.40g。

10.一种中等强度钢轨生产方法,包括以下步骤:

11.步骤1,冶炼浇铸上述中等强度钢轨的钢坯;

12.步骤2,钢坯经过加热,轧制中等强度钢轨;

13.步骤3,利用轧制余热对中等强度钢轨进行热处理;

14.步骤4,对热处理后的中等强度钢轨全断面施加加速冷却。

15.进一步地,在步骤2中,钢坯加热温度为1200-1250℃,均热段保温时间为150-240min。

16.进一步地,在步骤3中,轧制余热温度为620-780℃。

17.进一步地,在步骤3中,对中等强度钢轨轨头踏面宽度50-60mm施加1-4℃/s冷却强度。

18.进一步地,在步骤3中,对中等强度钢轨轨头两侧宽度20-30mm施加2-6℃/s冷却强

度。

19.进一步地,在步骤4中,对中等强度钢轨全断面施加1-3℃/s加速冷却。

20.钢轨中常用的元素为碳、硅、锰、磷、硫、铬。其中,碳为影响最大元素,也是最经济的元素,铬能提高钢轨的淬硬层深度,保证钢轨良好的使用性能。

21.碳(c):碳是钢中最重要的合金元素,其含量、分布形态对钢的显微组织和力学性能具有重要影响。碳元素是奥氏体稳定元素,随着碳含量的増加,过冷奥氏体稳定性增大,c曲线的位置向右移动,马氏体相变的临界开始温度降低,贝氏体的孕育期变长。碳还是很强的间隙固溶强化元素,能强烈提高钢的强度。

22.硅(si):在炼钢过程中加硅作为还原剂和脱氧剂,硅置换固溶体形式存在于铁素体或高温奥氏体中,缩小奥氏体相区,硅的添加减缓碳原子的扩散,阻碍碳化物的析出。提高铁素体和奥氏体的硬度和强度,较锰、镍、铬、钨、铝和钒更强,显著提高钢的弹性极限、屈服强度和屈强比,并提高疲劳性能。

23.锰(mn):在炼钢过程中,锰是良好的脱氧剂和脱硫剂,锰能够提高钢的淬透性,改善其热加工性能。锰作为弱碳化物形成元素和奥氏体稳定元素,虽然在基体中对碳化物的扩散阻碍能力较弱,但是其强烈的溶质“类拖曳”作用会阻碍富碳奥氏体的进一步分解。

24.磷(p):在一般情况下,磷是钢中有害元素,增加钢的冷脆性,使焊接性能变坏,降低塑性,使冷弯性能变坏。

25.硫(s):硫在通常情况下也是有害元素。使钢产生热脆性,降低钢的延展性和韧性,在锻造和轧制时造成裂纹。硫对焊接性能也不利,降低耐腐蚀性。

26.铬(cr):铬能够提高奥氏体相变温度,推迟高温相变反应。铬对相变的具体影响如下:铬是铁素体稳定元素,能够缩小奥氏体区,提高奥氏体的相变温度;铬能够降低碳原子在奥氏体中的扩散速率。铬在奥氏体中的扩散速率比碳低3-5个数量级。在较高温度下进行的贝氏体转变过程中合金元素的重新分配,因为铬与碳的扩散速度差异,使过冷奥氏体向受扩散机制控制的贝氏体相变过程被推迟;铬能够提高自主扩散铁原子的激活能,降低铁原子扩散的协调性,因此能够推迟超快冷奥氏体的高温相变;铬是强碳化物形成元素,铬原子和碳原子结合倾向强烈,这使连贯相界向前推移的难度增大,因此推迟了贝氏体的转变过程。

27.因此,通过成分和性能数据回归分析,本发明的中等强度钢轨成分为0.70-0.90%的碳,0.08-0.65%的硅,0.69-1.31%的锰,0.10-0.25%的铬,≤0.020%的磷,≤0.020%的硫,以及98.41-96.85%重量的铁。

28.本发明的有益效果为:

29.本发明的中等强度钢轨及其生产方法,提出了低成本成分设计和高效长尺钢轨生产。同时,利用轧制余热进行热处理,在提高钢轨性能的同时,结合线路使用条件,降低踏面硬度,保证轨头踏面和轨底冷却统一性,降低钢轨残余应力,以满足低成本高性能钢轨使用要求。本发明的中等强度钢轨的钢轨硬度350-370hb,磨损量≤0.40g,接触疲劳寿命≥50000次,610mm长钢轨轨腰张开度≤3.0mm/400mm,是一种低成本、免维护、长寿命铁路用钢轨。

30.中等强度钢轨主要应用于客运专线或是客货混运铁路,解决了国际绝大部分铁路线路需求,采用本发明方法生产的中等强度钢轨,特别适宜年运量介于2000-5000万吨运量

的低成本高人工偏僻铁路线路用钢轨,具有良好的经济效益和市场前景。

31.中等强度因其强度适中,耐磨性和疲劳性能优异,成本低廉,未来必将在北美、南美及澳洲等国家铺设使用,也是攀钢未来出口钢轨主力产品,具有良好的经济效益和市场前景。根据国贸公司2020年12月统计数据,钢轨边际效益达1000元/吨,以成功推广后年产3万吨计算,可至少新增经济效益3000万元以上。同时,将带动攀钢钢轨全系列产品的推广和应用。

附图说明

32.图1显示本发明的中等强度钢轨的热处理位置的示意图;

33.图2显示磨耗与接触疲劳裂纹扩展速率平衡示意图;

34.图3显示滚动接触疲劳试样取样位置示意图;

35.图4a显示滚动接触疲劳试样尺寸的截面图;

36.图4b显示滚动接触疲劳试样尺寸的俯视图。

具体实施方式

37.为了使本发明的目的、技术方案及优点更加清楚明白,下面结合实施例及附图,对本发明进行进一步详细说明。应当理解,此处所描述的具体实施例仅用以解释本发明,并不用于限定本发明。

38.本发明提供的中等强度钢轨,其中中等强度钢轨的化学成分的重量百分比为:碳0.70-0.90%、硅0.08-0.65%、锰0.69-1.31%、铬0.10-0.25%、磷≤0.020%、硫≤0.020%、以及铁96.85-98.41%。在中等强度钢轨中,硅和锰和铬的重量百分比的和小于等于1.9%。

39.本发明的中等强度钢轨硬度为350-370hb,磨损量≤0.40g,接触疲劳寿命≥50000次,610mm长钢轨轨腰张开度≤3.0mm/400mm。特别适宜年运量介于2000-4000万吨运量的低成本高人工偏僻铁路线路用钢轨。

40.本发明提供的中等强度钢轨生产方法,包括以下步骤:

41.步骤1,冶炼浇铸本发明的中等强度钢轨的钢坯,中等强度钢轨的化学成分的重量百分比为:碳0.70-0.90%、硅0.08-0.65%、锰0.69-1.31%、铬0.10-0.25%、磷≤0.020%、硫≤0.020%、以及铁96.85-98.41%;

42.步骤2,钢坯经过加热,钢坯加热温度为1200-1250℃,均热段保温时间为150-240min,轧制中等强度钢轨;

43.步骤3,利用轧制余热对中等强度钢轨进行热处理,其中轧制余热温度为620-780℃,对中等强度钢轨轨头踏面宽度50-60mm施加1-4℃/s冷却强度,对中等强度钢轨轨头两侧宽度20-30mm施加2-6℃/s冷却强度;

44.步骤4,对热处理后的中等强度钢轨全断面施加加速冷却,对中等强度钢轨全断面施加1-3℃/s加速冷却。

45.硬度与磨耗直接相关,磨耗与接触疲劳性能成交互作用。通过合理设计钢轨轨头踏面硬度区间,合理设计钢轨磨耗,匹配良好的接触疲劳性能,促进钢轨综合的服役性能。

46.钢轨强度较低时,磨损量提高,耐磨性不足。当钢轨强度较高时,耐磨性提高,轨面

表层不能被及时磨掉,在接触应力的反复作用下,塑性耗竭,导致产生裂纹并扩展。要使磨损寿命与接触疲劳寿命有一综合的良好匹配,就应将磨耗速率控制在图2中点“b”这一理想位置。要达到此目的,就应该合适设计钢轨强度。

47.在下面描述本发明的中等强度钢轨生产方法的实施例。

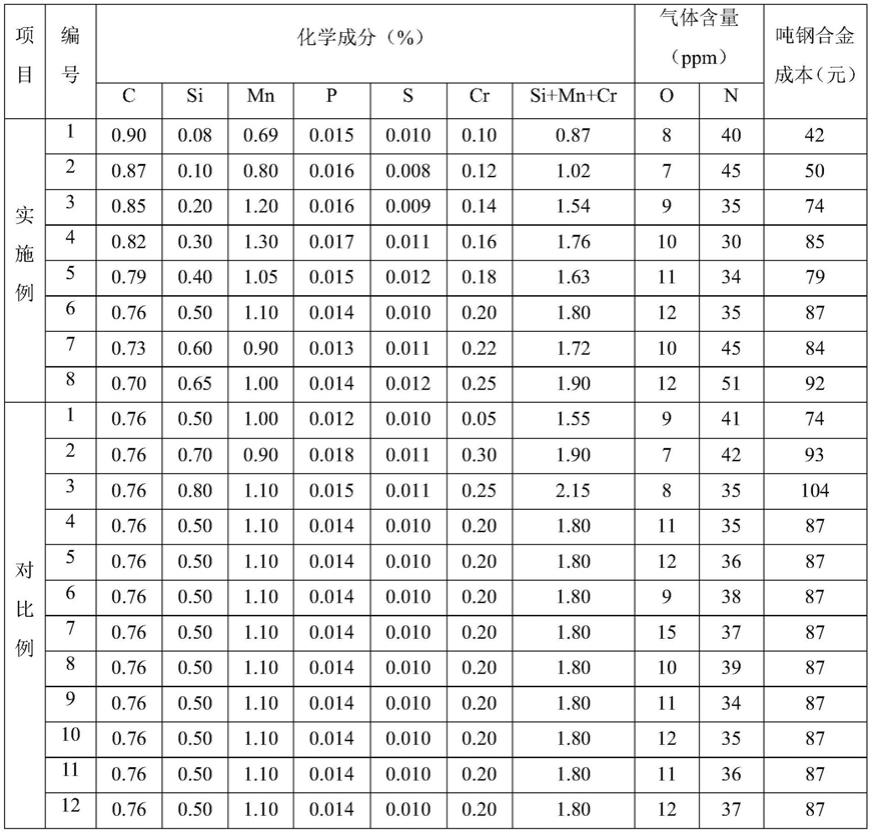

48.实施例中等强度钢轨和对比例钢轨的化学成分及重量百分比如表1所示。实施例中化学成分重量百分比为:碳0.70-0.90%、硅0.08-0.65%、锰0.69-1.30%、铬0.10-0.25%、磷0.013-0.017%、硫0.008-0.012%、其余为铁,硅和锰和铬的重量百分比的和为0.87-1.90%,吨钢合金成本为42-92元/吨。对比例中化学成分重量百分比为:碳0.76%、硅0.5-0.8%、锰0.9-1.1%、铬0.05-0.30%、磷0.012-0.018%、硫0.010-0.011%、其余为铁,硅和锰和铬的重量百分比的和为1.55-2.15%,吨钢合金成本为74-104元/吨。

49.表1化学成分

[0050][0051]

[0052]

实施例中等强度钢轨和对比例钢轨按照表1的化学成分及重量百分比经冶炼浇铸为钢坯。钢坯经过加热,钢坯加热温度为1200-1250℃,均热段保温时间为150-240min,轧制为中等强度钢轨。轧制后的中等强度钢轨,利用轧制余热采用不同的热处理工艺进行热处理,热处理工艺在表2中显示。

[0053]

表2热处理工艺

[0054][0055][0056]

实施例中等强度钢轨中轧制终冷温度为620-780℃,轨头踏面宽度为50-60mm,轨头踏面冷速为1-4℃/s,轨头两侧宽度为20-30mm,轨头两侧冷速为2-6℃/s,如图1所示;对比例中钢轨轧制终冷温度为600-800℃,轨头踏面宽度为40-70mm,轨头踏面冷速为0.9-5℃/s,轨头两侧宽度为15-35mm,轨头两侧冷速为1.5-6.5℃/s。

[0057]

检测实施例中等强度钢轨和对比例钢轨的氧含量和氮含量,如表1中所显示。实施例中等强度钢轨中氧含量为7-12ppm,氮含量为30-51ppm,对比例钢轨中氧含量为6-15ppm,

氮含量为34-42ppm。

[0058]

按照tb/t 2344-2012标准,对实施例和对比例钢轨轨头踏面位置进行hbw10/3000布氏硬度检验。检验结果如表3所示。实施例中等强度钢轨中踏面硬度平均值为350.4-369.2hbw10/3000;对比例钢轨中踏面硬度平均值为330.8-383.8hbw10/3000。

[0059]

对实施例中等强度钢轨和对比例钢轨试样在mm-200磨损试验机,采用双盘对磨,试验转数为200转/分。以u75v热轧轨试样为对磨样,位于主动轴上,模拟车轮;对实施例中等强度钢轨和对比例钢轨试样为正磨样,位于从动轴上,模拟钢轨。对磨样和正磨样直径均为36mm。在相对滑差为10%的条件下,开展不同载荷、不同转数的磨损试验,如表3,其中表3中的p代表珠光体、m代表马氏体。实施例中等强度钢轨磨损负荷为980n,转数为10万次,磨损量为0.37-0.40g,接触疲劳寿命为42123-72314次;对比例钢轨磨损负荷为980n,转数为10万次,磨损量为0.28-0.50g,接触疲劳寿命为22124-81254次。

[0060]

按图3在钢轨中加工接触疲劳试验,按图4a和4b进行试样加工。在time m8123滚动接触疲劳磨损试验机上,对磨样采用u75v热轧钢轨试样,接触应力为1400mpa,转速为400rpm,滑差为1%,采用干磨方式。疲劳寿命判定依据振动信号3mm/s。

[0061]

表3踏面硬度、残余应力、平直度以及磨损和接触疲劳

[0062][0063]

本发明通过低成本铬微合金化成分冶炼、钢坯加热及轧制,利用轧制余热进行热处理,采用碳-铬-冷速关系,系统掌握钢轨临界冷速为6℃/s。通过热处理冷却位置和宽度,提高钢轨轨头强度,保证线路运行要求。结合客运专线铁路和客货混运铁路运行特点,降低轨头顶面硬度,保证钢轨具备良好的轮轨匹配关系。通过轨头顶面和轨低中心相同的冷却方式,保证钢轨热处理过程中,钢轨冷却弯曲变形的一致性,降低钢轨残余应力,保障钢轨安全运行。

[0064]

本发明按照客运专线和客货混运铁路用钢轨线路条件,结合磨损和接触疲劳关系特点,设计了钢轨最佳强度指标h350-h370级,并设计了钢轨化学成分和相对应的热处理工

艺。通过热处理工艺,提高钢轨强度、降低了钢轨残余应力和平直度,保障了线路运行的安全性和平顺性。

[0065]

以上所述实施例仅表达了本发明的实施方式,其描述较为具体和详细,但并不能因此而理解为对本发明专利范围的限制。应当指出的是,对于本领域的普通技术人员来说,在不脱离本发明构思的前提下,还可以做出若干变形和改进,这些都属于本发明的保护范围。