1.本技术涉及波纹锯片模具技术的领域,尤其是涉及一种新型石墨波纹片烧结间隔垫。

背景技术:

2.目前国内金刚石圆锯片中主要有无压烧结锯片、热压烧结锯片、高频焊接锯片、激光焊焊接锯片等各种方式的金刚石锯片。无压和热压烧结锯片目前还是市场的主流。而波纹片则是一种相对较薄,用于切割石材、砖块、混凝土、研磨性建材的一种锯片,多是热压烧结成型。

3.金刚石圆锯片烧结工序,即在高温高压条件下,将冷压成型的金刚石圆锯片毛坯,烧结成有高强度的半成品。烧结间隔垫是一种在烧结过程中放置于金刚石圆锯片之间的片状模具,主要作用是防止粘连,固定形状,保证刀头尺寸。烧结过程中,通过向刀头与烧结间隔垫之间施加压力以使得刀头形成一定的形状。

4.针对上述中的相关技术,发明人认为存在有施加压力时,烧结间隔垫容易损害的缺陷。

技术实现要素:

5.为了改善施加压力,烧结间隔垫容易损害的问题,本技术提供一种新型石墨波纹片烧结间隔垫。

6.本技术提供的一种新型石墨波纹片烧结间隔垫采用如下的技术方案:

7.一种新型石墨波纹片烧结间隔垫,包括基片,基片呈圆环状,基片的外周面处固定设置有延伸环部,基片的两侧靠近延伸环部的位置设置有多个沿基片周向排列的热压凸条,热压凸条背离基片的一侧低于延伸环部侧面。

8.通过采用上述技术方案,刀头在烧结过程中为等体积投料,所有部分质量相同,通过间隔垫的烧结工序使得刀头形成凹凸不平的波纹面,热压凸条起到波纹面成型的作用,为了使得刀头上波纹面波峰更薄的效果,在烧结过程中必须加压,但加压过程中烧结垫容易发生损害,热压凸条比基片的一侧低时,可以减少热压凸条凸起的高度,从而使得同等下压量条件,热压凸条的受到的压力较小,间隔垫不易损害。

9.优选的,所述热压凸条背离基片一侧与延伸环部之间的深度差距离为0.15-0.4mm。

10.通过采用上述技术方案,深度差的范围通过刀头的厚度进行改变,刀头厚度约厚深度差值越大。本深度差的范围不会影响刀头产品的外观,也不影响刀头波纹槽的排屑作用,但能够有效的提高间隔垫的使用寿命。

11.优选的,多个所述热压凸条之间形成成型凹槽,成型凹槽的深度小于配套使用的刀头厚度的1/2。

12.通过采用上述技术方案,成型凹槽的深度小于刀头厚度的1/2时,等体积投料的情

况下,成型凹槽的深度越小,刀头成型所需的力就越小,刀头成型所需的力越小,间隔垫烧结过程中越不容易损坏。

13.优选的,所述热压凸条沿基片径向的两侧呈倾斜设计,热压凸条沿基片径向两侧的倾斜方向相同。

14.通过采用上述技术方案,热压凸条沿基片径向的两侧的倾斜设计,可以方便间隔垫的脱模。

15.优选的,所述热压凸条沿基体径向两侧与基片之间的倾斜角度为30-40

°

。

16.通过采用上述技术方案,在满足刀头倾斜强度的条件下,倾斜角度30-40

°

范围脱模效果最好。

17.优选的,所述热压凸条背离延伸环部的一端开设有波纹槽,波纹槽沿热压凸条的长度方向延伸。

18.通过采用上述技术方案,波纹槽的设计,可以使得刀头在压制成型时形成波纹的效果,可以提高刀头使用时的强度和打磨效果。

19.优选的,所述波纹槽沿热压凸条长度方向的两侧内壁呈倾斜设计,波纹槽沿热压凸条长度方向的两侧内壁倾斜的方向为朝着背离基片的方向相互远离。

20.通过采用上述技术方案,波纹槽的形状设计,可以提高刀头从间隔垫上脱模的效率,相较于波纹槽内壁的垂直设计,倾斜的设计可以使得刀头更容易脱离。

21.优选的,所述波纹槽的深度为0.05-0.2mm。

22.通过采用上述技术方案,在满足刀头强度情况下,波纹槽的深度范围为0.05-0.2mm时,即能赋予刀头波纹的效果又能较好的保证刀头的强度。

23.综上所述,本技术包括以下至少一种有益技术效果:

24.1.热压凸条比基片的一侧低时,热压凸条的受到的压力较小,间隔垫不易损害;

25.2.热压凸条侧面倾斜的设计,使得刀头容易从间隔垫上脱模;

26.3.波纹槽的设计,可以使得刀头在压制成型时形成波纹的效果,提高刀头使用时的强度和打磨效果。

附图说明

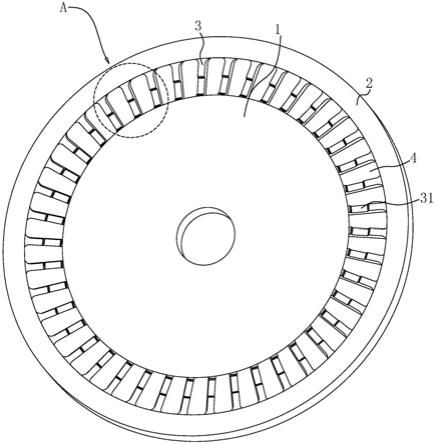

27.图1是本技术实施例中国的一种新型石墨波纹片烧结间隔垫的结构示意图;

28.图2是图1中a部的放大示意图。

29.附图标记说明:1、基片;2、延伸环部;3、热压凸条;31、波纹槽;4、成型凹槽。

具体实施方式

30.以下结合附图1-2对本技术作进一步详细说明。

31.本技术实施例公开一种新型石墨波纹片烧结间隔垫。

32.参照图1,一种新型石墨波纹片烧结间隔垫包括基片1、延伸环部2和热压凸条3。基片1、延伸环部2和热压凸条3相互固定。本技术在使用时,将烧结间隔垫放置在相邻两个波纹片之间,通过向波纹片和刀头加温加压,波纹片上刀头会在热压凸条3的挤压定型作用下形成凹凸不平的波纹面。波纹面上的凹槽,便于刀头使用时的排屑和散热。

33.参照图1,基片1呈圆环状,延伸环部2设置在基片1的外周处,延伸环部2与基片1一

体成型,延伸环部2和基片1均为石墨材质制成。延伸环部2的设置可以保证烧结工作具有充足的烧结空间,隔离外界,起到保护防尘的效果。热压凸条3设置有多个,多个热压凸条3沿基体的周向设置在基体与延伸环部2的连接处。热压凸条3与基片1、延伸环部2一体成型制成,热压凸条3也为石墨材质。石墨材质具有重量轻,烧结过程更节能,锯片基体变形小等优点。

34.参照图2,热压凸条3的长度方向相较于基片1的径向呈倾斜设计。热压凸条3背离基片1的一侧低于延伸环部2的侧面。刀头在烧结的过程中,烧结垫上热压凸条3的受力相较于整个间隔垫的受力不均匀,热压凸条3受力更大,容易导致热压凸条3发生损害或碎裂,当热压凸条3相较于延伸环部2低时,在同等下压量条件下,热压凸条3受到的压力更小,不容易发生碎裂和磨损。

35.参照图2,相邻两个热压凸条3之间形成成型凹槽4。热压凸条3沿基片1径向的两侧呈倾斜设计,热压凸条3位于基片1径向的两侧倾斜方向相同。热压凸条3的倾斜设计,使得成型凹槽4在压制刀头形成凸起时,刀头上凸起可以相对于间隔垫进行转动脱离,通过转动刀头可以使得刀头与间隔垫之间产生一个相互脱离的力,便于了操作人员的对刀头的脱模;相较于热压凸条3两侧垂直于间隔垫的设计,操作人员将刀头相对于间隔垫垂直于间隔垫的方向拔出不方便对刀头进行施力,倾斜的设计提高了操作人员的操作便捷度。且经验证,热压凸条3沿基体径向两侧与基片1之间的倾斜角度为30-40

°

时,刀头相较于间隔垫的脱模较为方便。

36.参照图2,热压凸条3背离延伸环部2的一端开设有波纹槽31,波纹槽31沿热压凸条3的长度方向延伸。波纹槽31的设计,使得刀头上的凹槽呈波纹状,提高了刀头的强度,又能够保证刀头的排屑和散热能力。波纹槽31沿热压凸条3长度方向的两侧内壁呈倾斜设计,且波纹槽31沿热压凸条3长度方向的两侧内壁倾斜的方向为朝着背离基片1的方向相互远离。波纹槽31倾斜的设计,使得刀头与间隔垫之间形成斜面的接触,且斜面可以使得间隔垫对刀头一个向外的挤压力,从而方便了刀头从间隔垫上的脱模。

37.热压凸条3的上各个部位尺寸在不影响刀头使用的情况下,又为了提高石墨材质的使用寿命。经验证,热压凸条3上的各个部位尺寸如下时,热压凸条3的抗压能力较好,烧结时不易损害:

38.热压凸条3背离基片1一侧与延伸环部2之间的深度差距离为:0.15-0.4mm。

39.成型凹槽4的深度小于配套使用的刀头厚度的1/2。

40.波纹槽31的开设深度为:0.05-0.2mm。

41.石墨材质具有重量轻,烧结过程更节能,锯片基体变形小等优点,但是石墨材质易碎,承压差,限制了石墨材质烧结间隔垫在热压波纹片产品生产中应用。本专利通过改进石墨垫的设计形式,保证在整个烧结过程中石墨波纹间隔垫受力均匀,无刚性挤压。既能满足刀头在烧结过程中有足够的压力,使刀头能达到尺寸和外观要求,同时解决了石墨烧结垫易碎的问题。

42.以上均为本技术的较佳实施例,并非依此限制本技术的保护范围,故:凡依本技术的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内。