1.本发明属于挤压压铸技术领域,具体涉及超低速挤压压铸生产方法及铝合金压铸件。

背景技术:

2.目前市面上的挤压压铸的工艺,主要分为卧式合模卧式压射、卧式合模立式压射和立式合模立式压射的方式,但整个工艺布局均是采用传统连续保温炉或机边熔化保温一体炉,通过给汤机给汤、低速压射(一般小于0.6m/s)、增压、保压的方式实现产品的生产。此工艺生产的产品因溶液、压力传递等问题,产品的含气量和内部组织的致密性不是很好,做t6热处理时会出现气泡和扭曲变形等缺陷,产品机械性能不稳定,无法满足受力结构件和安全部件的压铸生产。

技术实现要素:

3.本发明提供了一种超低速挤压压铸生产方法及铝合金压铸件。

4.为了解决上述技术问题,本发明提供了一种超低速挤压压铸生产方法,包括:熔炼金属液,使金属液密度指数≤0.5%;通过卧式压铸机将金属液压射至金属型腔内进行填充,压射速度为:0.1-0.25m/s;填充完成后,对金属液采用至少两阶段增压。

5.进一步的,通过卧式压铸机将金属液压射至金属型腔内的压射压力为30-40mpa。

6.进一步的,对金属液采用至少两阶段增压的步骤包括:启动第一段增压,释放80-100mpa的压力作用在金属液上,延时1-2秒;以及启动第二段增压,释放100-120mpa的压力作用在金属液上。

7.进一步的,对金属液采用至少两阶段增压的步骤还包括:在第二段增压后,进行若干段增压,释放120mpa以上的压力作用在金属液上。

8.进一步的,所述熔炼金属液包括:采用倾倒式集中熔化炉熔炼金属液,熔炼温度730-750摄氏度时用钛合金制工具除渣除气,扒渣、静置后由节能中转包转运至保温炉。

9.进一步的,所述保温炉采用双室保温炉,一炉生产,另外一炉同步做金属液除气精炼处理;以及每1至1.5h转炉一次。

10.进一步的,所述金属液为有色金属液。

11.第二方面,本发明还提供了一种铝合金压铸件,采用如上所述的超低速挤压压铸生产方法制备。

12.本发明的有益效果是,本发明通过压铸的三要素整体配置,从金属液的洁净度、设备的压射、增压方式到成型模腔的多重优化配置,让含气量极低的金属溶液通过超低速压射,以层流的方式顺序填充,填充完成后通过第一段增压让产品持压开始凝固,延迟很短的时间给产品施加第二段增压或者多段增压的方式让产品内部组织致密,新型的挤压压铸工艺可以稳定生产满足高强度的受力结构件和需要做t6热处理的低孔隙率高强度高力学性能的高性能件部件,能够有效推进有色金属部件换钢件的轻量化目标。

13.本发明的其他特征和优点将在随后的说明书中阐述,并且,部分地从说明书中变得显而易见,或者通过实施本发明而了解。

14.为使本发明的上述目的、特征和优点能更明显易懂,下文特举较佳实施例,并配合所附附图,作详细说明如下。

附图说明

15.为了更清楚地说明本发明具体实施方式或现有技术中的技术方案,下面将对具体实施方式或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图是本发明的一些实施方式,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

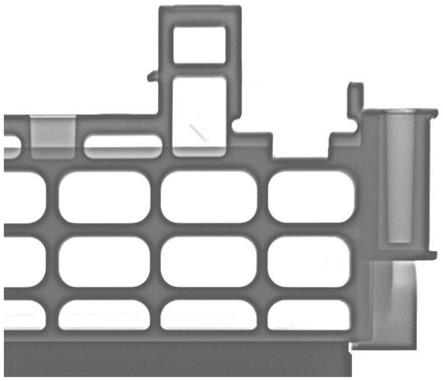

16.图1是本发明的超低速挤压压铸生产方法制得的压铸件经t6热处理后的示意图;

17.图2是采用一般超低速压铸生产方法制得的压铸件经t6热处理后的示意图;

18.图3是本发明的超低速挤压压铸生产方法制得的压铸件经t6热处理后的金相示意图;

19.图4是采用一般超低速压铸生产方法制得的压铸件经t6热处理后的金相示意图。

具体实施方式

20.为使本发明实施例的目的、技术方案和优点更加清楚,下面将结合附图对本发明的技术方案进行清楚、完整地描述,显然,所描述的实施例是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

21.本发明提供了一种超低速挤压压铸生产方法,其特征在于,包括:熔炼金属液,使金属液密度指数≤0.5%;通过卧式压铸机将金属液压射至金属型腔内进行填充,压射速度为:0.1-0.25m/s;填充完成后,对金属液采用至少两阶段增压。

22.在本实施例中,优选的,可以通过配备陶瓷汤勺的机器人进行給汤,用拥有多段压射的卧式压铸机采用0.1-0.25m/s的速度将金属液缓慢推制具体优良排气性能的金属型腔内,层流顺序成型,将型腔内气体通过金属液顺序填充排走,层流杜绝了金属液紊流卷气。

23.在本实施例中,优选的,通过卧式压铸机将金属液压射至金属型腔内的压射压力为30-40mpa;通过配备陶瓷汤勺的机器人进行給汤具备粘金属液少、温度散失少的优点。

24.在本实施例中,优选的,对金属液采用至少两阶段增压的步骤包括:启动第一段增压,释放80-100mpa的压力作用在金属液上,延时1-2秒;以及启动第二段增压,释放100-120mpa的压力作用在金属液上。

25.在本实施例中,优选的,对金属液采用至少两阶段增压的步骤还可以包括:在第二段增压后,进行若干段增压,释放120mpa以上的压力作用在金属液上。

26.在一种应用场景中,对金属液采用至少两阶段增压的步骤可以但不限于是:填充完成后,第一段增压立即启动,此时通过压铸机的储能器压缩氮气迅速释放80-100mpa的压力作用在金属液上,让铝液在高压下凝固并压实获得致密的组织,延时1-2秒后通过压铸机的液压系统和储能器压缩氮气启动第二段增压,释放100-120mpa的压力作用在金属液上,也可以继续增压,释放120mpa以上的压力作用在金属液上,将产品在恒定压力上的凝固时

收缩时产生的收缩孔洞进一步补缩,使产品内部组织更加致密,从而获得孔隙率小于0.2%/cm2的优良产品。

27.在本实施例中,分段增压的优点为:1、第一段增压采用较低的压力,减少或避免金属型腔因瞬间承压过大导致飞翅或飞料,使生产安全风险和产品飞料泄压风险大大降低。2、在产品持压凝固过程中用更大的压力启动第二段或多段增压,此时金属液的流动性变差,杜绝了飞料泄压风险,更大的压力让金属液在成型型腔内缓慢移动补缩,获得更加致密,机械性能更强的产品。

28.在本实施例中,可选的,所述熔炼金属液包括:采用倾倒式集中熔化炉熔炼金属液,熔炼温度730-750摄氏度时用钛合金制工具除渣除气,扒渣、静置后由节能中转包转运至保温炉。

29.在本实施例中,采用倾倒式集中熔化炉熔炼金属液,相比传统流槽式炉,具有倒料速度快、金属液流动时卷气少、金属液温度损失少等优点;钛合金制工具可以防止铁质、钢质类工具中有杂质融入金属液内。

30.在本实施例中,优选的,所述保温炉采用双室保温炉,一炉生产,另外一炉同步做金属液除气精炼处理;以及每1至1.5h转炉一次。

31.在本实施例中,双室保温炉可以是多向定位可360

°

旋转并可升降式侵入式双室保温炉,此炉采用侵入式加热方式,加热效率高,能耗低且温度控制精准。金属液由中转包中转加入至此专用保温炉,在机床边可以但不限于采用mts1500mark10型号可移动式除气机在机边保温炉除气,此除气机转速具有0—800rpm/min可调,能通过高速旋转高效除气,保温炉内金属液密度指数可以做到0.5%以下,金属液含气量极低。且为了规避金属合金吸氢特性,双室炉可以做到一炉生产,另外一炉可以同步做金属液除气精炼处理的特点,可以选择每1至1.5h转炉一次,确保金属液纯净,可以在金属液纯净的前提下实现连续生产,生产过程稳定,产品一致性更好。

32.在本实施例中,所述金属液为有色金属液,可以但不限于是:铝合金、锌合金、铜合金。

33.在上述实施例的基础上,本实施例还提供了一种铝合金压铸件,采用如上所述的超低速挤压压铸生产方法制备。

34.实施例1

35.采用牌号a356.2的铝合金原料进行熔炼,使金属液密度指数≤0.5%;通过卧式压铸机将金属液压射至金属型腔内进行填充,压射速度为:0.1m/s,压射压力为30mpa;填充完成后,启动第一段增压,释放80mpa的压力作用在金属液上,延时秒;启动第二段增压,释放100mpa的压力作用在金属液上。

36.实施例2-3均按照实施例1中的方法步骤进行制备,工艺参数见表1。

37.表1各实施例的工艺条件

[0038][0039]

对上述各实施例中制得的压铸件进行性能测试,并将测试结果汇总于表2。

[0040]

表2压铸件的性能数据

[0041] 抗拉屈服延伸率实施例12111453实施例22201513.8实施例32311594.6实施例42421687.2

[0042]

对比例为采用一般超低速压铸生产方法进行制备,工艺条件为:压射速度0.3

±

0.1m/s,浇口速度小于1m/s,增压氮气压力85

±

10bar,铝液温度

▽

670

±

20℃,曲线-铸造压力800

±

200bar,不进行分段增压。

[0043]

如图1至图4可以看出,本发明通过压铸的三要素整体配置,从金属液的洁净度、设备的压射、增压方式到成型模腔的多重优化配置,让含气量极低的金属溶液通过超低速压射,以层流的方式顺序填充,填充完成后通过第一段增压让产品持压开始凝固,延迟很短的时间给产品施加第二段增压或者多段增压的方式让产品内部组织致密,新型的挤压压铸工艺可以稳定生产满足高强度的受力结构件和需要做t6热处理的低孔隙率高强度高力学性能的高性能件部件,能够有效推进有色金属部件换钢件的轻量化目标。

[0044]

以上述依据本发明的理想实施例为启示,通过上述的说明内容,相关工作人员完全可以在不偏离本项发明技术思想的范围内,进行多样的变更以及修改。本项发明的技术性范围并不局限于说明书上的内容,必须要根据权利要求范围来确定其技术性范围。