1.本发明涉及先进功能涂层制备技术领域,具体为一种双气氛自适应反应溅射制备成分渐变复合涂层的方法。

背景技术:

2.成分渐变复合涂层是解决功能涂层高温稳定性实现热应力匹配的有效手段。磁控溅射制备成分渐变涂层依赖靶材原子溅射产额及反应气体流量的精确控制与匹配,及反应进行程度的精确辨识。实际沉积过程中,溅射产额一般由靶电流控制,溅射产额与电流值存在非线性复杂关系,工程实践中靶材原子溅射产额难以精确定量,且气体流量由质量流量计单向控制,反应溅射过程不稳定,金属化合物涂层中常常夹杂金属单质,功能涂层的高温性能不稳定,长期服役过程中往往伴随着缓慢的金属原子氧化、氮化过程,导致性能恶化。

3.实际工程中既要获得最大反应程度又要避免“靶中毒”,气体供给量难以由质量流量计mfc精确控制,需要解决。

技术实现要素:

4.本发明提出一种双气氛自适应反应溅射制备成分渐变复合涂层的方法,用于反应溅射氮化物、氧化物过程中,使反应气体可按既定的反应程度连续自适应匹配气体比例,实现氮氧化合物成分连续改变,制备成分梯度薄膜。

5.本发明采用以下技术方案。

6.一种双气氛自适应反应溅射制备成分渐变复合涂层的方法,用于n

2-o2双气氛自适应反应溅射工艺,所述方法在与目标靶材端部相邻的溅射室腔体部位设置有与单色仪相连的光导管;所述单色仪经光导管导入靶面等离子体区发射光谱,并在分辨其强度后把光谱强度信号发送至反应气氛控制器,所述反应气氛控制器根据靶面等离子体区光谱强度控制自适应反应的n2供给量;所述溅射室还与由质量流量计控制的o2气路相连;所述质量流量计通过控制o2气体输入量来干扰目标靶材处的靶面等离子体区发射光谱强度,使反应气氛控制器按相同特征光谱谱线强度的标准对自适应反应的n2供给量进行调整,从而自适应地匹配靶面等离子体区n2与o2的比例。

7.所述光导管固定于与目标靶材顶部相邻的溅射室腔体部位的安装孔处;所述单色仪经光纤与光导管相连;所述单色仪把光谱强度转化为电信号发送至反应气氛控制器;所述反应气氛控制器pem经压电阀控制n2管道向溅射室输入的n2量;所述由质量流量计mfc控制的o2气路与压电阀后方的n2管道相通;所述方法以基于n、o原子化学亲和势差异机制的欺骗调控原理来控制n2管道对溅射室的气体输入。

8.所述方法用于tialon/tialn/glass复合涂层时,在反应溅射过程中,pem监控ti靶表面等离子体发射光谱的特征谱线强度,即λ=501nm处,反馈控制n2供给,同时以mfc控制o2的主动供给干扰监测信号,因为n、o原子与ti、al原子结合的热力学势差不同,即化学亲和

力不同,所以优先形成氧化物,继而化合生成氮化物;当以mfc控制的o2供给流量逐渐增大时,o原子优先于n原子与ti、al结合,而使ti靶面等离子体强度减弱,pem的反馈值降低,为了不引起靶材的中毒现象,pem响应控制压电阀减少n2的供给而改变氮化物与氧化物的比例,形成欺骗调控原理;基于此原理,通过连续渐变增加o2的通入流量以干扰监测信号,pem便持续被动响应ti靶面等离子体强度减弱的反馈信号而减少n2的通气量,从而实现稳定地溅射沉积,并获得氮化物渐变为氮氧化物、氧化物的多层渐变膜层结构。

9.所述方法用于制备tialon/tialn/glass复合涂层时,以石英玻璃片作为目标靶材工件,置于溅射室的双轴旋转工件架系统上,制备过程包括以下步骤;步骤a1、石英玻璃片分别置于丙酮溶液中超声波清洗10分钟,溶解基体表面粘着的油、脂等污染物;再在无水酒精中超声波清洗10分钟,然后用吹风机烘干并迅速夹持于无额外加热装置的双轴旋转工件架放进溅射室;步骤a2、溅射室抽真空至本底真空度4.0

×

10-3pa,通入工作气体高纯氩气,气体流量为15sccm,同时打开靶材和基体的电源系统,并设置双轴旋转工件架系统以5r/min的转速旋转;步骤a3、沉积玻璃表面打底层的沉积时间为300s,其中120s完成ti靶电流由0.2a至4.0a的过渡,待ti靶电流达到4.0a时打开pem反馈控制系统,单色仪测定靶电流4a时ti靶表面ti原子发射光谱特征谱线501nm波长的单色辐射强度,并以此作为100%监测信号值,设定反应气氛控制器pem反馈控制系统的pem值为30%;步骤a4、沉积tialn层时,沉积时长180s,pem监控ti靶表面等离子体特征谱线强度,反馈控制n2供给,铝靶电流恒定1a;步骤a5、tialn层沉积结束后,mfc手动控制o2流量渐变增加至15sccm,时长90s,之后保持o2流量不变,此时即为pem值为30%时ti靶表面的反应程度和混合气体比例,继而沉积tialon层,沉积时长300s;步骤a6、沉积工艺结束后,关闭靶材及基体供电电源和气路系统。溅射室温度降至室温后取出试样,同时关闭冷却系统及电源。

10.所述方法用于制备al2o3/aln复合涂层时,需在保证o2供给充足以减少减反射层中残余al的含量的前提下,控制o2供给以防止靶材中毒状态产生;在反应溅射过程中,首先要确定设备所允许的pem极限设定值,方法为利用pem监控al靶溅射状态反馈控制o2供给,设定al靶电流为3a,pem的设定值由50%开始,然后以10%的跨度逐级递减;在每个设定值上反应溅射15分钟,确定此设定值下反应溅射是否会引起靶中毒现象,最终确定pem控制o2反应溅射al2o3的极限设定值;然后需要把靶面状态监控与o2供给两个过程分离,即利用pem监控al靶溅射状态反馈控制n2供给,mfc控制o2供给,设定al靶电流为3a,pem设定值为30%,待反应溅射稳定后,mfc控制o2流量由0开始缓慢增大,使反应溅射产物由aln向al2o3转变,这个过程需严格控制o2流量增大的速率与程度,使过渡过程缓慢,以保证溅射室内反应充分和o2对n2供给的抑制作用充分,使该过程使o原子完全替代n原子与溅射室内的al原子反应而使pem值维持在所需值,届时pem反馈控制的n2供给将关闭,mfc控制的o2供给与pem监控靶面等离子体发射光谱强度设定值相适宜,获得在既定工艺参数下使用mfc控制o2供给反应溅射al2o3的极限通氧量。

11.所述pem控制o2反应溅射al2o3的极限设定值为pem设定值30% 。

12.所述方法用于制备al2o3/aln复合涂层时,以石英玻璃片作为目标靶材工件,置于溅射室的双轴旋转工件架系统上,制备过程包括以下步骤;具体包括以下步骤;步骤b1、石英玻璃片分别置于丙酮溶液中超声波清洗10分钟,溶解基体表面粘着的油、脂等污染物;再在无水酒精中超声波清洗10分钟,然后用吹风机烘干并迅速夹持于无额外加热装置的双轴旋转工件架放进溅射室;步骤b2、溅射室抽真空至本底真空度4.0

×

10-3pa,通入工作气体高纯氩气,气体流量为15sccm,同时打开靶材和基体的电源系统,并设置双轴旋转工件架系统以5r/min的转速旋转;步骤b3、沉积玻璃表面打底层的沉积时间为200s,其中90s完成al靶电流由0.2a至3.0a的过渡,待al靶电流达到3.0a时打开pem反馈控制系统,单色仪测定靶电流3a时al靶表面al原子发射光谱特征谱线309nm波长的单色辐射强度并以此作为100%监测信号值,设定pem值为50%、40%、30%

……

;步骤b4、在每个设定的pem值下分别沉积al2o3薄膜,若该设定值下pem信号可连续长时间保持稳定,实验中以保持5min时长为可判定进行pem递减的标准,降低pem值继续沉积,直至pem设定值小至无法连续沉积,即靶中毒后,pem设定值达到极限值;步骤b5、将pem设定值设为上述的极限值30%,反馈控制n2供给,沉积过程中,继续使用手动mfc持续增加o2供给量,利用基于n、o原子化学亲和势差异机制的欺骗调控原理,达到此时al2o3反应进程的极限,氧气完全替代n2达到第四步中的极限状态,此时利用pem标识处极限状态并记录下mfc的数值,即为此时al靶电流3a、pem设定值30%对应的o2供给量;采用其他电流值时的方法类似;步骤b6、在渐变薄膜中,pem反馈控制n2流量,mfc手动控制o2流量的流量值即可确定,氮化物过渡到氧化物时,pem完全被手动mfc所屏蔽,氧化物沉积过程完全由mfc控制o2供给;该步骤的时长由膜厚、靶电流、pem设定值共同决定;步骤b7、沉积工艺结束后,关闭靶材及基体供电电源和气路系统。溅射室温度降至室温后取出试样,同时关闭冷却系统及电源。

13.本发明是化学计量比精确可控、成分连续渐变的金属氮氧化合物功能涂层制备方法,利用反应气氛与金属原子发生化学反应的热力学势差不同,实现氮化物、氮氧化物、氧化物间连续渐变获得所设计的镀层结构,主要用于反应溅射成分梯度涂层,解决反应溅射过程不稳定、涂层中化合物比例难以精确控制,反应气体匹配程度差等问题,使反应溅射氮化物、氧化物过程中反应气体可按既定的反应程度连续自适应匹配气体比例,实现氮氧化合物成分连续改变,制备成分梯度薄膜。

附图说明

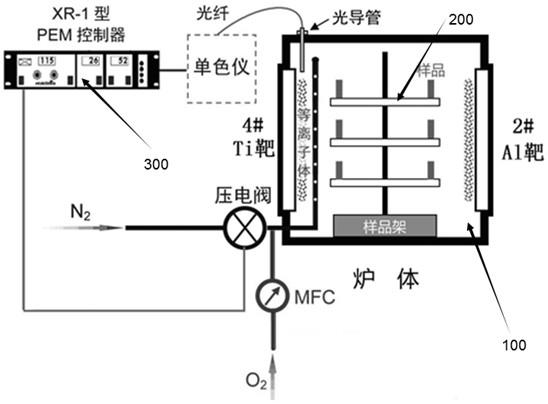

14.下面结合附图和具体实施方式对本发明进一步详细的说明:附图1是本发明的装置示意图(以制备al2o3/aln复合涂层);100-溅射室;200-双轴旋转工件架系统;300-反应气氛控制器。

具体实施方式

15.如图所示,一种双气氛自适应反应溅射制备成分渐变复合涂层的方法,用于n

2-o2双气氛自适应反应溅射工艺,所述方法在与目标靶材端部相邻的溅射室100腔体部位设置有与单色仪相连的光导管;所述单色仪经光导管导入靶面等离子体区发射光谱,并在分辨其强度后把光谱强度信号发送至反应气氛控制器300,所述反应气氛控制器根据靶面等离子体区光谱强度控制自适应反应的n2供给量;所述溅射室还与由质量流量计控制的o2气路相连;所述质量流量计通过控制o2气体输入量来干扰目标靶材处的靶面等离子体区发射光谱强度,使反应气氛控制器按相同特征光谱谱线强度的标准对自适应反应的n2供给量进行调整,从而自适应地匹配靶面等离子体区n2与o2的比例。

16.所述光导管固定于与目标靶材顶部相邻的溅射室腔体部位的安装孔处;所述单色仪经光纤与光导管相连;所述单色仪把光谱强度转化为电信号发送至反应气氛控制器;所述反应气氛控制器pem经压电阀控制n2管道向溅射室输入的n2量;所述由质量流量计mfc控制的o2气路与压电阀后方的n2管道相通;所述方法以基于n、o原子化学亲和势差异机制的欺骗调控原理来控制n2管道对溅射室的气体输入。

17.所述方法用于tialon/tialn/glass复合涂层时,在反应溅射过程中,pem监控ti靶表面等离子体发射光谱的特征谱线强度,即λ=501nm处,反馈控制n2供给,同时以mfc控制o2的主动供给干扰监测信号,因为n、o原子与ti、al原子结合的热力学势差不同,即化学亲和力不同,所以优先形成氧化物,继而化合生成氮化物;当以mfc控制的o2供给流量逐渐增大时,o原子优先于n原子与ti、al结合,而使ti靶面等离子体强度减弱,pem的反馈值降低,为了不引起靶材的中毒现象,pem响应控制压电阀减少n2的供给而改变氮化物与氧化物的比例,形成欺骗调控原理;基于此原理,通过连续渐变增加o2的通入流量以干扰监测信号,pem便持续被动响应ti靶面等离子体强度减弱的反馈信号而减少n2的通气量,从而实现稳定地溅射沉积,并获得氮化物渐变为氮氧化物、氧化物的多层渐变膜层结构。

18.所述方法用于制备tialon/tialn/glass复合涂层时,以石英玻璃片作为目标靶材工件,置于溅射室的双轴旋转工件架系统200上,制备过程包括以下步骤;步骤a1、石英玻璃片分别置于丙酮溶液中超声波清洗10分钟,溶解基体表面粘着的油、脂等污染物;再在无水酒精中超声波清洗10分钟,然后用吹风机烘干并迅速夹持于无额外加热装置的双轴旋转工件架放进溅射室;步骤a2、溅射室抽真空至本底真空度4.0

×

10-3pa,通入工作气体高纯氩气,气体流量为15sccm,同时打开靶材和基体的电源系统,并设置双轴旋转工件架系统以5r/min的转速旋转;步骤a3、沉积玻璃表面打底层的沉积时间为300s,其中120s完成ti靶电流由0.2a至4.0a的过渡,待ti靶电流达到4.0a时打开pem反馈控制系统,单色仪测定靶电流4a时ti靶表面ti原子发射光谱特征谱线501nm波长的单色辐射强度,并以此作为100%监测信号值,设定反应气氛控制器pem反馈控制系统的pem值为30%;步骤a4、沉积tialn层时,沉积时长180s,pem监控ti靶表面等离子体特征谱线强度,反馈控制n2供给,铝靶电流恒定1a;步骤a5、tialn层沉积结束后,mfc手动控制o2流量渐变增加至15sccm,时长90s,之

后保持o2流量不变,此时即为pem值为30%时ti靶表面的反应程度和混合气体比例,继而沉积tialon层,沉积时长300s;步骤a6、沉积工艺结束后,关闭靶材及基体供电电源和气路系统。溅射室温度降至室温后取出试样,同时关闭冷却系统及电源。

19.所述方法用于制备al2o3/aln复合涂层时,需在保证o2供给充足以减少减反射层中残余al的含量的前提下,控制o2供给以防止靶材中毒状态产生;在反应溅射过程中,首先要确定设备所允许的pem极限设定值,方法为利用pem监控al靶溅射状态反馈控制o2供给,设定al靶电流为3a,pem的设定值由50%开始,然后以10%的跨度逐级递减;在每个设定值上反应溅射15分钟,确定此设定值下反应溅射是否会引起靶中毒现象,最终确定pem控制o2反应溅射al2o3的极限设定值;然后需要把靶面状态监控与o2供给两个过程分离,即利用pem监控al靶溅射状态反馈控制n2供给,mfc控制o2供给,设定al靶电流为3a,pem设定值为30%,待反应溅射稳定后,mfc控制o2流量由0开始缓慢增大,使反应溅射产物由aln向al2o3转变,这个过程需严格控制o2流量增大的速率与程度,使过渡过程缓慢,以保证溅射室内反应充分和o2对n2供给的抑制作用充分,使该过程使o原子完全替代n原子与溅射室内的al原子反应而使pem值维持在所需值,届时pem反馈控制的n2供给将关闭,mfc控制的o2供给与pem监控靶面等离子体发射光谱强度设定值相适宜,获得在既定工艺参数下使用mfc控制o2供给反应溅射al2o3的极限通氧量。

20.所述pem控制o2反应溅射al2o3的极限设定值为pem设定值30% 。

21.所述方法用于制备al2o3/aln复合涂层时,以石英玻璃片作为目标靶材工件,置于溅射室的双轴旋转工件架系统上,制备过程包括以下步骤;具体包括以下步骤;步骤b1、石英玻璃片分别置于丙酮溶液中超声波清洗10分钟,溶解基体表面粘着的油、脂等污染物;再在无水酒精中超声波清洗10分钟,然后用吹风机烘干并迅速夹持于无额外加热装置的双轴旋转工件架放进溅射室;步骤b2、溅射室抽真空至本底真空度4.0

×

10-3pa,通入工作气体高纯氩气,气体流量为15sccm,同时打开靶材和基体的电源系统,并设置双轴旋转工件架系统以5r/min的转速旋转;步骤b3、沉积玻璃表面打底层的沉积时间为200s,其中90s完成al靶电流由0.2a至3.0a的过渡,待al靶电流达到3.0a时打开pem反馈控制系统,单色仪测定靶电流3a时al靶表面al原子发射光谱特征谱线309nm波长的单色辐射强度并以此作为100%监测信号值,设定pem值为50%、40%、30%

……

;步骤b4、在每个设定的pem值下分别沉积al2o3薄膜,若该设定值下pem信号可连续长时间保持稳定,实验中以保持5min时长为可判定进行pem递减的标准,降低pem值继续沉积,直至pem设定值小至无法连续沉积,即靶中毒后,pem设定值达到极限值;步骤b5、将pem设定值设为上述的极限值30%,反馈控制n2供给,沉积过程中,继续使用手动mfc持续增加o2供给量,利用基于n、o原子化学亲和势差异机制的欺骗调控原理,达到此时al2o3反应进程的极限,氧气完全替代n2达到第四步中的极限状态,此时利用pem标识处极限状态并记录下mfc的数值,即为此时al靶电流3a、pem设定值30%对应的o2供给量;采用其他电流值时的方法类似;

步骤b6、在渐变薄膜中,pem反馈控制n2流量,mfc手动控制o2流量的流量值即可确定,氮化物过渡到氧化物时,pem完全被手动mfc所屏蔽,氧化物沉积过程完全由mfc控制o2供给;该步骤的时长由膜厚、靶电流、pem设定值共同决定;步骤b7、沉积工艺结束后,关闭靶材及基体供电电源和气路系统。溅射室温度降至室温后取出试样,同时关闭冷却系统及电源。