1.本发明涉及高性能金属材料增材制造技术领域,尤其是一种微束等离子选区熔化成形方法及设备。

背景技术:

[0002] 增材制造(additive manufacturing,am),即3d打印(3d printing),也称快速成型(rapid prototyping,rp)技术,是从20世纪80年代中期发展起来的一种制造技术。增材制造技术基于“离散-堆积”原理,利用proe/ ug/solidworks等软件生成的三维实体模型,再选择一个加工方向,沿着加工方向对三维模型进行切片分层,依据每层截面轮廓进行路径规划,然后通过材料的层层堆积最终得到三维实体零件,是一种由下至上的分层成形方法。相比较于传统的“减法”加工,增材制造的“加法”加工模式,可快速、精确地制造出复杂形状的零件,同时极大地降低了材料的浪费,因此,增材制造技术被誉为“第三次工业革命”。

[0003]

选区熔化成形技术是3d打印技术的一种,它打破传统的刀具、夹具和机床加工模式,根据零件或物体的三维模型数据,通过成型设备以材料累加的方式制成实物零件。

[0004]

激光选区熔化成形技术(slm)是目前可实现小批量工业化生产的主流技术形式,通过专用软件对零件三维数模进行切片分层,获得各截面的轮廓数据后,利用高能量激光束根据轮廓数据逐层选择性地熔化金属粉末,通过逐层铺粉,逐层熔化凝固堆积的方式,制造三维实体零件。实际成形过程中,零件的三维数模完成切片分层处理并导入成形设备后,水平刮板首先把薄薄的一层金属粉末均匀地铺在基板上,高能量激光束按照三维数模当前层的数据信息选择性地熔化基板上的粉末,成形出零件当前层的形状,然后水平刮板在已加工好的层面上再铺一层金属粉末,高能束激光按照数模的下一层数据信息进行选择熔化,如此往复循环直至整个零件完成制造。该过程中对球形粉末的尺寸及粉末球形度一致性要求很高,原材料成本居高不下。且只能采用等厚分层,层厚在亚毫米级别,无法根据结构复杂性调整分层策略,工艺性较差,非复杂结构或部分区域耗时较长,无疑进一步增加其成本。

[0005]

电子束选区熔化成形技术(ebsm)是在真空环境下以电子束为热源,以金属粉末为成形材料,通过不断在粉末床上铺展金属粉末然后用电子束扫描熔化,使一个个小的熔池相互熔合并凝固,这样不断进行形成一个完整的金属零件实体。这种技术可以成形出结构复杂、性能优良的金属零件,但是成形尺寸受到粉末床和真空室的限制。

[0006]

微束等离子弧具有热输入较低,热影响区小、加工精度高的优势,又具有类似于激光、电子束等热源温度高、集束性好的特点,而且微束等离子焊机的价格较低,结合微束等离子的以上特点,将其运用于选区熔化技术中能大幅降低选区熔化设备的成本,而且成形过程不需要真空环境可以打印较大的零件。

技术实现要素:

[0007]

本发明提出一种微束等离子选区熔化成形方法及设备,以流延压坯的方式将添加了粘结剂的金属粉末压制成用于3d打印的片状板料,降低了对金属粉末原材料的要求。

[0008]

本发明采用以下技术方案。

[0009]

一种微束等离子选区熔化成形方法,用于3d打印,所述方法以多枚薄片状板料的可熔融区逐层堆叠形成增材制造的待打印区域;所述薄片状板料以添加有粘结剂的金属粉末压制或流延成型;在3d打印中,所述可熔融区由微束等离子焊接装置在板料上按预设路径执行选区熔化或烧结,路径内熔化或烧结后的金属粉末固化为目标产品的坯体,路径外的金属粉末在后续处理时从坯体上清除;微束等离子焊接装置工作时所需的保护气体由微束等离子焊接装置的焊枪处喷出供应,或是填充于密闭的3d打印作业空间内。

[0010]

所述薄片状板料以添加有粘结剂的金属粉末经流延压坯方法压制成型;当目标产品的坯体固化成型后,将打印好的坯体放到烧结炉中进行真空脱脂和烧结成形。

[0011]

一种微束等离子选区熔化成形设备,用于微束等离子选区熔化成形方法,所述设备包括主体框架(3)、控制装置、三轴移动装置和用于放置板料的成形台;所述成形台处的板料由位于成形台旁且与控制装置相连的板料送进装置送入;所述三轴移动装置固定于主体框架处,三轴移动装置与微束等离子焊接装置的微束等离子焊枪(7)相连;所述控制装置经三轴移动装置驱动焊枪在成形台的板料上按预设路径移动。

[0012]

所述三轴移动装置包括x轴滑台(10)、z轴滑台(11)和设于主体框架上方的y轴滑台(13);主体框架上方还设有导轨(8);所述x轴滑台(10)的一端与y轴滑台(13)上的滑动部件相连,另一端由导轨连接架(9)与导轨(8)相连,x轴滑台在y轴方向的移动由y轴滑台的滑动部件带动;所述z轴滑台的z轴滑动部件与x轴滑台的滑动部件相连;z轴滑动部件在x轴上的移动由x轴滑台的滑动部件带动,z轴滑动部件在y轴方向的移动由y轴滑台经x轴滑台带动;z轴滑台的滑动部件在z轴方向的移动由z轴滑台的电机(12)驱动。

[0013]

所述z轴滑动部件处固定微束等离子焊枪,微束等离子焊枪在x、y、z三个方向上的运动由z轴滑动部件带动。

[0014]

所述微束等离子焊接装置包括微束等离子焊机电源(2)、微束等离子焊机电源水冷装置(1)、微束等离子焊枪(7)、保护气体气瓶(4);所述微束等离子焊机电源用于对微束等离子焊枪供能使其产生微束等离子弧;所述微束等离子弧用于使成形台(5)上板料(6)熔化成形;所述微束等离子焊机电源水冷装置用于对微束等离子焊机电源降温以防止其过热;所述保护气体气瓶(4)用于为微束等离子焊枪(7)的焊接过程提供保护气体。

[0015]

所述成形台(5)位于主体框架(3)中部,用于盛放板料(6);成形台(5)与微束等离子焊接电源(2)的负极相连,使得在选区熔化过程中,成形台(5)与微束等离子焊接电源(2)形成回路,使得微束等离子焊枪(7)能够完成焊接。

[0016]

所述板料送进装置(14)位于成形台(5)后方,在3d打印时,所述控制装置根据当前打印坯体高度,控制板料送进装置(14)将下一层板料放置于当前坯体上方。

[0017]

所述控制装置由显示器(15)、工控机(16)和输入设备(17)构成;使用者通过显示器(15)可视化地监控设备当前状态,并通过输入设备(17)进行对设备的控制;所述工控机(16)能根据使用者的输入内容来对产品的零件模型分层切片并进行

路径规划,同时按规划的路径来控制三轴移动装置和板料送进装置(14)按设定的动作进行运动。

[0018]

所述微束等离子选区熔化成形设备的使用包括以下步骤;步骤s1、将金属粉末和粘结剂按所需比例混合,通过流延设备将粉末压制成板料,将板料放置在板料送进装置(14)中;步骤s2、使用者通过显示器(15)和输入设备(17)对零件模型进行可视化处理,并经由工控机(16)运算进行模型的切片及路径规划;步骤s3、规划结束后,工控机(16)控制板料送进装置(14)将板料放置在成形台(5)上,再控制三轴移动装置中的z轴滑台(11)带动微束等离子焊枪下降到离板料上方规定高度处,然后控制微束等离子焊接电源(2)使得微束等离子焊枪(7)起弧,起弧成功后控制x轴滑台(10)和y轴滑台(13)配合运动,带动z轴滑台(11)和微束等离子焊枪(7)运动并同时控制微束等离子焊机电源(2)进行焊接,直到微束等离子焊枪在当前板料上走完规定的路径;步骤s4、当一层板料增材成形结束后,工控机控制三轴移动装置中的z轴滑台(11)带动微束等离子焊枪(7)上移,同时控制板料送进装置(14)在已成形的结构上放置下一层板料,然后重复上述步骤s3的运动,直至整个零件成形结束;步骤s5、整个零件增材成形结束后,将打印好的坯体放置在烧结炉中进行真空脱脂和烧结成形,同时回收剩余粉末用于下次成形。

[0019]

传统技术下,选区熔化技术成形精度高,可生产较为复杂的零件,但其设备成本较高,且对金属粉末的品质要求很高,原材料成本高,且微束等离子焊机在焊接过程中不断有保护气体从焊枪喷出,会影响3d打印的精度,在本发明中,为防止气体将粉末吹飞,结合粉末注射成型技术原理,在金属粉末中添加粘结剂,以流延压坯的方式构造分层,以微束等离子按规划路径进行选区熔化凝固,打印坯体结构,再经真空脱脂、烧结成型复杂结构,从而增加选区熔化成形速率、降低工艺成本,同时粉末质量要求降低,减小材料成本。

[0020]

与激光选区熔化成形技术相比,本发明采用微束等离子进行选区熔化方法,对粉末质量要求不那么高,而且微束等离子的热源半径比激光热源大,从而增加了选区熔化成形速率、降低工艺成本,同时粉末质量要求降低,减小材料成本。

[0021]

与电子束选区熔化成形技术相比,本发明采用微束等离子进行选区熔化方法,不需要在真空环境下进行,设备成本降低,而且能生产尺寸较大的零件。

附图说明

[0022]

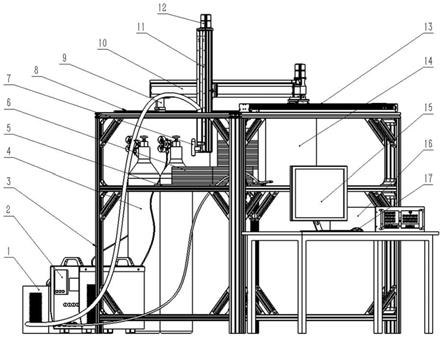

下面结合附图和具体实施方式对本发明进一步详细的说明:附图1是本发明所述设备的示意图;图中:1-微束等离子焊机电源水冷装置;2-微束等离子焊机电源;3-主体框架;4-保护气体气瓶;5-成形台;6-板料;7-微束等离子焊枪;8-导轨;9-导轨连接架;10-x轴滑台;11-z轴滑台;12-z轴滑台的电机;13-y轴滑台;14-板料送进装置;15-显示器;16-工控机;17-输入设备。

具体实施方式

[0023]

如图所示,一种微束等离子选区熔化成形方法,用于3d打印,所述方法以多枚薄片

状板料的可熔融区逐层堆叠形成增材制造的待打印区域;所述薄片状板料以添加有粘结剂的金属粉末压制或流延成型;在3d打印中,所述可熔融区由微束等离子焊接装置在板料上按预设路径执行选区熔化或烧结,路径内熔化或烧结后的金属粉末固化为目标产品的坯体,路径外的金属粉末在后续处理时从坯体上清除;微束等离子焊接装置工作时所需的保护气体由微束等离子焊接装置的焊枪处喷出供应,或是填充于密闭的3d打印作业空间内。

[0024]

所述薄片状板料以添加有粘结剂的金属粉末经流延压坯方法压制成型;当目标产品的坯体固化成型后,将打印好的坯体放到烧结炉中进行真空脱脂和烧结成形。

[0025]

一种微束等离子选区熔化成形设备,用于微束等离子选区熔化成形方法,所述设备包括主体框架3、控制装置、三轴移动装置和用于放置板料的成形台;所述成形台处的板料由位于成形台旁且与控制装置相连的板料送进装置送入;所述三轴移动装置固定于主体框架处,三轴移动装置与微束等离子焊接装置的微束等离子焊枪7相连;所述控制装置经三轴移动装置驱动焊枪在成形台的板料上按预设路径移动。

[0026]

所述三轴移动装置包括x轴滑台10、z轴滑台11和设于主体框架上方的y轴滑台13;主体框架上方还设有导轨8;所述x轴滑台10的一端与y轴滑台13上的滑动部件相连,另一端由导轨连接架9与导轨8相连,x轴滑台在y轴方向的移动由y轴滑台的滑动部件带动;所述z轴滑台的z轴滑动部件与x轴滑台的滑动部件相连;z轴滑动部件在x轴上的移动由x轴滑台的滑动部件带动,z轴滑动部件在y轴方向的移动由y轴滑台经x轴滑台带动;z轴滑台的滑动部件在z轴方向的移动由z轴滑台的电机12驱动。

[0027]

所述z轴滑动部件处固定微束等离子焊枪,微束等离子焊枪在x、y、z三个方向上的运动由z轴滑动部件带动。

[0028]

所述微束等离子焊接装置包括微束等离子焊机电源2、微束等离子焊机电源水冷装置1、微束等离子焊枪7、保护气体气瓶4;所述微束等离子焊机电源用于对微束等离子焊枪供能使其产生微束等离子弧;所述微束等离子弧用于使成形台5上板料6熔化成形;所述微束等离子焊机电源水冷装置用于对微束等离子焊机电源降温以防止其过热;所述保护气体气瓶4用于为微束等离子焊枪7的焊接过程提供保护气体。

[0029]

所述成形台5位于主体框架3中部,用于盛放板料6;成形台5与微束等离子焊接电源2的负极相连,使得在选区熔化过程中,成形台5与微束等离子焊接电源2形成回路,使得微束等离子焊枪7能够完成焊接。

[0030]

所述板料送进装置14位于成形台5后方,在3d打印时,所述控制装置根据当前打印坯体高度,控制板料送进装置14将下一层板料放置于当前坯体上方。

[0031]

所述控制装置由显示器15、工控机16和输入设备17构成;使用者通过显示器15可视化地监控设备当前状态,并通过输入设备17进行对设备的控制;所述工控机16能根据使用者的输入内容来对产品的零件模型分层切片并进行路径规划,同时按规划的路径来控制三轴移动装置和板料送进装置14按设定的动作进行运动。

[0032]

所述微束等离子选区熔化成形设备的使用包括以下步骤;步骤s1、将金属粉末和粘结剂按所需比例混合,通过流延设备将粉末压制成板料,将板料放置在板料送进装置14中;

步骤s2、使用者通过显示器15和输入设备17对零件模型进行可视化处理,并经由工控机16运算进行模型的切片及路径规划;步骤s3、规划结束后,工控机16控制板料送进装置14将板料放置在成形台5上,再控制三轴移动装置中的z轴滑台11带动微束等离子焊枪下降到离板料上方规定高度处,然后控制微束等离子焊接电源2使得微束等离子焊枪7起弧,起弧成功后控制x轴滑台10和y轴滑台13配合运动,带动z轴滑台11和微束等离子焊枪7运动并同时控制微束等离子焊机电源2进行焊接,直到微束等离子焊枪在当前板料上走完规定的路径;步骤s4、当一层板料增材成形结束后,工控机控制三轴移动装置中的z轴滑台11带动微束等离子焊枪7上移,同时控制板料送进装置14在已成形的结构上放置下一层板料,然后重复上述步骤s3的运动,直至整个零件成形结束;步骤s5、整个零件增材成形结束后,将打印好的坯体放置在烧结炉中进行真空脱脂和烧结成形,同时回收剩余粉末用于下次成形。

[0033]

本例中,三轴移动装置的动作由工控机控制三轴移动装置内部与坐标各轴对应的电机来驱动,板料送进装置的动作由工控机通过控制板料送进装置的电机来控制。