1.本发明属于粉末冶金法制备钛合金材料的技术领域,尤其涉及一种低成本高性能的钛氧合金材料的制备方法。

背景技术:

2.钛及钛合金具有比强度高、良好的耐腐蚀性和耐高温性,同时具有优异的生物相容性,被广泛应用于航空、航天、医学、汽车、化工、能源等领域。然而,纯钛的机械性能不能满足机械结构部件的要求。另一方面,目前广泛使用的钛合金大多含有昂贵的β稳定剂,如mo、v、cr、ni等,其较高的生产成本限制了钛合金的大范围推广使用。因此,开发一种用廉价元素代替稀有金属的钛合金是制备低成本钛合金的关键。

3.氧(o)、氮(n)、氢(h)和碳(c)等普遍存在的轻元素可以取代上述金属元素。氧以间隙原子的形式固溶在α-ti的八面体间隙中,是一种有效的强化元素,但氧气在提高钛合金强度的同时牺牲了脆性,因此钛合金中氧含量受到限制。α-ti、(α+β)-ti和β-ti的氧含量不能超过0.5wt.%,粉末冶金ti-6al-4v合金为0.33wt.%。这是由于氧元素会显著影响钛合金的显微组织和力学性能,一方面会促进α相从β相中析出、促进α2沉淀析出、诱发马氏体和含氧簇;另一方面会抑制变形孪晶、通过细小的析出相阻碍变形。因此如何解决钛合金中氧含量存在一个较低的阈值成为需要攻克的难题之一。

4.有研究表明,当氧含量远远超过以前公认的阈值时,粉末冶金制造的钛合金保持了高强度和良好的延展性。这是因为粉末冶金技术可以最大限度地减少合金成分的偏析,消除粗大和不均匀的组织。钛合金中氧原子的不均匀分布会削弱其强化效率,不均匀分布的氧原子在富集区会因其脆化效应形成脆性岛,在变形过程中因应力集中而过早断裂。因此如何实现氧在钛基体中的均匀分散是制备高性能的钛合金的关键。

技术实现要素:

5.本发明提出了一种低成本高性能的钛氧合金材料的制备方法,该方法通过粉末冶金的简易室温固溶制备了等效氧含量为0.26-2.08wt.%的ti-o材料。首先,不以tio2为原料引入氧降低了合金成本。同时,在室温下利用球磨过程中粉末获得的能量固溶环境中的氧、氮可以使固溶原子均匀分散,提高氧、氮的强化效率。最后,本发明还发现了在高能球磨过程中将球磨时间优化为60min,并在室温下利用该球磨过程中粉末获得的能量固溶环境中的氧、氮后得到的钛氧合金材料,其综合力学性能明显优于应用最广泛的ti-6al-4v合金;本发明工艺简单、无需额外设备即可解决氧原子均匀分散的问题,保证最终钛合金具有优良的力学性能,为粉末冶金钛及钛合金固氧提供了新思路,有利于推动粉末冶金钛合金工业化发展。

6.本发明具体是通过以下技术方案来实现的:

7.本发明提供了一种低成本高性能的钛氧合金材料的制备方法,包括:

8.将纯钛粉进行高能球磨,球磨时间为15-240min,球磨后得到不同能量的纯钛粉

末;

9.将球磨后的所述纯钛粉末取出,在室温下于空气中放置一段时间,固溶环境中的氧和氮;

10.将固溶后的所述纯钛粉末进行压制获得压坯试样;

11.将所述压坯试样进行热挤压,最终获得高性能的钛氧合金材料。

12.作为本发明的进一步说明,所述球磨时间为60min。

13.作为本发明的进一步说明,将纯钛粉进行高能球磨时,采用直径10mm的氧化锆磨球,球料比为1:1,球磨转速为200rpm/min。

14.作为本发明的进一步说明,所述纯钛粉选用小于150微米的球形粉末。

15.作为本发明的进一步说明,将纯钛粉进行高能球磨过程中,在开始前对球磨罐进行通氩气处理。

16.作为本发明的进一步说明,所述将固溶后的所述纯钛粉末进行压制获得压坯试样的过程具体包括:

17.将固溶后的所述纯钛粉末装入石墨模具中,采用600mpa的压力进行压制,保压时长为1min,获得压坯试样。

18.作为本发明的进一步说明,所述将所述压坯试样进行热挤压,最终获得高性能的钛氧合金材料的过程具体包括:

19.将所述压坯试样在1000℃保温5min;随后放入预热至400℃的挤压模具中进行挤压,最终获得表面光滑无裂纹的钛氧合金挤压棒材。

20.作为本发明的进一步说明,所述压坯试样的加热保温过程在箱式电阻炉中进行。

21.作为本发明的进一步说明,所述热挤压过程中的挤压比为37。

22.与现有技术相比,本发明具有以下有益的技术效果:

23.(1)本发明解决了高氧含量ti-o材料延展性差的问题,降低了钛合金的成本同时提高了性能,有利于钛合金在更多领域的广泛应用。

24.(2)在室温下通过球磨过程中粉末获得的能量在空气固溶氧、氮,有利于固溶原子均匀分散,可以提高钛合金中氧含量的阈值,同时提高钛合金的性能,而且为粉末冶金钛及钛合金固氧提供了新思路。

25.(3)通过室温压制、高温热挤压,保证钛合金晶粒细小,同时还可实现钛合金致密化,从而获得高性能钛合金。

附图说明

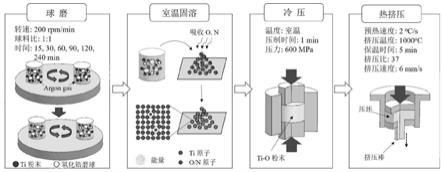

26.图1为本发明实施例1制备ti-o材料的流程示意图;

27.图2为本发明实施例1制备的不同球磨时间ti-o材料的氧含量、氮含量、等效氧含量曲线;

28.图3为本发明实施例1制备的不同球磨时间ti-o材料的ebsd结果;

29.图4为本发明实施例1制备的不同球磨时间ti-o材料的xrd测试曲线;

30.图5为本发明实施例1制备的球磨时间为60min的ti-o材料的tem分析;

31.图6为本发明实施例1制备的不同球磨时间ti-o材料的拉伸曲线;

32.图7为本发明实施例1制备的球磨时间为60、90、120min的ti-o材料的拉伸断口sem

形貌。

具体实施方式

33.为了能够更清楚地理解本发明的上述目的、特征和优点,下面结合附图和具体实施例对本发明进行详细描述。需要说明的是,在不冲突的情况下,本发明的实施例及实施例中的特征可以相互组合。

34.除非另有定义,本文所使用的所有的技术和科学术语与属于本发明的技术领域的技术人员通常理解的含义相同。本文中在本发明的说明书中所使用的术语只是为了描述具体的实施例的目的,不是旨在于限制本发明。

35.本发明提供了一种低成本高性能的钛氧合金材料的制备方法,包括:

36.将纯钛粉进行高能球磨,球磨时间为15-240min,球磨后得到不同能量的纯钛粉末;

37.将球磨后的所述纯钛粉末取出,在室温下于空气中放置一段时间,固溶环境中的氧和氮;

38.将固溶后的所述纯钛粉末进行压制获得压坯试样;

39.将所述压坯试样进行热挤压,最终获得高性能的钛氧合金材料。

40.该方法通过粉末冶金的简易室温固溶制备了等效氧含量为0.26-2.08wt.%的ti-o材料。首先,不以tio2为原料引入氧降低了合金成本。同时,在室温下利用球磨过程中粉末获得的能量固溶环境中的氧、氮可以使固溶原子均匀分散,提高氧、氮的强化效率。且该方法工艺简单、无需额外设备即可解决氧原子均匀分散的问题,保证最终钛合金具有优良的力学性能,为粉末冶金钛及钛合金固氧提供了新思路,有利于推动粉末冶金钛合金工业化发展。

41.在一种可实现的方式中,所述球磨时间优选为60min;在高能球磨过程中将球磨时间优化为60min,并在室温下利用该球磨过程中粉末获得的能量固溶环境中的氧、氮后得到的钛氧合金材料,其综合力学性能明显优于应用最广泛的ti-6al-4v合金,其抗拉强度超过1gpa,延伸率能够达到24.2%。

42.在一种可实现的方式中,将纯钛粉进行高能球磨时,采用直径10mm的氧化锆磨球,球料比为1:1,球磨转速为200rpm/min。所述纯钛粉选用小于150微米的球形粉末。

43.在一种可实现的方式中,将纯钛粉进行高能球磨过程中,为防止纯钛粉末过度氧化,在开始前对球磨罐进行通氩气处理。

44.在一种可实现的方式中,所述将固溶后的所述纯钛粉末进行压制获得压坯试样的过程具体包括:

45.将固溶后的所述纯钛粉末装入石墨模具中,采用600mpa的压力进行压制,保压时长为1min,获得压坯试样。

46.在一种可实现的方式中,所述将所述压坯试样进行热挤压,最终获得高性能的钛氧合金材料的过程具体包括:

47.在箱式电阻炉中将所述压坯试样在1000℃保温5min;随后放入预热至400℃的挤压模具中进行挤压,挤压比为37,最终获得表面光滑无裂纹的钛氧合金挤压棒材。

48.以下以优选的实施例进行具体说明。

49.实施例1

50.一种低成本高性能的钛氧合金的制备方法,包括如下制备步骤,具体流程示意图如图1所示:

51.步骤1:将纯钛粉与氧化锆磨球按照质量配比1:1进行称量,并装入球磨罐中,将密封完整的球磨罐进行通氩气处理,然后设置球磨转速为200rpm/min,球磨时间分别为15、30、60、90、120、240min,得到不同能量的纯钛粉末。

52.步骤2:将步骤1中得到的纯钛粉末在室温下空气环境中取出并放置一段时间,固溶环境中的氧和氮,然后装入直径41mm的石墨模具中,采用600mpa的压力进行压制,保压时长为1min,获得压坯试样。

53.步骤3:在箱式电阻炉中将步骤2中得到的压坯试样在1000℃保温5min,随后放入预热至400℃的挤压模具中进行挤压,挤压比为37,最终获得直径7mm,表面光滑无裂纹的钛合金挤压棒材。

54.对本实施例通过控制球磨时间制备的不同氧含量的钛合金进行如下测试分析:

55.(1)不同球磨时间ti-o材料的氧含量、氮含量、等价氧含量分析

56.针对不同球磨时间获得的ti-o材料进行氧含量测试,结果如图2所示。发现氧的含量始终高于氮的含量,这与氧和氮在α-ti中的溶解度有关;其次当球磨时间小于90分钟时,氮含量基本不变,与原始纯钛粉中的氮含量相当,而氧含量均匀增加,但球磨时间大于90分钟后,氧含量增加速率降低,氮含量大幅增加。

57.(2)不同球磨时间ti-o材料的ebsd分析

58.针对不同球磨时间制备的ti-o材料进行ebsd表征,结果如图3所示,其中(a)-(e)分别表示球磨时间为0、30、60、120、240min后的ti-o材料,(f)为ti-o材料晶粒尺寸与球磨时间的曲线。发现不同球磨时间制备的材料均为等轴晶粒,这是因为在热挤压过程中发生动态再结晶;而且随着球磨时间的增加,晶粒尺寸减小,这与球磨时间增长,材料中的氧含量升高,对晶界的移动阻碍作用增强有关。

59.(3)不同球磨时间ti-o材料的xrd分析

60.针对不同球磨时间制备的ti-o材料进行xrd测试,结果如图4所示。发现除球磨240min制备的ti-o材料外,只有α-ti峰,这表明氧原子和氮原子以间隙原子的形式存在于α-ti中,而球磨240min制备的ti-o材料中出现tin峰,这表明氮含量超过一定值后会与ti形成化合物。图4(b)、(c)显示了所有材料在34.6-35.6和39.6-40.6范围内的xrd衍射峰。这两个峰值分别代表与晶格参数a和c相关的{1010}和{0002}平面。很明显,随着球磨时间的增加,{1010}和{0002}向较低的角度值移动。这表明随氧含量增加,a轴和c轴发生膨胀,但在c轴方向更加明显。

61.(4)球磨时间为60min制备的ti-o材料tem分析

62.采用电解双喷制备在球磨60min制备的ti-o材料tem样品,结果如图5所示。图5(a)为样品任意一处的haadf图像,晶粒内部分布这大量的位错,对晶粒内的元素分布进行分析后发现,氧元素和氮元素分布十分均匀,这也验证了室温下固溶氧、氮元素的可靠性。

63.(5)不同球磨时间的ti-o材料力学性能测试

64.对制备的不同球磨时间的ti-o材料的拉伸性能进行测试,结果如图6所示。可以看出随球磨时间增长,等价氧含量升高,材料的抗拉强度明显增加,从625mpa增加到1170mpa,

但同时牺牲了延伸率,从32.2%下降到2.3%。球磨时间为240min的ti-o由于固溶原子含量过高,脆化效应十分明显,在屈服前发生断裂。在制备的所有ti-o材料中,综合力学性能最好的是ti-m60,其抗拉强度超过1gpa,延伸率为24.2%。强塑性匹配超过应用最广泛钛合金,ti-6al-4v合金,其锻态抗拉强度约为895mpa,延伸率约为10%(astm b381-13)。

65.将拉伸后的断口进行sem拍摄,结果如图7所示。图7(a)、(b)为ti-m60的拉伸断口,(c)、(d)为ti-m90的拉伸断口,可以看出断口为冰糖状形貌,判断其断裂方式为沿晶断裂,断裂面上分布有大量微裂纹,在断裂时微裂纹扩展会吸收能量,有助于提高塑性;(e)、(f)为ti-m120的拉伸断口,断裂面呈撕裂状,是典型的脆性断裂。

66.最后应说明的是,以上实施例仅用以说明本发明的技术方案而非限制,尽管参照较佳实施例对本发明进行了详细说明,本领域的普通技术人员应当理解,可以对本发明的技术方案进行修改或等同替换,而不脱离本发明技术方案的精神和范围。