1.本发明涉及钢铁连铸技术领域,具体涉及一种高钛低铝钢用含稀土氧化物的连铸保护渣及制备方法。

背景技术:

2.保护渣作为连铸过程中的功能材料,目前来说,在结晶器内的冶金功能可以归结包含以下五类:(1)防止钢液二次氧化;(2)绝热保温;(3)吸收非金属夹杂;(4)控制结晶器与铸坯间的润滑;(5)改善结晶器与铸坯间的传热。保护渣性能的好坏直接决定铸坯质量,从而影响生产效益。

3.钢中加入合金元素,能够有效地改善钢的性能,但同时也对工艺过程带来不同程度的影响。耐蚀合金钢中由于al和ti的加入,冶炼过程中不可避免的会产生al2o3、tio2、tin等夹杂物,以及在连铸过程中钢中al和ti与保护渣中sio2发生的氧化还原反应:

4.[ti]+(sio2)=(tio2)+[si]

[0005]

4[al]+3(sio2)=2(al2o3)+3[si]

[0006]

因此,保护渣中sio2的消耗会引起保护渣性能的急剧变化。此外,冶炼过程中产生的夹杂物也会进入保护渣中,这些变化会导致保护渣的熔化温度、黏度等性能的恶化,影响保护渣的润滑和传热,生产的铸坯会出现不同程度的表面质量问题,严重时会引起粘结性漏钢等恶性事故。

[0007]

例如,专利cn105642849a公开了含钛钢连铸用结晶器保护渣,保护渣重量百分比的组分为:cao15~35%、sio27~15%、al2o310~30%、f-3~15%、li2o3~10%、bao5~20%、mn2o35~20%、c2~12%、mgo≤1.5%和fe2o3≤2%。该保护渣中sio2含量较少,借此以降低sio2的活度抑制了钢中ti的烧损,但强氧化剂mn2o3的加入,同样也会与钢中的ti发生反应,没有从根本上解决钢中ti的烧损。

[0008]

专利cn111531140a公开了含钛钢用高氧化钛的连铸保护渣,保护渣重量百分比的组分为:(cao+bao+mgo+sro)31~45%、sio29~13%、al2o318~26%、(naf+caf2+baf2)10~16%、li2o5~10%、b2o32~4%、c5~10%和tio210~20%,余量为不可避免的杂质。该保护渣中tio2含量较高抑制了渣钢反应,但是高含量的tio2易于与cao结合形成高熔点的catio3,保护渣结晶率高,影响铸坯与结晶器壁间的润滑,导致铸坯表面质量恶化,影响修坯率。

[0009]

专利cn108127094a公开了一种高钛钢用非反应性保护渣,保护渣重量百分比的组分为:cao9~16%、al2o315~30%、bao20~32%、li2o5~12%、mgo≤2%、f-8~15%、tio24~10%和c2~12%,其余为不可避免的杂质,并保持杂质中(na2o+k2o+sio2)≤3%。该保护渣析晶率为80~100%,保护渣的润滑能力差,在连铸过程中易出现粘结性漏钢的现象,导致连铸终止。

[0010]

专利cn110315039a公开了一种无氟保护渣在含钛钢连铸中的应用,保护渣重量百分比的组分为:cao30~45%、sio225~40%、al2o32~6%、(mgo+na2o)8~15%、li2o0~2%、

b2o34~8%和(fe2o3+mno)6~10%。该保护渣中(sio2+b2o3)含量较高,渣钢反应现象严重,反应生成的tio2与保护渣中的cao结合成高熔点的catio3,影响保护渣的润滑性能,因此不适用于高钛钢。

[0011]

专利cn104399922a公开了一种新型耐蚀合金钢连铸保护渣及其应用,保护渣重量百分比的组分为:cao17~25%、sio223~31%、al2o310~15%、mgo1~4%、(na2o+li2o)10~14%、b2o31~8%、tio21~6%、bao4~8%和f-10~13%。该保护渣中(sio2+b2o3)含量较高,同时保护渣中b2o3含量>5%,虽然增加了保护渣的玻璃性,但保护渣中的b2o3比sio2更易与钢中ti发生反应,增强了渣钢反应,该保护渣适用于ti含量较低(0.1~0.3%)的含钛钢。

[0012]

综上所述,现有的这些连铸保护渣的设计都存在一定缺陷:保护渣的反应性较高,钢液中ti元素烧损严重;保护渣中cao或tio2含量较高,易生成高熔点catio3,影响保护渣的润滑性能。到目前为止,尚未见到一种可以解决上述技术问题的连铸保护渣的方案公开。

技术实现要素:

[0013]

(一)要解决的技术问题

[0014]

鉴于现有技术的上述缺点、不足,本发明提供一种高钛低铝钢用含稀土氧化物的连铸保护渣,通过设计保护渣的组分配方和配比,使保护渣中各组分协同作用,降低cao含量、抑制高熔点catio3的形成,降低sio2含量,抑制渣钢反应造成的保护渣性能恶化;同时加入一定量低稀土氧化物ce2o3和少量tio2,使保护渣具有良好的润滑性能和传热能力,使连铸过程顺行,提高连浇炉数和铸坯质量。

[0015]

(二)技术方案

[0016]

为了达到上述目的,本发明采用的主要技术方案包括:

[0017]

一方面,本发明提供一种高钛低铝钢用含稀土氧化物的连铸保护渣,按质量百分数计,包含如下组分:

[0018]

cao18~23%、sio217~21%、al2o310~15%、mgo2~5%、na2o8~12%、f-4~7%、b2o31~5%、tio21~4%、ce2o312~15%和c2~5%,其余为不可避免的杂质。

[0019]

根据本发明的较佳实施例,所述连铸保护渣的物理性能满足:熔点:1115~1200℃;1300℃下黏度:0.15~0.30pa

·

s;结晶率:20~33%。

[0020]

根据本发明的较佳实施例,cao和sio2重量比为1.0~1.1。在该比例范围时,可使保护渣获得适当的碱度,保护渣具有较好的吸收al2o3、tio2、tin等夹杂物能力,减少cao的量抑制高熔点catio3的形成;cao与sio2重量比≥1,降低sio2的反应活度。

[0021]

根据本发明的较佳实施例,所述连铸保护渣用于生产高钛低铝钢,所述高钛低铝钢中ti的质量分数为0.8~1.2%,al的质量分数为0~0.2%。

[0022]

本发明的连铸保护渣组分配方的技术原理如下:

[0023]

cao的含量控制在18~23%,用于提供碱度以吸收夹杂物,同时cao的含量较低,在保护渣吸收tio2后抑制catio3的生成,控制保护渣的性能。sio2的含量控制在17~21%,其作为网络形成体,在保护渣中起着关键性作用,提供保护渣的玻璃性,确保连铸过程的顺行及铸坯的质量。调低sio2的含量可以降低sio2的活度,减少ti的烧损,抑制渣钢反应造成的保护渣性能恶化。加入少量tio2和12~15%的ce2o3的,一方面可降低sio2的活度,抑制钢中ti与保护渣中sio2反应,降低渣钢间反应,减少ti的烧损;另一方面,部分代替cao提供碱

度,弥补因氧化钙减少带来的问题。保护渣中的na2o有利于降低sio2活度。保护渣中加入少量的b2o3,降低保护渣的结晶率,增加保护渣润滑能力。

[0024]

优选地,b2o3在保护渣中含量为1.65~4.21%。优选地,tio2在保护渣中含量为1.55~3.23%。优选地,ce2o3在保护渣中含量为12.25~14.26%。优选地,mgo在保护渣中含量为2.27~4.30%。优选地,c在保护渣中含量为2.78~4.12%。优选地,f-在保护渣中含量为4.54~6.08%。优选地,na2o在保护渣中含量为8.63~11.31%。优选地,sio2在保护渣中含量为17.33~20.63%。优选地,cao在保护渣中含量为18.77~22.51%。优选地,al2o3在保护渣中含量为10.32~14.43%。

[0025]

另一方面,本发明还提供一种高钛低铝钢用含稀土氧化物的连铸保护渣的制备方法,其包括:

[0026]

s1、以石灰石、石英砂、铝矾土、镁砂、碳酸钠、萤石、硼酐、钛白粉、铈土和碳质材料作为原料,根据上述方案所述保护渣的组分百分含量,计算所述各原材料的用量,依据用量称取各原材料;

[0027]

s2、将s1中称取的石灰石、石英砂、铝矾土、镁砂、碳酸钠、部分萤石(萤石总量的15~20%)、硼酐、钛白粉和铈土混合加热,当温度达到1250~1300℃时加入剩余萤石,保温30~40min;待各原材料熔化均匀,随后处炉自然冷却得到玻璃态预熔料;

[0028]

s3、将预熔料破碎加工到粒径≤1mm,加入所需量的碳质材料,然后在精磨机中加入水和粘结剂,精磨30~60min,制成料浆;

[0029]

s4、将料浆送入喷雾颗粒干燥塔内干燥制粒,得到所述高钛低铝钢用含稀土的连铸保护渣。

[0030]

优选地,各原材料满足以下要求:石灰石:caco3>95%;石英砂:sio2>95%;铝矾土:al2o3>75%,sio2<4%;镁砂:mgo>85%,sio2<6%,al2o3<2%;碳酸钠:na2co3>95%;莹石:caf288~90%,sio2<6.0%,s<0.05%;硼酐:b2o3>95%;钛白粉:tio2>98%;铈土:ce2o3>99%;碳质材料:c>95%。

[0031]

优选地,s4中,在喷雾颗粒干燥塔内干燥制粒得到水分≤0.5%,粒度0.1~1.2mm(≥80%),得到所述高钛低铝钢用含稀土的连铸保护渣。

[0032]

(三)有益效果

[0033]

本发明提供的高钛低铝钢用含稀土氧化物连铸保护渣,能有效地控制了渣钢反应,并吸收al2o3、tio2、tin等夹杂物。在连铸过程中,该保护渣具有良好的流动性,渣耗正常,大幅度减少铸坯纵裂纹和夹杂渣等缺陷,显著提高铸坯质量和生产效益。

具体实施方式

[0034]

为了更好的解释本发明,以便于理解,下面结合具体实施方式,对本发明作详细描述。

[0035]

本发明提供一种高钛低铝钢用含稀土氧化物连铸保护渣重量百分比的组分组成:cao18~23%、sio217~21%、al2o310~15%、mgo2~5%、na2o8~12%、f-4~7%、b2o31~5%、tio21~4%、ce2o312~15%和c2~5%,其余为不可避免的杂质。

[0036]

上述含稀土的连铸保护渣的制备方法,包括如下步骤:

[0037]

(1)以石灰石、石英砂、铝矾土、镁砂、碳酸钠、萤石、硼酐、钛白粉、铈土和碳质材料

作为原料,根据所述保护渣的重量百分比,计算所述各原材料的用量,并依据计算的用量称取各原材料,选择重量百分比满足以下要求的原材料:

[0038]

石灰石:caco3>95%;石英砂:sio2>95%;铝矾土:al2o3>75%,sio2<4%;镁砂:mgo>85%,sio2<6%,al2o3<2%;碳酸钠:na2co3>95%;莹石:caf288~90%,sio2<6.0%,s<0.05%;硼酐:b2o3>95%;钛白粉:tio2>98%;铈土:ce2o3>99%;碳质材料:c>95%。

[0039]

(2)将步骤(1)中称取的石灰石、石英砂、铝矾土、镁砂、碳酸钠、萤石(萤石总量的15~20%)、硼酐、钛白粉和铈土混合,放入矿热炉中加热,当温度达到1250~1300℃时加入其余萤石,最后在矿热炉内保温30~40min。待各原材料熔化均匀,随后处炉自然冷却得到玻璃态预熔料。

[0040]

(3)将预熔料破碎加工到粒径≤1mm,加入所需量的碳质材料,然后在精磨机中加入水和粘结剂,精磨30~60min,制成料浆。

[0041]

(4)将料浆送入喷雾颗粒干燥塔内干燥制粒得到水分≤0.5%,粒度0.1~1.2mm(≥80%),得到所述高钛低铝钢用含稀土的连铸保护渣。

[0042]

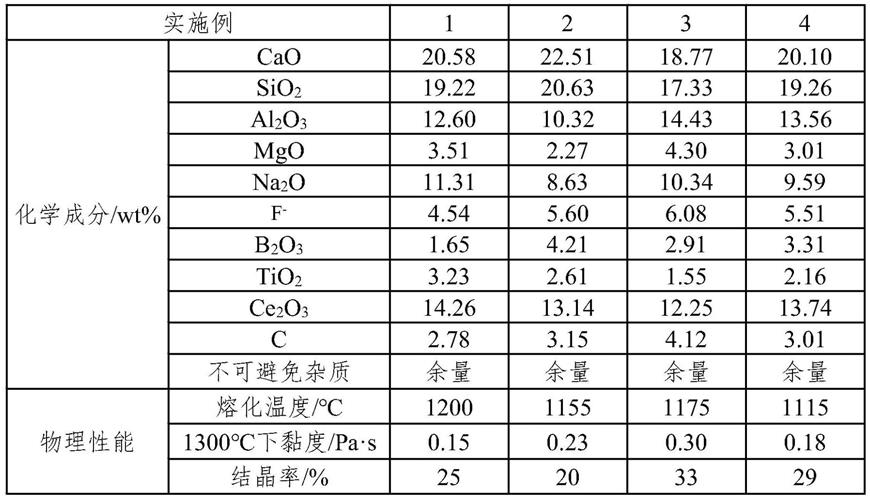

按照上述制备方法,分别得到以下实施例1~4的连铸保护渣。

[0043]

表1实施例1~4的连铸保护渣的组成及主要理化性能

[0044][0045]

由上表1可知,本发明的结晶器保护渣的熔点、黏度和结晶率合理,可以使该保护渣在结晶器内具有良好的润滑作用。

[0046]

将上表1中实施例1的保护渣应用于ti=0.99%、al=0.08%的钢种,将实施例2的保护渣应用于ti=0.98%、al=0.12%的钢种,将实施例3的保护渣应用于ti=1.13%、al=0.16%的钢种,将实施例4的保护渣应用于ti=0.94%、al=0.10%的钢种。浇注温度为1425~1440℃,拉速为0.50.4~0.6m/min。

[0047]

结果显示:实施例1~4的保护渣钢渣界面固态凝结物极少,铸坯表面质量良好,未发现大量的夹渣情况,铸坯表面质量及皮下质量良好,整个连铸顺行,连浇炉数≥3炉,铸坯原始合格率均达90%以上。其中,实施例1的铸坯平均修磨量为8.7%、实施例2的铸坯平均

修磨量为9.6%、实施例3的铸坯平均修磨量为8.6%以及实施例4的铸坯平均修磨量为9.0%,铸坯平均修磨量较现有保护渣减少83%以上。铸坯中ti和al成分合格,符合钢号的元素含量,其中ti的烧损率分别为12.50%、15.29%、14.14%和14.63%;al的烧损率分别为14.29%、9.09%、6.67%和11.11%。

[0048]

下表2为对比例1~4的保护渣各组分含量和理化性能。其中对比例1和2中不含ce2o3,对比例3和4中ce2o3在保护渣中占23.12%和22.30%。

[0049]

表2对比例1~4的连铸保护渣的组成及主要理化性能

[0050][0051][0052]

由上表2可知,对比例1和2的结晶器保护渣的熔点、黏度和结晶率合理,可以使该保护渣在结晶器内具有良好的润滑作用。为了验证该对比例保护渣的性能,进一步将对比例1的保护渣应用于ti=0.95%、al=0.08%的钢种,将对比例2的保护渣应用于ti=1.00%、al=0.09%的钢种,将对比例3的保护渣应用于ti=1.08%、al=0.17%的钢种,将对比例4的保护渣应用于ti=1.08%、al=0.18%的钢种。浇注温度为1425~1440℃,拉速为0.4~0.6m/min。

[0053]

结果显示:对比例1和2的保护渣在浇铸过程中铸坯表面质量良好,未发现大量的夹渣情况,铸坯表面质量及皮下质量良好,整个连铸顺行,连浇炉数为2炉。对比例1的铸坯平均修磨量为6.2%、对比例2的铸坯平均修磨量为8.6%。然而铸坯中ti含量不合格,烧损率分别为35.71%和35.14%。此外据试验发现,当保护渣中ce2o3含量低于12%时,铸坯中ti的烧损率仍较高,无法控制到适于实际应用的理想程度。

[0054]

对比例3和4的保护渣在浇铸过程中,出现的渣圈较大,结晶器液面波动大,不能连续浇铸。铸坯表面出现纵裂纹,同时存在一定的夹渣的现象。对比例3的铸坯平均修磨量为25.3%,例4的铸坯平均修磨量为21.5%,

[0055]

由此可见,当保护渣中缺少了ce2o3时,通过单纯地调低渣系中cao和sio2的用量时,存在元素烧损严重的现象,铸坯成分不合格,无法验收。而当ce2o3在保护渣中含量过高时,存在铸坯表面质量较差、修磨量较高的问题,提高了生产成本。

[0056]

最后应说明的是:以上各实施例仅用以说明本发明的技术方案,而非对其限制;尽

管参照前述各实施例对本发明进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分或者全部技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本发明各实施例技术方案的范围。