1.本发明涉及镀膜设备技术领域,特别是涉及离子作用多功能蒸发溅射源。

背景技术:

2.目前,随着工业技术的不断发展,镀膜技术也在不断进步。通过镀膜改变物体表面的光学性能、化学性能、物理性能等等,有利于提高物体的外表美观,减缓腐蚀,减少损坏风险,延长使用寿命。现有的镀膜技术中磁控溅射镀膜技术作为近十几年来发展迅速的一种表面薄膜技术,它是利用磁场控制辉光放电产生的等离子体来轰击出靶材表面的粒子并使其沉积到基体表面的一种技术;磁控溅射具有成膜膜层薄、成膜速度快、可实现大面积成膜、受表面形状影响小等等诸多优点,具有广泛应用前景,但同时磁控溅射对于工作环境的要求也非常高,磁控溅射的靶体需要置于纯净环境中进行蒸发溅射镀膜,否则容易与气体环境中的杂质反应,影响成膜效果。

3.但是,目前的磁控溅射成膜过程中都是预先抽出反应腔内的空气,形成真空环境并直接在真空环境内蒸发靶材,最后工件上形成的膜层容易出现膜质不良,致密性不好等等成膜效果不佳的缺陷。

4.因此,现有技术还有待于改进和发展。

技术实现要素:

5.鉴于上述现有技术的不足,本发明的目的在于提供离子作用多功能蒸发溅射源,旨在解决真空环境中蒸发靶材导致成膜效果不佳的问题。

6.本发明的技术方案如下:

7.一种离子作用多功能蒸发溅射源,其中,包括基座,以及堆叠设置于所述基座上的磁场分布组件、水冷组件、气体供给组件和阴极组件,所述磁场分布组件用于给所述阴极组件提供磁场;所述气体供给组件用于向所述阴极组件内供给反应气体或者惰性气体。

8.所述的离子作用多功能蒸发溅射源,其中,所述气体供给组件包括绝缘分气板和气体引进管,所述绝缘分气板设于所述水冷组件上背离所述磁场分布组件的一侧,所述阴极组件设于所述绝缘分气板上背离所述水冷组件的一侧;所述气体引进管与所述绝缘分气板连接,用于进气。

9.所述的离子作用多功能蒸发溅射源,其中,所述绝缘分气板上朝向所述阴极组件的一侧设有多个出气口,多个所述出气口阵列排布在所述绝缘分气板上。

10.所述的离子作用多功能蒸发溅射源,其中,所述气体供给组件还包括测温结构,所述测温结构设于所述绝缘分气板上,用于对所述出气口进行测温。

11.所述的离子作用多功能蒸发溅射源,其中,所述绝缘分气板为氧化铝陶瓷绝缘分气板。

12.所述的离子作用多功能蒸发溅射源,其中,所述基座上形成有向上开口的容纳腔,所述磁场分布组件固定在所述容纳腔内,并且所述水冷组件固定在所述容纳腔的开口处,

用于闭合所述容纳腔。

13.所述的离子作用多功能蒸发溅射源,其中,所述磁场分布组件包括磁控主体和调整连接杆,所述调整连接杆一端固定在所述基座上,另一端与所述磁控主体连接,并且所述调整连接杆可伸缩,用于调控所述磁控主体的高度。

14.所述的离子作用多功能蒸发溅射源,其中,所述水冷组件包括水冷板、金属密封进水端子和金属密封出水端子,所述水冷板安装在所述基座上,并且所述水冷板内形成有水冷循环通道,所述水冷循环通道的进水端与所述金属密封进水端子连接,所述水冷循环通道的出水端与所述金属密封出水端子连接。

15.所述的离子作用多功能蒸发溅射源,其中,所述阴极组件包括电源导线,用于固定靶材的阴极板,以及由内向外设置于所述阴极板周围的靶材压环、绝缘环和屏蔽罩;所述靶材压环用于将靶材压在所述气体供给组件上;所述电源导线穿过所述屏蔽罩、所述绝缘环和所述靶材压环与所述阴极板接触。

16.本技术还公开了一种成膜装置,其中,包括如上任一所述的离子作用多功能蒸发溅射源。

17.与现有技术相比,本发明实施例具有以下优点:

18.本技术公开的离子作用多功能蒸发溅射源在基座上组装磁场分布组件、水冷组件和气体供给组件,通过预设的磁场分布组件对阴极组件所处环境的磁场强度和磁力线形态进行调整,将溅射环调整到最佳的位置和较宽的可溅射区域,以达到最佳的或最理想的溅射效果;气体供给组件则可以向阴极组件内充入惰性气体或者反应气体,使靶体在纯净的气体环境中进行蒸发成膜,通过气体分子与靶材的反应,使成膜物质为化合物,这些物质能形成致密性更好的,更易成膜的化合物皮膜,有利于取得良好的成膜效果;另外,水冷组件可以对阴极组件进行降温,减少阴极组件工作过程中产的热量传递到其他零部件上。

附图说明

19.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明中记载的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

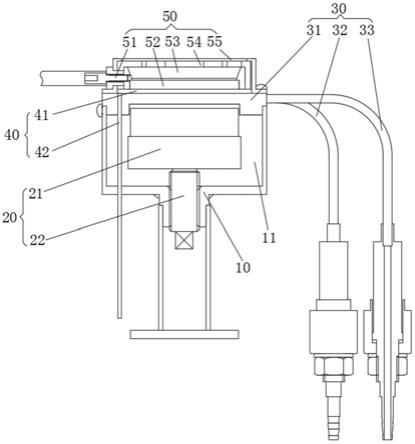

20.图1为本发明中离子作用多功能蒸发溅射源的剖视图。

21.其中,10、基座;11、容纳腔;20、磁场分布组件;21、磁控主体;22、调整连接杆;30、水冷组件;31、水冷板;32、金属密封进水端子;33、金属密封出水端子;40、气体供给组件;41、绝缘分气板;42、气体引进管;50、阴极组件;51、电源导线;52、阴极板;53、靶材压环;54、绝缘环;55、屏蔽罩。

具体实施方式

22.为了使本技术领域的人员更好地理解本发明方案,下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整的描述,显然,所描述的实施例仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

23.参阅图1,本发明申请的一实施例中,公开了一种离子作用多功能蒸发溅射源,其中,包括基座10,以及堆叠设置于所述基座10上的磁场分布组件20、水冷组件30、气体供给组件40和阴极组件50,所述磁场分布组件20用于给所述阴极组件50提供磁场;所述气体供给组件40用于向所述阴极组件50内供给反应气体或者惰性气体。

24.本技术公开的离子作用多功能蒸发溅射源在基座10上组装磁场分布组件20、水冷组件30和气体供给组件40,通过预设的磁场分布组件20对阴极组件50所处环境的磁场强度和磁力线形态进行调整,将溅射环调整到最佳的位置和较宽的可溅射区域,以达到最佳的或最理想的溅射效果;气体供给组件40则可以向阴极组件50内充入惰性气体或者反应气体,使靶体在纯净的气体环境中进行蒸发成膜,通过气体分子与靶材的反应,使成膜物质为化合物,这些物质能形成致密性更好的,更易成膜的化合物皮膜,有利于取得良好的成膜效果;另外,水冷组件30可以对阴极组件50进行降温,减少阴极组件50工作过程中产的热量传递到其他零部件上。

25.具体的,作为本实施例的一种实施方式,公开了所述基座10上形成有向上开口的容纳腔11,所述磁场分布组件20固定在所述容纳腔11内,并且所述水冷组件30固定在所述容纳腔11的开口处,用于闭合所述容纳腔11。因为磁场分布组件20产生磁场,容易对环境中的杂质或者其他零部件产生影响,所以设置容纳腔11,并且通过水冷组件30封闭容纳腔11,将安装好的磁场分布组件20与环境隔离,对磁场分布组件20进行保护。

26.另外,本实施例中公开的基座10可以为金属基座10。金属材料的承重能力强,耐热性好,而且密封性好,与水冷组件30组成闭合的容纳腔11时,与外界环境的隔绝效果好。

27.还有,本实施例中水冷组件30的下方设置磁场分布组件20,上方设置阴极组件50,所以阴极组件50工作过程中水冷组件30可以将大部分的热量吸收并传导走,防止高温对磁场分布组件20产生不良影响,使其可以正常工作。

28.参阅图1,作为本实施例的另一种实施方式,公开了所述磁场分布组件20包括磁控主体21和调整连接杆22,所述调整连接杆22一端固定在所述基座10上,另一端与所述磁控主体21连接,并且所述调整连接杆22可伸缩,用于调控所述磁控主体21的高度。因为对于不同的蒸发溅射材料,最佳溅射效果匹配的磁场条件不同,所以设置调整连接杆22调节磁控主体21的高度,通过调整连接杆22的伸缩改变磁控主体21的位置,从而改变阴极组件50所处的磁场环境,从而获得更好的溅射效果,有利于完成高质量的镀膜。

29.再次参阅图1,作为本实施例的另一种实施方式,公开了所述水冷组件30包括水冷板31、金属密封进水端子32和金属密封出水端子33,所述水冷板31安装在所述基座10上,并且所述水冷板31内形成有水冷循环通道(附图中未示出),所述水冷循环通道的进水端与所述金属密封进水端子32连接,所述水冷循环通道的出水端与所述金属密封出水端子33连接。首先,水冷板31既是水冷循环通道的一部分,又用于分隔开阴极组件50和磁场分布组件20,切断传热路径;还用于承载气体供给组件40和阴极组件50,作为承载平台,使阴极组件50可以稳定在磁场分布组件20和气体供给组件40上方,有利于高效稳定地进行溅射镀膜过程。

30.其次,本实施例中公开的水冷板31可以设置为金属水冷板31。金属材料的导热性好,硬度大,有利于增强水冷板31的承载能力和导热能力。

31.再其次,本实施例中的水冷循环通道完全设置在水冷板31内部,增加了水流经过

水冷板31时的接触面积,增加热传递效率,有利于提高水冷组件30的冷却散热效果。

32.还有,本实施例中通过金属密封进水端子32和金属密封出水端子33连接水冷循环通道,密封效果好,减少漏水、渗水问题,同时可以承受的水压大,可以提高冷却水循环速度,有助于提高水冷效果。

33.再参阅图1,作为本实施例的另一种实施方式,公开了所述气体供给组件40包括绝缘分气板41和气体引进管42,所述绝缘分气板41设于所述水冷组件30上背离所述磁场分布组件20的一侧,所述阴极组件50设于所述绝缘分气板41上背离所述水冷组件30的一侧;所述气体引进管42与所述绝缘分气板41连接,用于进气。第一,阴极组件50在工作时内部放电,设置绝缘分气板41将阴极组件50与水冷组件30隔开,防止工作过程中漏电,降低发生事故的几率。

34.第二,绝缘分气板41与阴极组件50接触,所以可以通过绝缘分气板41向阴极组件50内部充入惰性气体;绝缘分气板41的内部中空,朝向阴极组件50的一侧设有出气端,在进行溅射的过程中,通过气体引进管42向绝缘分气板41内充气,气体通过出气端流向阴极组件50,从而使阴极组件50内的靶材接触到纯净的惰性气体或者反应气体,从而可以反应获得具有良好成膜效果的化合物。

35.例如,本实施例中,可以通入氮气反应获得氮化物进行成膜,或者通入甲烷气体反应获得碳化物进行成膜。像这样通过除惰性气体以外还供给氮气、碳氢化合物或氧气等反应气体,从而能促进这些反应气体的电离,有利于获得更好的成膜效果。

36.具体的,所述绝缘分气板41为氧化铝陶瓷绝缘分气板41,陶瓷的绝缘效果好,硬度大,可以稳定承载阴极组件50的同时不会导电,氧化铝陶瓷的耐热性好,可以承受阴极组件50工作时产生的高温,从而可以长期使用,不会被高温损坏。

37.具体的,作为本实施例的另一种实施方式,公开了所述绝缘分气板41上朝向所述阴极组件50的一侧设有多个出气口(附图中未示出),多个所述出气口阵列排布在所述绝缘分气板41上。设置多个出气口有利于增加出气效率,加快气体充满阴极组件50的速率,加快镀膜速度;在绝缘分气板41上有规律地阵列排布出气口则可使气体均匀充斥在阴极组件50的各个区域,使阴极组件50内的各处形成化合物的速度趋于一致,有利于在工件上形成各个位置厚度均匀、成分均匀的膜层。

38.具体的,作为本实施例的另一种实施方式,公开了所述气体供给组件40还包括测温结构(附图中未示出),所述测温结构设于所述绝缘分气板41上,用于对所述出气口进行测温。因为阴极组件50内的靶体蒸发需要达到一定温度,靶体与气体的反应温度对于反应结果也会形成影响,所以对阴极组件50内的温度监控十分重要,设置测温结构,例如温度传感器,实时对阴极组件50内的温度情况进行监控,然后达到反应温度后再通入气体,可以实现目标化合物的反应合成。

39.参阅图1,作为本实施例的另一种实施方式,公开了所述阴极组件50包括电源导线51,用于固定靶材的阴极板52,以及由内向外设置于所述阴极板52周围的靶材压环53、绝缘环54和屏蔽罩55;所述靶材压环53用于将靶材压在所述气体供给组件40上;所述电源导线51穿过所述屏蔽罩55、所述绝缘环54和所述靶材压环53与所述阴极板52接触。通过靶材压环53压住靶材,从而在气体供给组件40上固定好靶材,防止靶材移位,在工作过程中气体供给组件40可以稳定通畅地向阴极组件50内进行供气。

40.具体的,绝缘环54则用于阻断电流的传导;本实施例中公开的绝缘环54可以与上述的绝缘分气板41配合将固定在阴极组件50上的靶材围绕在绝缘环54境中,当工作过程中通过电源导线51向靶材通电时,电流不会传到其他结构上,防止漏电,避免造成机器损坏;另外,可以设置绝缘环54与绝缘分气板41采用同种材料制成,比如采用氧化铝陶瓷绝缘环54,可以绝缘的同时还可以抵抗蒸镀过程中的高热高温环境,延长使用寿命。

41.具体的,本实施例中对靶材进行加热时放出的高温伴随着高亮,容易对环境产生辐射,设置屏蔽罩55可以减少辐射,保护操作人员。

42.作为本技术的另一实施例,公开了一种成膜装置,其中,包括如上任一所述的离子作用多功能蒸发溅射源。

43.综上所述,本技术公开了一种离子作用多功能蒸发溅射源,其中,包括基座10,以及堆叠设置于所述基座10上的磁场分布组件20、水冷组件30、气体供给组件40和阴极组件50,所述磁场分布组件20用于给所述阴极组件50提供磁场;所述气体供给组件40用于向所述阴极组件50内供给反应气体或者惰性气体。本技术公开的离子作用多功能蒸发溅射源在基座10上组装磁场分布组件20、水冷组件30和气体供给组件40,通过预设的磁场分布组件20对阴极组件50所处环境的磁场强度和磁力线形态进行调整,将溅射环调整到最佳的位置和较宽的可溅射区域,以达到最佳的或最理想的溅射效果;气体供给组件40则可以向阴极组件50内充入惰性气体或者反应气体,使靶体在纯净的气体环境中进行蒸发成膜,通过气体分子与靶材的反应,使成膜物质为化合物,这些物质能形成致密性更好的,更易成膜的化合物皮膜,有利于取得良好的成膜效果;另外,水冷组件30可以对阴极组件50进行降温,减少阴极组件50工作过程中产的热量传递到其他零部件上。

44.需要说明的是,在不冲突的情况下,本技术中的实施例及实施例中的特征可以相互结合。

45.需要说明的是,本发明以离子作用多功能蒸发溅射源为例对本发明的具体结构及工作原理进行介绍,但本发明的应用并不以离子作用多功能蒸发溅射源为限,也可以应用到其它类似工件的使用中。

46.应当理解的是,本发明并不局限于上面已经描述并在附图中示出的精确结构,并且可以在不脱离其范围进行各种修改和改变。本发明的范围仅由所附的权利要求来限制。

47.以上所述仅为本发明的较佳实施例,并不用以限制本发明,凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。