1.本发明属于压铸锌合金技术领域,特别涉及一种高流动性压铸锌合金及其制备方法。

背景技术:

2.锌合金是指含锌量大于50%,其余为铝、铜或镁等组合元素的合金。锌合金具有熔点低,流动性好,压铸成型性能优异而广泛应用于汽车零部件、灯饰、拉链以及卫浴产品上。压铸锌合金应用较为广泛的是澳洲的zamak3和zamak5,但不管是zamak3还是zamak5,都面临着压铸生产复杂薄壁件以及r角小的五金产品时,存在压铸热裂纹以及流痕等不良率较高的问题。

3.为了进一步提高压铸锌合金的流动性以适应于复杂薄壁件的生产,国内外科研工作者已开展了相关的技术研究。例如,云南驰宏资源综合利用有限公司申请的中国专利号为201811545236.8的《一种高流动性压铸用锌合金》,其组成为4.0-5.0wt%al,0.001-0.05wt%mg,0.01-0.1wt%cu,0.001~0.1wt%ti,fe≤0.03wt%,pb≤0.003wt%,cd≤0.002wt%;上述合金al含量较高,接近于zn-al合金的共晶点(al=5wt%),因此合金的流动性较高,但韧性却明显降低,容易产生裂纹,因此很难实际应用。中南大学已公开的中国专利申请号为201310190314.8的《一种高流动性的压铸锌合金及制备方法》涉及一种高流动性的压铸锌合金,其组成为4.51-6.0wt%al,0.01-0.08wt%mg,0.5-0.7wt%cu,0.005~0.075wt%ti,0.001~0.025wt%b,0.01~0.02wt%li,pb、cd、fe和sn杂质元素总含量小于0.02wt%,余量为zn;该合金al含量较高,且当al含量超过5wt%后,流动性会快速下降,且铜含量超过0.5wt%后,也会降低锌合金的流动性,因此无法满足使用需求。

技术实现要素:

4.本发明的目的在于克服现有技术的上述不足,提供一种高流动性压铸锌合金及其制备方法,通过多元合金化,尤其是通过调整铝、镁、铜和硅的含量,同严格控制pb、sn、fe和cd等杂质元素的含量,并添加适量的变质剂,制备出具有优异的流动性,同时又有良好强度和韧性,且成本相对较低的高流动性压铸锌合金。

5.为了实现上述发明目的,本发明采用的技术方案之一在于提供一种高流动性压铸锌合金,由以下各组分组成:4.3~4.7wt%al,0.005~0.025wt%mg,0.001~0.008wt%cu,0.001~0.2wt%si,0.001~0.02wt%sr,0.001~0.01wt%变质剂,余量为zn及不可避免的杂质,所述杂质总含量≤0.036%。

6.作为一种优选,该合金由以下各组分组成:4.3~4.6wt%al,0.005~0.02wt%mg,0.001~0.008wt%cu,0.001~0.15wt%si,0.001~0.015wt%sr,0.001~0.01wt%变质剂,余量为zn及不可避免的杂质,所述杂质总含量≤0.036%。

7.作为一种优选,该合金由以下各组分组成:4.3~4.5wt%al,0.005~0.015wt%mg,0.001~0.008wt%cu,0.001~0.12wt%si,0.005~0.015wt%sr,0.001~0.01wt%变

质剂,余量为zn及不可避免的杂质,所述杂质总含量≤0.036%。

8.作为一种优选,该合金由以下各组分组成:4.3~4.4wt%al,0.005~0.01wt%mg,0.001~0.008wt%cu,0.001~0.05wt%si,0.01~0.015wt%sr,0.001~0.01wt%变质剂,余量为zn及不可避免的杂质,所述杂质总含量≤0.036%。

9.更进一步地,所述变质剂选自b+ti、re中的一种或多种。

10.变质剂中b+ti元素以合金al-ti-b的方式加入,re为稀土元素。加入一种可以只加入re,加入多种可以是以al-ti-b的方式加入b和ti,也可以是同时加入al-ti-b和稀土。

11.更进一步地,所述杂质包括≤0.003wt%pb,≤0.03wt%fe,≤0.001wt%sn,≤0.002wt%cd。

12.为了实现上述发明目的,本发明采用的技术方案之二在于提供一种高流动性压铸锌合金的制备方法,具体包括以下步骤:

13.(1)将锌锭置于感应电炉中,升温至450-500℃,直至锌锭完全熔化;

14.(2)按比例依次加入铝锭、镁锭、al-cu合金、al-si合金以及al-sr合金,升温至500-550℃,待熔化后搅拌,以保证合金液成分均匀;

15.(3)添加变质剂,升温至550-650℃,搅拌并保温1~15分钟;

16.(4)加入精炼清渣剂进行精炼除渣除气处理,成分检测合格后出炉浇注。

17.优选地,所述步骤(2)中调节温度至520-550℃,待熔化后搅拌均匀。

18.优选地,所述步骤(3)中升温至550-600℃,搅拌并保温3~10分钟。

19.具体地,所述压铸合金中的al含量由铝锭、al-cu合金、al-si合金以及al-sr合金共同提供。

20.本发明的高流动性压铸锌合金中:

21.al是锌合金的主要合金元素,与合金的微观组织、流动性、力学性能以及耐蚀性密切相关,一是可以显著提高合金的流动性,改善合金的铸造性能,提高合金的铸造充型能力;二是可以有效细化晶粒,产生固溶强化,提高合金的综合力学性能;三是可以改善合金组织,提高合金的耐腐蚀性能。当al含量小于5.0wt%时,锌合金的组织为富锌的η相+共晶组织,随着al含量增加流动性显著上升。当al含量=5.0wt%时,锌合金的组织为共晶组织,流动性最佳。当al含量为5.0-6.0wt%时,锌合金的组织为富铝α相和共晶组织,随着al含量增加流动性显著下降。为了提高锌合金的流动性,al含量应大于4.3wt%并适当靠近共晶点成分5.0wt%,但是当合金处于共晶点成分5.0wt%时材料韧性迅速降低,考虑到合金的综合性能,所以al含量应小于5.0wt%,优选范围是4.3-4.7wt%。

22.cu在锌合金中有较强的固溶强化效果,可改善合金的硬度、抗拉强度和冲击韧性。另一方面,随着cu含量增加,锌合金的流动性会逐渐降低。cu含量小于0.01wt%可以获得较好的固溶强化效果,提高材料的强度和韧性,同时又不会对流动性有较为明显的影响;当cu含量≥0.01wt%时,会降低合金的流动性,因此优选cu范围是0.001-0.008wt%。

23.mg是锌合金中重要的微量元素,在锌合金中的固溶度低于0.01%,mg的主要作用是有效抑制杂质元素的有害影响,当合金中存在pb、sn和cd等杂质元素时,mg能有效抑制晶间腐蚀,改善合金的耐腐蚀性能。当mg含量低于0.005wt%时,起不到抑制晶间腐蚀的效果;当mg含量超过0.025wt%时,也会对合金性能造成不利影响,产生热脆并使合金韧性和流动性降低。为了使合金具有高流动性,在确保杂质控制上拥有比普通zamak3和zamak5更低的

pb、sn和cd等元素含量时,mg含量优选0.005-0.025wt%(低于zamak3和zamak5的0.03-0.06wt%)。

24.sr可使初生的η相和共晶组织变得更加细小和弥散分布,抑制杂质元素的有害影响,提高合金的综合力学性能。sr含量超过0.02wt%后,初生的白色枝晶η相尺寸有所变大,细化效果变差。所以sr的优选范围是0.001-0.02wt%。

25.si元素的加入可以改善合金的流动性,同时使得合金熔体凝固组织中韧性较差的初生η相数量减少,因此合金的冲击韧性有所提高。但是硅一般不固溶于锌合金中,也不形成化合物,常常是以初晶硅(硬质点)的形式析出,少量的硅相在拉伸的过程中,对位错的运动会起到钉扎和阻碍的作用,所以少量的硅相存在会提高合金的抗拉强度,当硅含量继续增大至超过一定量时(>0.2wt%),过多的硅相存在就会造成位错的塞积,从而在拉伸试验中会导致si相解离开裂,导致裂纹的产生和扩展,使得抗拉强度下降,因此硅的含量应小于0.2wt%。

26.pb、sn、cd和fe等杂质元素在锌合金中的固溶度很小,富集于晶界处形成阴极,富zn相形成阳极,在电解质存在的条件下,发生电化学腐蚀,导致产品的老化速率增大。同时,弱化了晶界处的结合能力,严重降低合金的综合力学性能。为了进一步提高合金的流动性,mg的添加量将低于zamak3和zamak5,所以要求合金中pb、sn、cd和fe等杂质元素的含量也必须小于zamak3和zamak5,优选pb≤0.003wt%,fe≤0.03wt%,sn≤0.001wt%和cd≤0.002wt%。

27.变质剂中的b和ti元素以及稀土元素主要是细化晶粒并对合金进行变质处理。ti-b可显著细化晶粒,提高合金的综合力学性能,ti-b元素在锌合金中形成稳定的高熔点化合物,作为异质核心,提高锌合金形核率,细化晶粒,改善合金高温力学性能和耐磨性。此外,在时效过程中,ti-b能够有效抑制第二相的析出,使析出相变得更加细小。稀土元素re对锌合金的组织有良好的细化作用,能使枝晶分枝熔断,缩短枝晶臂间距。变质剂总含量的优选范围是0.001~0.01wt%。

28.本发明与背景技术相比,它具有如下优点:

29.1.本发明合金通过多元合金化,尤其是通过调整铝、镁、铜和硅的含量,使得合金的相组成为初生η相+(β+η)共晶相+少量的初生硅相,其中(β+η)共晶相的比例≥70%,以保证合金具有优异的流动性能;

30.2.本发明通过严格控制pb、sn、fe和cd等杂质元素的含量,无需添加大于0.03wt%的mg元素,即可防止合金的流动性受到影响而降低;

31.3.本发明添加sr元素可以使得初生得η相由树枝状向球状转变,降低流动阻力,提高流动性;

32.4.本发明添加si元素可以使得合金虽然接近共晶成分点,但是其材料韧性并不会有显著的降低;

33.5.本发明通过添加适量的变质剂,同样可以提高合金强度和韧性,获得较好的综合性能;

34.6.本发明制备的压铸锌合金的流动性能优于市面上使用最为广泛的澳洲zamak3和zamak5,其强度、韧性与zamak3和zamak5相当,适用于大型铸件及薄壁件的压铸成型,如手机外壳、卫浴部件及玩具等。

具体实施方式

35.下面结合实施例对本发明做进一步的说明。

36.一种高流动性压铸锌合金由以下各组分组成:4.3~4.7wt%al,0.005~0.025wt%mg,0.001~0.008wt%cu,0.001~0.2wt%si,0.001~0.02wt%sr,0.001~0.01wt%变质剂,余量为zn及不可避免的杂质,所述杂质总含量≤0.036%。

37.所述压铸锌合金由以下各组分组成:4.3~4.6wt%al,0.005~0.02wt%mg,0.001~0.008wt%cu,0.001~0.15wt%si,0.001~0.015wt%sr,0.001~0.01wt%变质剂,余量为zn及不可避免的杂质,所述杂质总含量≤0.036%。

38.所述压铸锌合金由以下各组分组成:4.3~4.5wt%al,0.005~0.015wt%mg,0.001~0.008wt%cu,0.001~0.12wt%si,0.005~0.015wt%sr,0.001~0.01wt%变质剂,余量为zn及不可避免的杂质,所述杂质总含量≤0.036%。

39.所述压铸锌合金由以下各组分组成:4.3~4.4wt%al,0.005~0.01wt%mg,0.001~0.008wt%cu,0.001~0.05wt%si,0.01~0.015wt%sr,0.001~0.01wt%变质剂,余量为zn及不可避免的杂质,所述杂质总含量≤0.036%。

40.所述变质剂选自b+ti、re中的一种或多种元素。

41.所述杂质包括≤0.003wt%pb,≤0.03wt%fe,≤0.001wt%sn,≤0.002wt%cd。

42.一种高流动性压铸锌合金的制备方法,具体包括以下步骤:

43.(1)将锌锭置于感应电炉中,升温至450-500℃,直至锌锭完全熔化;

44.(2)按比例依次加入铝锭、镁锭、al-cu合金、al-si合金以及al-sr合金,升温至500-550℃,待熔化后搅拌,以保证合金液成分均匀;

45.(3)添加变质剂,升温至550-650℃,搅拌并保温1~15分钟;

46.(4)加入精炼清渣剂进行精炼除渣除气处理,成分检测合格后出炉浇注。

47.所述步骤(2)中调节温度至520-550℃,待熔化后搅拌均匀。

48.所述步骤(3)中升温至550-600℃,搅拌并保温3~10分钟。

49.所述压铸合金中的al含量由铝锭、al-cu合金、al-si合金以及al-sr合金共同提供。

50.以下实施例和对比例制得的压铸锌合金的合金性能按照以下标准进行:

51.1、布氏硬度

52.布氏硬度检测根据国标gb/t 231.1-2009《金属材料布氏硬度试验第1部分:试验方法》有关规定执行。

53.2、力学性能

54.力学性能检测按照国标gb/t 228.1-2010《金属材料拉伸试验第1部分:室温试验方法》有关规定执行。

55.3、冲击韧性

56.冲击韧性检测按照国标gb/t 229-2007《夏比摆锤冲击试验方法》有关规定执行。

57.4、流动性

58.流动性检测采用自主设计的金属型螺旋模具,取出所得的螺旋型试样进行长度测量,取三次试样平均长度作为测量结果。

59.以下实施例和对比例中的精炼清渣剂均为上海虹工生产的型号wiehg-zn-al-1锌

合金精炼清渣剂1号;所用稀土元素由国标alre10中间合金来贡献,其中re主要采用富ce、la混合稀土,具体含ce65wt%,含la35wt%。

60.实施例1

61.一种高流动性压铸锌合金,其组成如表1所示;通过以下制备方法制得:将锌锭置于感应电炉中,升温至475℃,直至锌锭完全熔化;按比例依次加入铝锭、镁锭、al-cu合金、al-si合金以及al-sr合金,升温至525℃,待熔化后搅拌,以保证合金液成分均匀;添加变质剂al-ti-b和稀土元素,升温至575℃,搅拌并保温7分钟;加入精炼清渣剂进行精炼除渣除气处理,成分检测合格后出炉浇注;所制得的压铸锌合金性能测试结果见表2。

62.实施例2

63.一种高流动性压铸锌合金,其组成如表1所示;采用与实施例1相同的制备方法制得压铸锌合金,所制得的压铸锌合金性能测试结果见表2。

64.实施例3

65.一种高流动性压铸锌合金,其组成如表1所示;采用与实施例1相同的制备方法制得压铸锌合金,所制得的压铸锌合金性能测试结果见表2。

66.实施例4

67.一种高流动性压铸锌合金,其组成如表1所示;采用与实施例1相同的制备方法制得压铸锌合金,所制得的压铸锌合金性能测试结果见表2。

68.实施例5

69.一种高流动性压铸锌合金,其组成如表1所示;采用与实施例1相同的制备方法制得压铸锌合金,所制得的压铸锌合金性能测试结果见表2。

70.对比例1

71.一种压铸锌合金,其组成如表1所示;其制备方法同实施例1,所制得的压铸锌合金性能测试结果见表2。

72.对比例2

73.一种压铸锌合金,其组成如表1所示;其制备方法同实施例1,所制得的压铸锌合金性能测试结果见表2。

74.对比例3

75.一种压铸锌合金,其组成如表1所示;其制备方法同实施例1,所制得的压铸锌合金性能测试结果见表2。

76.对比例4

77.一种压铸锌合金,其组成如表1所示;其制备方法同实施例1,所制得的压铸锌合金性能测试结果见表2。

78.对比例5

79.一种压铸锌合金,其组成如表1所示;其制备方法同实施例1,所制得的压铸锌合金性能测试结果见表2。

80.对比例6

81.样品采用市售澳洲zamak3。

82.对比例7

83.样品采用市售澳洲zamak5。

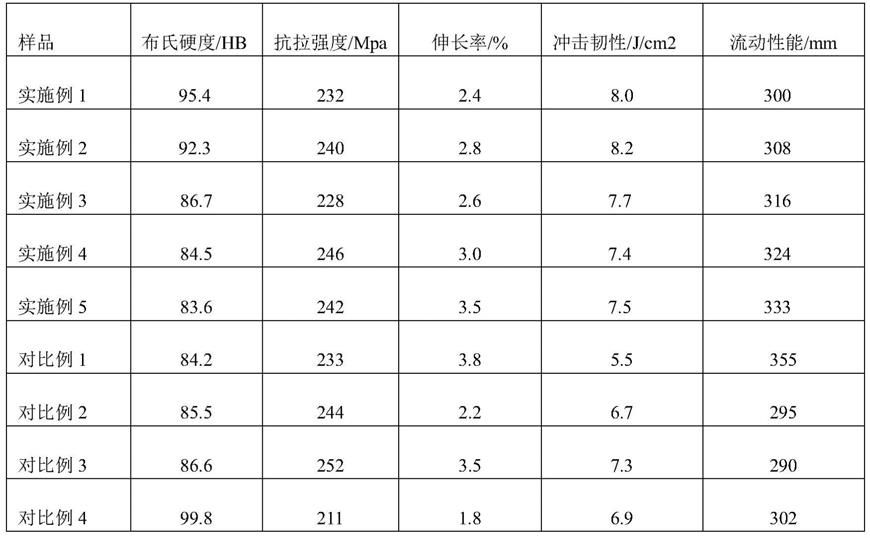

84.从表1表2结果可以知道,对比例1的al含量为5.0wt%,处于合金的共晶成分,则合金的流动性能明显提升,试样长度可达355mm,但是合金的冲击韧性也显著下降,冲击冲韧性值为5.5j/cm2;对比例2的mg含量为0.045wt%,会对合金性能造成不利影响,使得合金产生热脆并使合金韧性和流动性降低,其冲击冲韧性值和流动性分别为6.7j/cm2和295mm;对比例3的cu含量为0.03wt%,在提高合金强度的同时也降低了其流动性,抗拉强度为250mpa,流动试样长度为290mm;对比例4的si含量为0.3wt%,过多的硅相存在就会造成位错的塞积,从而在拉伸试验中会导致si相解离开裂,导致裂纹的产生和扩展,使得抗拉强度下降到211mpa,延伸率下降到1.8%;对比例5的sr含量为0.03wt%,初生的白色枝晶η相尺寸有所变大,细化效果变差,合金的强度和韧性有所降低。

85.本发明的高流动性压铸锌合金流动性能优异,可满足大型铸件及薄壁件的压铸成型,如手机外壳、卫浴部件及玩具等。同时,本发明的高流动性压铸锌合金制造工艺简单,对原材料要求不高,也可替代传统zamak3和zamak5用于生产常规要求不高的产品。

86.上述实施例仅用来进一步说明本发明的一种高流动性压铸锌合金及其制备方法和应用,但本发明并不局限于实施例,凡是依据本发明的技术实质对以上实施例所作的任何简单修改、等同变化与修饰,均落入本发明技术方案的保护范围内。

87.表1压铸锌合金成分

88.序号almgcusisrpbfesncdb+ti+rezn实施例14.320.010.0050.160.015<0.0010.006<0.001<0.0010.002余量实施例24.410.0180.0060.120.012<0.0010.006<0.001<0.0010.001余量实施例34.50.0060.0080.080.01<0.0010.007<0.001<0.0010.009余量实施例44.580.0240.0030.030.008<0.0010.006<0.001<0.0010.006余量实施例54.660.0130.0020.0060.003<0.0010.007<0.001<0.0010.003余量对比例15.00.020.0050.040.01<0.0010.005<0.001<0.0010.005余量对比例24.550.0450.0020.060.006<0.0010.006<0.001<0.0010.004余量对比例34.610.0120.030.0070.003<0.0010.007<0.001<0.0010.004余量对比例44.620.0130.0030.300.003<0.0010.007<0.001<0.0010.005余量对比例54.600.0130.0030.010.03<0.0010.006<0.001<0.0010.005余量对比例64.120.05///0.0040.0120.0020.003/余量对比例74.100.051.02//0.0040.0990.0020.003/余量

89.表2压铸锌合金性能

[0090][0091]