1.本实用新型涉及工件加工领域,尤其涉及一种电主轴浮动补偿安装座。

背景技术:

2.在机器人抓取电主轴进行打磨、抛光、去毛刺过程中,需要工件安装定位准确且工件公差匹配,其对安装定位机的尺寸要求比较高,对于铸造件等工件则难以实现上述要求。

3.因此,提供一种可根据实际使用情况实现电主轴径向浮动和轴向浮动的机器人用电主轴浮动补偿安装座成为业内急需解决的问题。

技术实现要素:

4.本实用新型的目的是提供一种机器人用电主轴浮动补偿安装座,其可根据使用情况实现电主轴径向浮动和轴向浮动,降低了对工件的安装定位及尺寸要求。

5.为了实现上述目的,本实用新型提供了一种机器人用电主轴浮动补偿安装座,其包括:电主轴安装座、分别设于电主轴安装座的两侧中央的轴承座、固定于电主轴安装座上并夹设于两个轴承座之间的电主轴、分别设于轴承座的外侧的矩形侧板、分别穿设于轴承座并固定于侧板上的转轴、架设于两个侧板上的导轨固定板、设于导轨固定板的上壁处的导轨、设于导轨固定板的下壁处的轴向浮动气缸、以及邻近电主轴的后端并连接于电主轴安装座的一角的径向浮动气缸。

6.其中,电主轴安装架用于安装电主轴,电主轴用于打磨抛光,轴承座用于承载转轴,转轴作为电主轴径向浮动的旋转支撑零件,侧板用于连接固定转轴,导轨固定板用于固定导轨,导轨用于轴向浮动导向,轴向浮动气缸用于实现轴向浮动,径向浮动气缸用于实现径向浮动。

7.可选择地,还包括两个调压阀,调压阀通过l型调压阀支架固定连接于导轨固定板的末端,其中,调压阀支架用于固定调压阀,调压阀用于调节轴向浮动和径向浮动的浮动力。

8.可选择地,还包括与轴向浮动气缸的末端相连接的轴向浮动限位座,轴向浮动限位座通过限位螺栓与导轨固定板相连接,其中,轴向浮动限位座用于轴向浮动的限位及锁定,限位螺栓用于对浮动行程的调节及限位,不需要轴向浮动时可拧紧锁定。

9.可选择地,还包括设于侧板与电主轴安装架之间的径向浮动限位座,其中,径向浮动限位座用于径向浮动限位,不需要径向浮动时可锁定。

10.可选择地,径向浮动气缸通过气缸铰轴固定连接于电主轴安装座上。

11.可选择地,转轴穿过固定于轴承座内的轴承并通过螺钉固定于侧板上,轴承上设有轴承挡盖,其中,轴承作为电主轴径向浮动的旋转支撑零件,轴承挡盖用于阻挡轴承轴向移动。

12.可选择地,导轨上设有用于导轨防尘的导轨护罩。

13.可选择地,导轨防护罩上连接有连接顶板,连接顶板上安装有连接法兰,其中,连

接顶板用于连接导轨与连接法兰,连接法兰用于安装座与机器人的连接。

14.本实用新型的有益效果是:(1)、可实现电主轴的径向及轴向浮动,降低了对工件定位及工件尺寸误差的要求;(2)、安装座的径向及轴向浮动均可根据使用情况通过螺栓进行锁定和释放,浮动力可根据使用情况进行调节;(3)、以转轴作为径向浮动旋转中心,安装座可实现径向摆动角度0~5度,轴向浮动范围0~15毫米。

附图说明

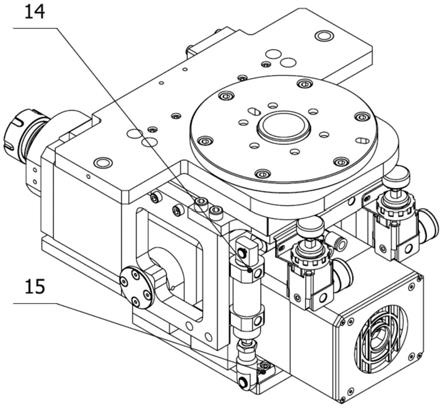

15.图1a和图1b示出了本实用新型的机器人用电主轴浮动补偿安装座的不同视角的立体结构示意图。

16.图2为图1b所示本实用新型的机器人用电主轴浮动补偿安装座的右视图。

17.图3为本实用新型的转轴连接结构示意图。

18.图4a为图1a所示本实用新型的机器人用电主轴浮动补偿安装座去除导轨护罩的主视图。

19.图4b为图1b所示本实用新型的机器人用电主轴浮动补偿安装座去除导轨护罩的主视图。

20.图5a和图5b分别示出了本实用新型的机器人用电主轴浮动补偿安装座的不同视角的分解结构示意图。

具体实施方式

21.下面详细描述本实用新型的实施例,所述实施例的示例在附图中示出,其中自始至终相同或类似的标号表示相同或类似的元件或具有相同或类似功能的元件。下面通过参考附图描述的实施例是示例性的,旨在用于解释本实用新型,而不能理解为对本实用新型的限制。

22.请参照图1至图5,根据本实用新型的一种实施方式,本实用新型的机器人用电主轴浮动补偿安装座包括:连接法兰1、连接顶板2、轴向浮动限位座3、限位螺栓4、侧板5、电主轴安装架6、导轨护罩7、导轨8、调压阀支架9、调压阀10、电主轴11、轴向浮动气缸12、径向浮动限位座13、径向浮动气缸14、气缸铰轴15、转轴16、轴承17、轴承挡盖18、导轨固定板19、以及轴承座20。

23.其中,两个轴承座20分别设于电主轴安装座6的两侧中央处,作为打磨抛光工具的电主轴11固定于电主轴安装座6上并夹设于两个轴承座20之间,两个矩形的侧板5分别设于轴承座20的外侧,两根转轴16作为电主轴径向浮动的旋转支撑零件,分别穿设于轴承座20并固定于侧板5上,用于固定导轨8的导轨固定板19架设于两个侧板5上,导轨8设于导轨固定板19的上壁处,可实现安装座的轴向浮动导向,用于实现安装座的轴向浮动的轴向浮动气缸12安装于导轨固定板19的下壁处,用于实现安装座的径向浮动的径向浮动气缸14则邻近电主轴11的后端并通过气缸铰轴15固定连接于电主轴安装座6的一角。

24.在该非限制性实施方式中,调压阀10通过l型调压阀支架9固定连接于导轨固定板19的末端,由此,利用调压阀10可调节本实用新型的机器人用电主轴浮动补偿安装座的轴向浮动和径向浮动的浮动力。

25.轴向浮动限位座3的一端与轴向浮动气缸12的末端相连接,其另一端通过限位螺

栓4与导轨固定板19相连接,由此,轴向浮动限位座3可以对本实用新型的机器人用电主轴浮动补偿安装座的轴向浮动进行限位及锁定,限位螺栓4则可实现对浮动行程的调节及限位,不需要轴向浮动时可拧紧锁定。

26.径向浮动限位座13设于侧板5与电主轴安装架6之间,其用于径向浮动限位,在不需要径向浮动时可锁定。

27.转轴16穿过固定于轴承座20内的轴承17并通过螺钉固定于侧板5上,如图3所示,轴承上设有轴承挡盖18,其中,轴承17作为电主轴11径向浮动的旋转支撑零件,轴承挡盖18用于阻挡轴承轴向移动。

28.在该非限制性实施方式中,导轨8上设有用于导轨防尘的导轨护罩7,导轨防护罩7上连接有连接顶板2,连接顶板2上安装有连接法兰1,由此,可通过连接法兰1实现本实用新型的机器人用电主轴浮动补偿安装座与机器人的连接。

29.在本说明书的描述中,参考术语“一个实施例”、“一些实施例”、“示例”、“具体示例”、或“一些示例”等的描述意指结合该实施例或示例描述的具体特征、结构或者特点包含于本实用新型的至少一个实施例或示例中。在本说明书中,对上述术语的示意性表述不必须针对的是相同的实施例或示例。此外,在不相互矛盾的情况下,本领域的技术人员可以将本说明书中描述的不同实施例或示例以及不同实施例或示例的特征进行结合和组合。

30.尽管上面已经示出和描述了本实用新型的实施例,可以理解的是,上述实施例是示例性的,不能理解为对本实用新型的限制,本领域的普通技术人员在本实用新型的范围内可以对上述实施例进行变化、修改、替换和变型。

技术特征:

1.一种机器人用电主轴浮动补偿安装座,其特征在于,包括:电主轴安装座、分别设于所述电主轴安装座的两侧中央的轴承座、固定于所述电主轴安装座上并夹设于两个所述轴承座之间的电主轴、两个分别设于所述轴承座的外侧的矩形的侧板、分别穿设于所述轴承座并固定于所述侧板上的转轴、架设于两个侧板上的导轨固定板、设于所述导轨固定板的上壁处的导轨、设于所述导轨固定板的下壁处的轴向浮动气缸、以及邻近所述电主轴的后端并连接于所述电主轴安装座的一角的径向浮动气缸。2.如权利要求1所述的机器人用电主轴浮动补偿安装座,其特征在于,还包括两个调压阀,所述调压阀通过l型调压阀支架固定连接于所述导轨固定板的末端。3.如权利要求2所述的机器人用电主轴浮动补偿安装座,其特征在于,还包括与所述轴向浮动气缸的末端相连接的轴向浮动限位座,所述轴向浮动限位座通过限位螺栓与所述导轨固定板相连接。4.如权利要求3所述的机器人用电主轴浮动补偿安装座,其特征在于,还包括设于所述侧板与所述电主轴安装座之间的径向浮动限位座。5.如权利要求4所述的机器人用电主轴浮动补偿安装座,其特征在于,所述径向浮动气缸通过气缸铰轴固定连接于所述电主轴安装座上。6.如权利要求5所述的机器人用电主轴浮动补偿安装座,其特征在于,所述转轴穿过固定于所述轴承座内的轴承并通过螺钉固定于所述侧板上,所述轴承上设有轴承挡盖。7.如权利要求6所述的机器人用电主轴浮动补偿安装座,其特征在于,所述导轨上设有导轨护罩。8.如权利要求7所述的机器人用电主轴浮动补偿安装座,其特征在于,所述导轨护罩上连接有连接顶板,所述连接顶板上安装有连接法兰。

技术总结

本实用新型公开一种机器人用电主轴浮动补偿安装座,包括:电主轴安装座、分别设于电主轴安装座的两侧中央的轴承座、固定于电主轴安装座上并夹设于两个轴承座之间的电主轴、两个分别设于轴承座外侧的矩形的侧板、分别穿设于轴承座并固定于侧板上的转轴、架设于两个侧板上的导轨固定板、设于导轨固定板的上壁处的导轨、设于导轨固定板的下壁处的轴向浮动气缸、以及邻近电主轴的后端并连接于电主轴安装座的一角的径向浮动气缸。的一角的径向浮动气缸。的一角的径向浮动气缸。

技术研发人员:杨洋 崔洪亮 郭延青 马瑞兵 孙朋非 宋志伟

受保护的技术使用者:廊坊市亿创科技有限公司

技术研发日:2021.02.03

技术公布日:2022/2/11