1.本发明涉及一种磁铁精矿球团焙烧添加剂,特别涉及一种用于降低磁铁精矿球团焙烧温度的添加剂,还涉及利用添加剂降低磁铁精矿球团焙烧温度的方法,属于钢铁冶金领域。

背景技术:

2.铁前工序作为钢铁流程中有害粉尘气体排放量最大的环节,给低碳环保工作带来阻碍,而作为主要入炉原料的烧结矿与球团矿更是其中的关键因素。球团矿的生产相较于烧结矿,其能耗约为烧结工序的1/2,粉尘、so2、no

x

排放量分别约为烧结工序的1/7、1/3、1/5,并且球团矿生产过程几乎不产生二噁英,更加符合国家号召的节能减排要求。因此,减少烧结矿的使用量,增大球团矿的入炉比例是当今钢铁工业的一条绿色发展之路。

3.为了满足高炉炼铁需求,提高球团矿的入炉比例,近年来,研究重心逐渐转移到熔剂性球团上来。熔剂性球团由于钙质熔剂的添加,在高温焙烧过程中容易生成铁酸钙和铁橄榄石等低熔点物质,造成液相量较多使得焙烧过程中产生粘结现象,实际生产中难以控制。为了缓解熔剂性球团焙烧粘结问题,以往大都通过添加含镁熔剂促进高熔点物质的生成来改善熔剂性球团性能。现有技术方案中:方案一:将球团返矿、消石灰和腐殖酸钠混合、陈化、球磨后作为复合添加剂,加入到球团原料中进行造球、球团预热焙烧实验,降低了球团焙烧温度30~50℃。方案一中低温焙烧添加剂一般需要提前制备,并且添加剂中含有少量的碱金属na

+

,实际工业化生产过程中有可能会给高炉顺行带来影响。

4.方案二:通过在回转窑中添加一定粒度的钛渣将焙烧过程中的球团矿分离开来可以以降低球团矿粘结率和缓解回转窑结圈状况。方案二是通过加入外部因素来缓解球团矿之间的焙烧粘结问题,只是在一定程度上抑制了回转窑结圈现象,并没有从根本上解决球团矿焙烧粘结问题并且钛渣粒度较细,可能会有微量钛渣吸附在球团矿表面,对球团矿质量造成影响。

5.方案三:通过优化细粒磁铁矿球团焙烧过程的热工参数,如风温、升温速度、料层高度、链篦机运行速度和焙烧气氛氧含量等,并且外加控制预热段、焙烧段及冷却段球团矿的氧化比例,实现了球团矿深度氧化和高效固结。最终当回转窑焙烧温度1200℃时,球团矿平均抗压强度达到2779n/个。方案三虽然通过改变热工参数促进了球团矿深度固结,得到了强度较高的铁矿球团,但该优化方案并不一定适用于其他种类磁铁矿。

6.方案四:将镁质熔剂轻烧白云石与水充分消化后,按一定重量比将上述镁质添加剂与磁铁精矿、膨润土进行混匀、造球、焙烧和冷却后,在焙烧温度1190℃下焙烧9min时制得抗压强度2200-2400n/个高品质的镁质球团矿。方案四向原料中加入mgo熔剂虽然可以生成高熔点物质,在一定程度上降低粘结问题,但mg

2+

的加入会使其进入磁铁矿晶格中,在一定程度上阻碍了磁铁矿氧化再结晶,并且mgo熔剂的添加量不能过高,因此也具有一定弊端。

技术实现要素:

7.针对目前存在的高硅磁铁精矿制备氧化球团焙烧温度高、产品强度低等问题,本发明提供了一种降低磁铁精矿球团焙烧温度的添加剂,该添加剂可显著降低球团焙烧温度,球团焙烧温度平均降低50~80℃,可显著降低生产能耗,提高球团强度指标,缓解高温焙烧粘结现象。

8.为实现上述技术目的,本发明提供了一种用于降低磁铁精矿球团焙烧温度的添加剂,由组分:b2o3、mn2o3构成。b2o3、mn2o3均为化学试剂分析纯,添加剂由b2o3与mn2o3混合而成,其中b2o3的质量百分比为磁铁精矿干基质量的0.8%,mn2o3的质量百分比为磁铁精矿干基质量的4%。

9.本发明除预热过程中预热温度段为600~1000℃时适当延长预热时间外,混料、造球、干燥及氧化焙烧与现有技术常见的铁矿球团焙烧工艺均相同。将磁铁精矿、用量为0.7%的膨润土、钙质熔剂与添加剂进行配成混合料后,配加混合料干基质量比12~14%的水,在圆盘造球机内制备成直径10~12.5mm的生球,生球干燥完全后,在600~1000℃条件下先进行预热15~20min,确保mn2o3充分分解,再在1200℃的条件下进行焙烧15min,焙烧完成后,球团冷却至室温,获得成品球团矿。再将未添加b2o3、mn2o3的基准球团进行高温(1250~1280℃)预热焙烧实验,试验结束后进行抗压强度测试与矿相结构观察。

10.相对于现有技术,本发明的技术方案带来的有益技术效果:本发明的技术方案最大优点是使用添加剂后,可显著降低球团焙烧温度,球团焙烧温度平均降低50~80℃,可显著降低生产能耗,提高球团强度指标,本发明中降低磁铁精矿球团焙烧温度的添加剂包括b2o3、mn2o3化学试剂分析纯,将焙烧温度定在低熔点物质熔点温度以下,即1200℃。b2o3熔点温度为450℃,在预热过程中为球团提供微量液相促进fe

2+

移动,加速固相固结。文献《二氧化锰低温分解动力学研究》中mn2o3的加热分解方程式如下:6mn2o3→

4mn3o4+o2,并对mn2o3进行热重分析实验tg曲线如图2所示,tg曲线表明,升温过程中mn2o3温度区间为600~1000℃时缓慢失重分解,该温度区间与正常情况下的磁铁矿球团预热温度区间吻合。预热过程中缓慢释放o2,从内部促进磁铁矿氧化再结晶。

附图说明

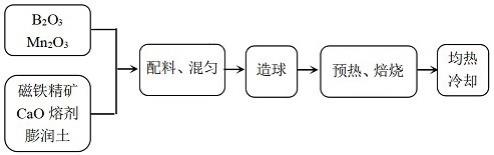

11.图1:本发明球团生产过程流程图;图2:本发明热重分析实验tg曲线图。

具体实施方式

12.参考附图1球团矿生产过程进行实施。

13.实施例1以本地高硅磁铁精矿(tfe66.3%,sio2含量6.17%)为原料,添加0.7%的膨润土和钙质熔剂cao混匀,不添加b2o3、mn2o3,加入12~14%水分后,在圆盘造球机内制备成直径10~12.5mm的生球,生球落下强度5次/个球(0.5m),生球抗压强度8.2n,生球脱水干燥后,预热温度900℃,预热时间15min,焙烧温度1200℃,焙烧时间15min。焙烧成品球平均强度为1980n/个,此时球团矿强度较低。

14.实施例2

以本地高硅磁铁精矿(tfe66.3%,sio2含量6.17%)为原料,添加0.7%的膨润土、钙质熔剂cao、4%的mn2o3进行混匀,不添加b2o3,加入12~14%水分后,在圆盘造球机内制备成直径10~12.5mm的生球,生球落下强度5次/个球(0.5m),生球抗压强度8.4n,生球脱水干燥后,预热温度600~1000℃,预热时间15min,焙烧温度1200℃,焙烧时间15min。焙烧成品球平均强度为2274n/个,此时球团矿强度稍高。

15.实施例3以本地高硅磁铁精矿(tfe66.3%,sio2含量6.17%)为原料,添加0.7%的膨润土、钙质熔剂cao、0.8%b2o3后混匀,不加mn2o3,加入12~14%水分后,在圆盘造球机内制备成直径10~12.5mm的生球,生球落下强度6次/个球(0.5m),生球抗压强度9.1n,生球脱水干燥后,预热温度900℃,预热时间15min,焙烧温度1200℃,焙烧时间15min。球团矿平均抗压强度为2631n/个,此时球团矿强度较高。

16.实施例4以本地高硅磁铁精矿(tfe66.3%,sio2含量6.17%)为原料,添加0.7%的膨润土、钙质熔剂cao、0.8% b2o3、4%mn2o3后混匀,加入12~14%水分后,在圆盘造球机内制备成直径10~12.5mm的生球,生球落下强度6次/个球(0.5m),生球抗压强度9.3n,生球脱水干燥后,预热温度600~1000℃,预热时间15min,焙烧温度1200℃,焙烧时间15min。焙烧成品球平均强度为2962n/个,此时球团矿强度很高。

17.实施例5以本地高硅磁铁精矿(tfe66.3%,sio2含量6.17%)为原料,添加0.7%的膨润土、钙质熔剂cao混匀,不加b2o3、mn2o3,加入12~14%水分后,在圆盘造球机内制备成直径10~12.5mm的生球,生球落下强度6次/个球(0.5m),生球抗压强度9.5n,生球脱水干燥后,预热温度900℃,预热时间15min,焙烧温度1280℃,焙烧时间15min。焙烧成品球平均强度为3063n/个,此时球团矿强度最高。

18.宏观强度表明:b2o3、mn2o3在低温下对磁铁矿的氧化再结晶过程均有促进作用,但促进方式有所不同。其中mn2o3从气相入手促进磁铁矿氧化再结晶,b2o3从液相入手促进fe

2+

移动加速固相固结。该添加剂的综合促进作用均大于单一添加剂的促进效果,并且宏观强度结果表明加入添加剂后1200℃下球团矿抗压强度与1250~1280℃下焙烧试样球团矿抗压强度基本一致。

19.传统降低熔剂性球团高温焙烧粘结率的方法是向球团中加入mgo熔剂,使其生成高熔点物质,使之在高温下不宜粘结。传统磁铁矿球团氧化焙烧是从外到内进行逐层进行的。

20.铁酸钙体系如cao

·

fe2o3、cao

·

2fe2o3、cao

·

fe2o3‑ꢀ

cao

·

2feo共熔混合物,它们熔点均较低,分别为1216℃、1226℃和1205℃,在球团高温氧化焙烧过程中适量的液相可以起到促进铁矿颗粒粘结,增加球团强度的作用。但是在球团焙烧过程中,液相量不仅需要严格控制,而且铁酸钙液相量难以控制,液相量过高会导致球团粘结、孔隙率降低,反而恶化球团冶金性能。

21.本发明是通过将氧化物添加剂混入球团原料中,使之在预热焙烧过程中充分分解产生o2,从内外结合两方面进行,促进磁铁矿氧化再结晶,确保其在低温(1200℃)下可以维持高温(1250~1280℃)焙烧下的强度,同时降低球团矿粘结率。

22.本发明从根源入手,通过添加其他添加剂,在适当降低球团焙烧温度的同时,尽可能提高其强度,从根本上控制高温下液相的生成量,避免粘结问题,同时降低球团矿的焙烧温度也有利于节能降耗、延长设备使用寿命、保障焙烧过程顺利进行,对于球团矿的工业生产具有重要意义。