1.本技术涉及镀膜技术领域,更具体地说,它涉及一种双面真空镀铝膜工艺。

背景技术:

2.镀铝膜是采用特殊工艺在塑料薄膜表面镀上一层极薄的金属铝而形成的一种复合软包装材料,其中最常用的加工方法当数真空镀铝法,就是在高真空状态下通过高温将金属铝融化蒸发,使铝的蒸汽沉淀堆积到塑料薄膜表面上,从而使塑料薄膜表面具有金属光泽。由于它既具有塑料薄膜的特性,又具有金属的特性,是一种性能优良、实用性强的薄膜材料。

3.相关技术中,真空镀铝工艺通常直接将铝层镀在基材表面,真空蒸镀时,将基材安装至真空蒸镀机中,将蒸发舟升温至1300℃,然后将铝丝连续送至蒸发舟上,使得铝丝蒸发舟上连续的融化、蒸发,调节基材的膜速,从而在移动的基材表面冷却后形成一层光亮的铝层即为镀铝膜。

4.针对上述相关技术,发明人发现,镀铝膜在包装使用中,阻隔性欠佳,且后期镀铝层容易脱落。

技术实现要素:

5.为了提高镀铝膜的阻隔性,同时减少镀铝层的脱落,本技术提供一种双面真空镀铝膜工艺。

6.本技术提供的一种双面真空镀铝膜工艺采用如下的技术方案:

7.一种双面真空镀铝膜工艺,包括以下制备步骤:

8.步骤一、将铝丝熔融,以铝丝为基准,按照1-3wt%的比例加入亚磷酸三月桂酯混合均匀,保温20-40min,冷却至60℃以下,进行真空烧结,制得铝材;

9.步骤二、将氧氯化锆水溶液与氯化聚丙烯和盐酸金刚烷胺混合均匀,加热至70-85℃反应50-70min,制得混合胶液,将四乙基氯化铵水溶液,加入混合胶液中,加热至50-80℃反应20-35min,制得复合胶液,向基材上涂覆复合胶液,随后进行加热同时进行辐照处理,直至将水分蒸干,制得基膜;

10.步骤三、一次真空蒸镀:将基膜安装至真空蒸镀机中,对基膜进行单面真空蒸镀,镀层厚度为800-1000埃,得到单面镀铝膜;

11.步骤四、将单面镀铝膜置于镀铝鼓上复卷一次;

12.步骤五、二次真空蒸镀:将复卷后的单面镀铝膜再一次进行真空蒸镀,镀层厚度为500-600埃,得到双面镀铝膜;

13.步骤六、将双面镀铝膜进行细化处理:先将双面镀铝膜均匀冷却至50-65℃,然后加热至150-200℃,保温2-3min,加热过程中采用辐照处理,自然冷却后,得到双面镀铝膜成品。

14.通过采用上述技术方案,将铝丝进行熔融后加入亚磷酸三月桂酯,有效防止自由

基聚合,还能螯合市售铝丝中含有的其他金属杂质离子,提高铝材的抗氧化性和稳定性,减少镀铝时出现局部偏聚的现象,进一步防止产品氧化变色,减少产品因被氧化而变黑、失光,改善产品的光泽度。将其进行真空烧结,优化内部分子之间的排列,提高形成的铝材的致密性,从而提高镀铝膜的阻隔性和抗撕裂强度。

15.将氧氯化锆水溶液和氯化聚丙烯和盐酸金刚烷胺先混合反应,然后再加入四乙基氯化铵水溶液,制得复合胶液,复合胶液的触变性佳,与基材的复合性佳;复合胶液可使得基材表面形成多功能膜层,有效提高基膜与镀层之间的附着力,盐酸金刚烷胺分子上同时含有亲水性的胺基基团和亲油性的金刚烷基,不仅能对氯化聚丙烯进行表面改性,还能促进复合胶液对基材表面的修饰作用,涂覆复合胶液后并结合辐照处理进一步诱导改性,进而提高镀层的抗撕裂强度。

16.由于高分子材料是热的不良导体,镀铝过程中会将部分热量锁在内部,将基膜进行一次真空蒸镀后,在镀铝鼓上复卷一次,以便于快速散热,减少热变形,保证镀铝膜的质量。

17.将二次蒸镀结束后立刻进行细化处理,先冷却至50-65℃之间,然后又升温加热,采用先降温随后升温的方式,并结合辐照处理,以利于诱导分子间的排列,使得基膜与镀层之间的粘性更强,镀铝膜的强度更佳。

18.优选的,所述步骤一中,真空烧结工艺条件按照5-7℃/min升温到600-650℃,并保温1-2h,然后冷却至60℃以下。

19.通过采用上述技术方案,优化真空烧结工艺,以利于铝材内部分子之间的排列,提高铝材的致密性,进一步提高镀铝膜的阻隔性。

20.优选的,步骤二中,氧氯化锆水溶液的质量浓度为5-15%,四乙基氯化铵水溶液的质量浓度为10-20%。

21.优选的,步骤二中,氧氯化锆水溶液、氯化聚丙烯、盐酸金刚烷胺和四乙基氯化铵水溶液的用量比为3l:(1.5-3)kg:(0.2-0.6)kg:(1-2)l。

22.通过采用上述技术方案,优化氧氯化锆水溶液和四乙基氯化铵的水溶液浓度,并优化氧氯化锆水溶液、氯化聚丙烯、盐酸金刚烷胺和四乙基氯化铵水溶液的用量比,进一步改善制得的复合胶液对基材表面的修饰力,提高基材与镀铝层之间的附着力和镀铝膜的抗撕裂强度。

23.优选的,步骤二中,基材上涂覆复合胶液后,加热至70-80℃,并采用伽马射线进行辐照,辐射剂量为4-9kgy/h。

24.通过采用上述技术方案,优化加热温度和辐照剂量,以减少水分在蒸干过程中产生的气泡和缩孔现象,以利于改善制得的复合胶液与基材之间的复合性,同时对基材表面达到良好的修饰效果。

25.优选的,步骤六中,采用伽马射线辐照,辐射剂量为6-12kgy/h。

26.通过采用上述技术方案,在双面镀铝膜冷却和加热过程中均采用伽马射线进行辐照,以利于诱导分子间的排列,使得基膜与镀层之间的粘性更强,镀铝膜的强度更佳。

27.优选的,步骤三中,一次真空蒸镀的步骤具体为:在4*e-4

mbar以下的真空中蒸发预热至1400-1600℃,将膜速升至200-220m/min,半开挡板,10s后全开挡板,同时膜速降至170-180m/min。

28.通过采用上述技术方案,优化一次真空蒸镀的工艺条件,保证镀铝层的厚度,同时调节挡板的开合情况,以使得预热过程中聚集的热量分布释放,避免瞬间释放的热量烫伤甚至烫断基膜,保证镀铝膜的质量。

29.优选的,步骤五中,二次真空蒸镀的步骤具体为:在4*e-4mbar以下的真空中蒸发预热至1400-1600℃,将膜速升至300-320m/min,半开挡板,10s后全开挡板,同时膜速降至240-260m/min。

30.通过采用上述技术方案,在二次蒸镀工艺中,增大膜速,以保证合适的镀铝层厚度。

31.优选的,步骤四中,镀铝鼓的温度≤0℃。

32.通过采用上述技术方案,优化镀铝鼓的温度,以利于对一次真空蒸镀后的单面镀铝膜进行快速降温,减少热变形。

33.综上所述,本技术具有以下有益效果:

34.1.将铝丝进行熔融后加入亚磷酸三月桂酯,有效防止自由基聚合,还能螯合市售铝丝中含有的其他金属杂质离子,提高铝材的抗氧化性和稳定性,减少镀铝时出现局部偏聚的现象,进一步防止产品氧化变色,减少产品因被氧化而变黑、失光,改善产品的光泽度。将其进行真空烧结,优化内部分子之间的排列,提高形成的铝材的致密性,从而提高镀铝膜的阻隔性和抗撕裂强度。

35.2.将复合胶液对基材表面进行修饰,并结合辐照处理进行诱导改性,可使得基材表面形成多功能膜层,有效提高基膜与镀层之间附着力,同时提高镀层的抗撕裂强度。

36.3.将二次蒸镀结束后立刻进行细化处理,先冷却后加热,过程中采用辐照处理,以利于诱导分子间的排列,使得基膜与镀层之间的粘性更强,镀铝膜的强度更佳。

具体实施方式

37.以下结合实施例对本技术作进一步详细说明。

38.本技术所用原料均为普通市售原料,其中盐酸金刚烷胺cas号665-66-7,含量≥98.5%,氯化聚乙烯含氯40%。

39.实施例

40.实施例1

41.一种双面真空镀铝膜工艺,通过以下步骤制得:

42.步骤一、将铝丝1kg熔融,加入亚磷酸三月桂酯10g混合均匀,保温40min,冷却至60℃以下,进行真空烧结,按照5-7℃/min升温到600℃,并保温2h,然后自然冷却至60℃以下,制得铝材;

43.步骤二、将质量浓度为15%的氧氯化锆水溶液3l与氯化聚丙烯1.5kg和盐酸金刚烷胺0.2kg混合均匀,加热至70℃反应70min,制得混合胶液,将质量浓度为20%的四乙基氯化铵水溶液1l,加入混合胶液中,加热至80℃反应20min,制得复合胶液,向基材上涂覆复合胶液,随后加热至70℃,同时采用伽马射线进行辐照处理,辐射剂量为9kgy/h,直至将水分蒸干,制得基膜;

44.步骤三、一次真空蒸镀:将基膜安装至真空蒸镀机中,在4*e-4

mbar以下的真空中蒸发预热至1400℃,向真空镀铝机中送铝材,将膜速升至220m/min,半开挡板,10s后全开挡

板,同时膜速降至170m/min镀层厚度为800埃,得到单面镀铝膜;

45.步骤四、将单面镀铝膜置于镀铝鼓上复卷一次,镀铝鼓的温度为0℃;

46.步骤五、二次真空蒸镀:在4*e-4

mbar以下的真空中蒸发预热至1400℃,将膜速升至300m/min,半开挡板,10s后全开挡板,同时膜速降至240m/min,镀层厚度为500埃,得到双面镀铝膜;

47.步骤六、将双面镀铝膜进行细化处理:将双面镀铝膜均匀冷却至65℃,然后以3-5℃/min的升温速率加热至150℃,加热过程中对双面镀铝膜采用伽马射线辐照,辐射剂量为12kgy/h,保温3min,自然冷却后,得到双面镀铝膜成品。

48.实施例2

49.一种双面真空镀铝膜工艺,通过以下步骤制得:

50.步骤一、将铝丝1kg熔融,加入亚磷酸三月桂酯30g混合均匀,保温40min,冷却至60℃以下,进行真空烧结,按照5-7℃/min升温到650℃,并保温2h,然后自然冷却至60℃以下,制得铝材;

51.步骤二、将质量浓度为5%的氧氯化锆水溶液3l与氯化聚丙烯3kg和盐酸金刚烷胺0.6kg混合均匀,加热至85℃反应50min,制得混合胶液,将质量浓度为10%的四乙基氯化铵水溶液2l,加入混合胶液中,加热至50℃反应35min,制得复合胶液,向基材上涂覆复合胶液,随后加热至80℃,同时采用伽马射线进行辐照处理,辐射剂量为4kgy/h,直至将水分蒸干,制得基膜;

52.步骤三、一次真空蒸镀:将基膜安装至真空蒸镀机中,在4*e-4

mbar以下的真空中蒸发预热至1600℃,向真空镀铝机中送铝材,将膜速升至200m/min,半开挡板,10s后全开挡板,同时膜速降至180m/min,镀层厚度为1000埃,得到单面镀铝膜;

53.步骤四、将单面镀铝膜置于镀铝鼓上复卷一次,镀铝鼓的温度为-5℃;

54.步骤五、二次真空蒸镀:在4*e-4

mbar以下的真空中蒸发预热至1600℃,将膜速升至320m/min,半开挡板,10s后全开挡板,同时膜速降至240m/min,镀层厚度为600埃,得到双面镀铝膜;

55.步骤六、将双面镀铝膜进行细化处理:将双面镀铝膜均匀冷却至50℃,然后以3-5℃/min的升温速率加热至200℃,加热过程中对双面镀铝膜采用伽马射线辐照,辐射剂量为6kgy/h,保温2min,自然冷却后,得到双面镀铝膜成品。

56.实施例3

57.一种双面真空镀铝膜工艺,通过以下步骤制得:

58.步骤一、将铝丝1kg熔融,加入亚磷酸三月桂酯30g混合均匀,保温40min,冷却至60℃以下,进行真空烧结,按照5-7℃/min升温到600℃,并保温1.5h,然后自然冷却至60℃以下,制得铝材;

59.步骤二、将质量浓度为10%的氧氯化锆水溶液3l与氯化聚丙烯2.1kg和盐酸金刚烷胺0.5kg混合均匀,加热至80℃反应60min,制得混合胶液,将质量浓度为16%的四乙基氯化铵水溶液1.5l,加入混合胶液中,加热至70℃反应30min,制得复合胶液,向基材上涂覆复合胶液,随后加热至80℃,同时采用伽马射线进行辐照处理,辐射剂量为7kgy/h,直至将水分蒸干,制得基膜;

60.步骤三、一次真空蒸镀:将基膜安装至真空蒸镀机中,在4*e-4

mbar以下的真空中蒸

发预热至1400℃,向真空镀铝机中送铝材,将膜速升至200m/min,半开挡板,10s后全开挡板,同时膜速降至170m/min,镀层厚度为1000埃,得到单面镀铝膜;

61.步骤四、将单面镀铝膜置于镀铝鼓上复卷一次,镀铝鼓的温度为0℃;

62.步骤五、二次真空蒸镀:在4*e-4

mbar以下的真空中蒸发预热至1400℃,将膜速升至320m/min,半开挡板,10s后全开挡板,同时膜速降至260m/min,镀层厚度为600埃,得到双面镀铝膜;

63.步骤六、将双面镀铝膜进行细化处理:将双面镀铝膜均匀冷却至60℃,然后以3-5℃/min的升温速率加热至160℃,加热过程中对双面镀铝膜采用伽马射线辐照,辐射剂量为10kgy/h,保温3min,自然冷却后,得到双面镀铝膜成品。

64.实施例4

65.与实施例3的区别在于,步骤一不同,步骤一具体为:将铝丝1kg熔融,加入亚磷酸三月桂酯30g混合均匀,保温40min,冷却至60℃以下,进行真空烧结,按照5-7℃/min升温到400℃,并保温1.5h,然后自然冷却至60℃以下,制得铝材;其余均与实施例3相同。

66.实施例5

67.与实施例3的区别在于,步骤二不同,步骤二具体为:将质量浓度为30%的氧氯化锆水溶液3l与氯化聚丙烯2.1kg和盐酸金刚烷胺0.5kg混合均匀,加热至80℃反应60min,制得混合胶液,将质量浓度为5%的四乙基氯化铵水溶液1.5l,加入混合胶液中,加热至70℃反应30min,制得复合胶液,向基材上涂覆复合胶液,随后加热至80℃,同时采用伽马射线进行辐照处理,辐射剂量为7kgy/h,直至将水分蒸干,制得基膜;其余均与实施例3相同。

68.实施例6

69.与实施例3的区别在于,步骤二不同,步骤二具体为:将质量浓度为10%的氧氯化锆水溶液5l与氯化聚丙烯1kg和盐酸金刚烷胺1kg混合均匀,加热至80℃反应60min,制得混合胶液,将质量浓度为16%的四乙基氯化铵水溶液0.5l,加入混合胶液中,加热至70℃反应30min,制得复合胶液,向基材上涂覆复合胶液,随后加热至80℃,同时采用伽马射线进行辐照处理,辐射剂量为7kgy/h,直至将水分蒸干,制得基膜;其余均与实施例3相同。

70.实施例7

71.与实施例3的区别在于,步骤二不同,步骤二具体为:将质量浓度为10%的氧氯化锆水溶液3l与氯化聚丙烯2.1kg和盐酸金刚烷胺0.5kg混合均匀,加热至80℃反应60min,制得混合胶液,将质量浓度为16%的四乙基氯化铵水溶液1.5l,加入混合胶液中,加热至70℃反应30min,制得复合胶液,向基材上涂覆复合胶液,随后加热至100℃,同时采用x射线进行辐照处理,辐射剂量为11kgy/h,直至将水分蒸干,制得基膜;其余均与实施例3相同。

72.实施例8

73.与实施例3的区别在于,步骤三和步骤五不同,步骤三具体为:一次真空蒸镀:将基膜安装至真空蒸镀机中,在4*e-4

mbar以下的真空中蒸发预热至1200℃,向真空镀铝机中送铝材,将膜速升至200m/min,全开挡板,镀层厚度为1000埃,得到单面镀铝膜;

74.步骤五具体为:二次真空蒸镀:在4*e-4

mbar以下的真空中蒸发预热至1200℃,将膜速升至320m/min,全开挡板,镀层厚度为600埃,得到双面镀铝膜;其余均与实施例3相同。

75.实施例9

76.与实施例3的区别在于,步骤六不同,步骤六具体为:将双面镀铝膜进行细化处理:

将双面镀铝膜均匀冷却至60℃,然后以3-5℃/min的升温速率加热至160℃,加热过程中对双面镀铝膜采用400w的紫外线灯进行辐照,保温3min,自然冷却后,得到双面镀铝膜成品;其余均与实施例3相同。

77.对比例

78.对比例1

79.一种双面真空镀铝膜工艺,通过以下步骤制得:

80.步骤一、一次真空蒸镀:将基膜安装至真空蒸镀机中,在4*e-4

mbar以下的真空中蒸发预热至1400℃,向真空镀铝机中送铝材,将膜速升至200m/min,半开挡板,10s后全开挡板,同时膜速降至170m/min,镀层厚度为1000埃,得到单面镀铝膜;

81.步骤二、将单面镀铝膜置于镀铝鼓上复卷一次,镀铝鼓的温度为0℃;

82.步骤三、二次真空蒸镀:在4*e-4

mbar以下的真空中蒸发预热至1400℃,将膜速升至320m/min,半开挡板,10s后全开挡板,同时膜速降至260m/min,镀层厚度为600埃,得到双面镀铝膜。

83.对比例2

84.与实施例1的区别在于,省略步骤一,不对铝丝进行处理直接使用,其余均与实施例1相同。

85.对比例3

86.与实施例1的区别在于,省略步骤二;其余均与实施例1相同。

87.对比例4

88.与实施例1的区别在于,步骤二不同,步骤二中未加入盐酸金刚烷胺,其余均与实施例1相同。

89.对比例5

90.与实施例1的区别在于,省略步骤六,对双面镀铝膜不进行细化处理,其余均与实施例1相同。

91.对比例6

92.与实施例1的区别在于,步骤六不同,步骤六具体为:将双面镀铝膜进行细化处理:将双面镀铝膜均匀冷却至室温,然后以3-5℃/min的升温速率加热至160℃,自然冷却后,得到双面镀铝膜成品;其余均与实施例1相同。

93.对比例7

94.与实施例1的区别在于,步骤四中,镀铝鼓的温度为20℃;其余均与实施例1相同。

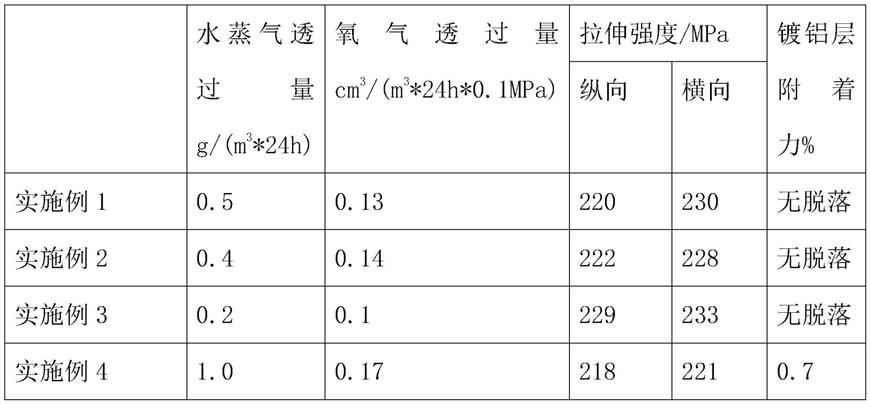

95.性能检测试验

96.将实施例1-9和对比例1-7按照bb/t 0030-2019《包装用镀铝薄膜》进行水蒸气透过量、氧气透过量、拉伸强度、镀铝层附着力(以镀铝层脱落面积表示)的试验,将结果记录在表1中。

97.表1试验结果

[0098][0099][0100]

结合实施例1-3并结合表1可以看出,适当调整各步骤的工艺参数,均可制得性能优异的镀铝薄膜,具有优异的阻隔性、抗撕裂强度,铝层附着力佳,无脱落现象。通过实施例3和实施例4可以看到,烧结温度调整为400℃,无法起到良好的烧结作用,对形成的铝材的致密性,对镀铝膜的阻隔性有一定的影响,同时镀铝层存在少量的脱落现象。通过实施例3和实施例5-6并结合表1可以看到,实施例5中氧氯化锆水溶液和四乙基氯化铵水溶液的浓度失衡,实施例6中各原料组分的用量比失衡,导致复合胶液对基材的改性效果减弱,复合性变差,导致镀层的附着力变差,镀层出现一定程度的脱落,由此可见复合胶液的各原料组分需在一定配比下才能发挥更优的作用。

[0101]

通过实施例3和实施例7并结合表1可以看到,实施例7中将基材取出后加热至100

℃,且采用x射线进行辐照,以使得水分过快蒸发,在铝膜表面产生细小的微孔,x射线也无法起到良好的诱导作用,以使得镀铝膜的阻隔性变差,氧气透过量和水蒸气透过量均变大,同时镀铝层的脱落面积也有所增加,镀铝层的附着力降低。

[0102]

通过实施例3和实施例8并结合表1可以看到,调整一次真空蒸镀和二次真空蒸镀的工艺参数,蒸发预热温度调整到1200℃,直接全开挡板,也不进行膜速的调整,导致整个镀铝层存在一定的热变形,镀铝层也出现一些偏聚现象,导致镀铝膜不管是阻隔性还是拉伸强度、镀层附着力,均受到一定程度的影响。

[0103]

通过实施例3和实施例9并结合表1可以看到,在双面镀铝膜的细化处理中,实施例9中采用紫外线对其进行辐照处理,对镀铝膜无法起到良好的细化效果,以使得镀铝膜的氧气透过量和水蒸气透过量均增大,铝层脱落面积增多,镀铝层的附着力存在一定程度的降低。

[0104]

结合实施例1和对比例1并结合表1可以看出,采用目前最常用的双面镀铝方法制得的双面镀铝膜与本技术制得的双面镀铝膜相比,通过本技术制得的双面镀铝膜的氧气透过量和水蒸气透过量低,具有优异的阻隔性,镀铝薄膜的抗撕裂强度佳,镀铝层附着性好,无脱落。

[0105]

结合实施例1和对比例2并结合表1可以看出,省略步骤一,对铝丝不做任何处理直接使用,既无法与步骤二中复合胶液在基材表面形成的多功能复合膜进行复合协同,而且在蒸镀时容易出现局部偏聚现象,分子间的无序排列多,镀铝层的致密性下降,水蒸气透过量和氧气透过量明显增多,同时影响镀铝层与基膜之间的粘结性,导致镀铝层的脱落面积变大。

[0106]

结合实施例1和对比例3-4并结合表1可以看到,对比例3中省略了步骤二的处理,无复合胶液对基材表面进行改性和修饰,镀铝膜的阻隔性变差,且无法有效提高基膜与镀层之间附着力以及镀层的抗撕裂强度;对比例4在步骤二中未加入盐酸金刚烷胺,各原料组分间的协同处理的作用力变弱,复合胶液对基膜表面的改性和修饰作用减弱,对比例3和对比例4值得的镀铝膜的各项性能均明显下降。

[0107]

结合实施例1和对比例5-6并结合表1可以看到,对比例5直接不进行细化处理,对比例6在细化过程中先冷却至室温后再加热,但加热过程中也不进行辐照处理,对比例5和对比例6制得的镀铝膜性能均欠佳,由此可见,细化处理过程中,先降温至特定温度,在升温并结合辐照处理才能够协同改善镀铝膜的质量。结合实施例1和对比例7并结合表1可以看到,对比例7将镀铝鼓温度调为20℃,无法快速降温,部分热量被锁在内部,导致产品存在一些热变形,对镀铝膜的抗拉伸强度和镀层附着力的影响较大。

[0108]

本具体实施例仅仅是对本技术的解释,其并不是对本技术的限制,本领域技术人员在阅读完本说明书后可以根据需要对本实施例做出没有创造性贡献的修改,但只要在本技术的权利要求范围内都受到专利法的保护。