一种laves相强化奥氏体耐热钢及其制备方法

技术领域

1.本发明属于金属材料领域,具体涉及一种laves相强化奥氏体耐热钢及其制备方法。

背景技术:

2.奥氏体耐热钢被广泛应用于高速列车制动盘用高强度螺栓,航空发动机高温承力部件,如压气机盘、叶片、螺钉和螺栓等紧固件。其中,高强度奥氏体耐热钢也应用于模具材料。模具是工业生产的基础工艺装备,是衡量一个国家制造业水平高低的重要标志。热作模具钢由于工作状态是反复受热和冷却,经常出现热疲劳失效现象。因此,要求热作模具钢具有优良的高温强度、硬度、韧性和高的热疲劳抗力。马氏体型热作模具钢主要适用于服役温度600℃以下,以h13钢为代表,主要应用于铝压铸、铝挤压和热锻模具。

3.铝合金压铸的模具型腔表面温度低于580℃。在铜合金压铸生产中,模具型腔表面温度可达800℃以上。在铜合金挤压生产中,模具型腔表面温度超过750℃。马氏体热作模具钢服役温度超过650℃以上时,马氏体基体会分解,模具钢的强度和硬度大幅度降低,导致模具早期失效,同时反复加热、冷却的循环过程会使碳化物强化相不断聚集长大,在型腔表面出现热疲劳裂纹和表面掉块,不仅加快模具失效,而且降低成型件的表面质量。实践表明,马氏体热作模具钢不适用于铜合金挤压/压铸。a286铁基高温合金以其良好的高温强度和热稳定性,有报道采用a286作为一些铜合金挤压模具,但由于模具网格状裂纹和剥落掉块,其使用寿命不高。同时大量研究报道中科研人员发现:作为a286的强化相,γ’[ni3(al,ti)]在时效和高温服役过程中分解,转变为η相,大大降低了a286的强度,同时产物η相对a286合金的强度、硬度和耐蚀性非常不利。目前,也有报道采用镍基高温合金作为铜合金挤压/压铸模具材料,但其材料成本非常高。因此,为满足铜合金挤压/压铸模具材料,亟需开发一种高强度奥氏体耐热钢。

技术实现要素:

[0004]

本发明的目的在于提供一种laves相强化奥氏体耐热钢及其制备方法,通过合金元素选择优化以及合理的制备工艺制定,经过电渣重熔、锻造、高温固溶和时效热处理后,使所得到的奥氏体耐热钢中形成的细小弥散fe2nb型laves相强化,其中,本发明奥氏体耐热钢的γ/laves相两相组织在700~900℃稳定存在,且fe2nb型laves强化相为类球形或小块状形貌且体积分数大于20%。同时,该奥氏体耐热钢具有大的热加工窗口,适用于铜合金挤压/压铸用模具材料、也是航空发动机和工业燃气轮机高温紧固件的候选材料。

[0005]

首先声明,laves相意指ab2型的密排立方或六方结构的金属间化合物。

[0006]

根据本发明技术方案的第一方面,提供一种laves相强化奥氏体耐热钢的制备方法,所述制备方法包括以下步骤:

[0007]

(1)冶炼:采用真空感应熔炼+电渣重熔冶炼,也可采用电弧炉+钢包精炼炉(ladle furnace,lf)精炼+真空脱气(vacuum degassing,vd)+电渣重熔工艺。

[0008]

在氩气保护气氛中进行电渣重熔熔炼,电渣重熔过程保证在低的电极熔化速率下进行熔炼,以提高耐热钢电渣铸锭的纯净度和组织均匀性,最大限度地减少偏析,从而为后续加工提供高质量的母材。其中,电极熔化速率满足关系式:v=(0.3~0.6)

×

d,其中:v为熔速,kg/h;d为结晶器内径,mm。制得的电渣铸锭热送退火处理。

[0009]

(2)锻造:为了使大尺寸共晶碳化物和laves尽量完全溶解,同时为保证锻后晶粒尺寸不大于15μm,电渣锭在1150~1250℃进行均质化处理,然后进行锻造加工,开锻温度1150~1250℃,终锻温度不低于950℃。

[0010]

(3)热处理:锻造后的钢坯料需经热处理。奥氏体耐热钢的热处理包括固溶处理和时效处理。

[0011]

固溶处理主要用于析出相回溶、组织均匀性和晶粒度的控制。时效处理的目的是使奥氏体耐热钢中析出大量细小弥散的laves相和碳化物。

[0012]

本发明技术方案确定的最佳固溶温度为1150~1250℃,时间为2~8小时,水淬冷却;时效温度为740~900℃,保温4~24小时,即得到fe2nb型laves相强化奥氏体耐热钢。所述laves相强化奥氏体耐热钢组织为γ、fe2nb型laves相和少量nbc,通过时效过程析出的细小弥散fe2nb型laves相强化,fe2nb型laves强化相为类球形或小块状形貌且体积分数大于20%。

[0013]

根据本发明技术方案的第二方面,提供一种laves相强化奥氏体耐热钢,其合金化学成分按重量百分比为c 0.01~0.04%,si 0.2~0.8%,mn 0.3~0.9%,mo1.5~3.5%,cr 12~17%,ni 20~25%,al 0.1~0.3%,nb 0.4~2.0%,b 0.008~0.020%,n<0.01%,p<0.010%,s<0.005%,fe余量。

[0014]

除基体铁以外,上述主要化学成分具体选取理由/目的/效果如下(合金成分均按质量百分比计):

[0015]

·

碳(c):c含量过高会析出大量的大尺寸共晶碳化物,降低耐热钢的热加工性,同时对钢的冲击韧性非常不利。但c含量过高,将在晶界上形成连续、网状分布的碳化物,将不利于合金力学性能,因此,c含量需严格控制,本发明中c含量为0.02~0.04%。

[0016]

·

镍(ni):ni可以扩大奥氏体相区,可抑制δ铁素体的形成,提高组织稳定性,提高材料塑韧性。但ni含量过高,大量nbni3粗化速率将增大,对热强性不利,也同时增加耐热钢成本。因此,ni含量为20~25%。

[0017]

·

铬(cr):cr是重要的γ相形成元素,具有固溶强化效果,且高温下使材料在服役条件下表面形成致密富铬氧化膜,且能够促进al2o3保护膜的形成,对抗氧化和抗热腐蚀中起到关键作用。过量的cr元素会导致γ/γ

′

两相组织不稳定,将容易析出σ相,不利于组织稳定。因此,cr含量为12~17%。

[0018]

·

铌(nb):nb可与碳结合形成碳化物,并且和多种金属元素形成laves相,起到在锻造和高温固溶过程中抑制晶粒长大,发挥细化晶粒的作用,同时碳化物和fe2nb型laves相提高钢的抗拉强度和蠕变强度。nb含量过高会形成较多的大尺寸nbc,对冲击韧性不利。因此,nb含量为0.5~2.0%。

[0019]

·

钼(mo):mo在奥氏体耐热钢主要起固溶强化作用,同时在钢中可作为细小稳定的a2b型碳laves相的形成元素,提高材料的热强性,同时细小含mo的laves相颗粒可以提高奥氏体耐热钢的硬度。但过量的mo会促进大块m6c型碳化物的生成,对冲击韧性非常不利。

因此本发明钢中mo含量控制在1.5~3.5%。

[0020]

·

硼(b):b是重要的晶界强化元素,偏聚于晶界增强晶界强度,同时也可以阻碍奥氏体晶界迁移、抑制奥氏体晶粒长大,但是过量的b元素会形成硼化物,反而削弱晶界的结合力。因此本发明b含量控制在0.008~0.020%。

[0021]

·

铝(al):al高温下在耐热钢表面能够形成保护性al2o3保护膜,对抗氧化和抗热腐蚀中起到关键作用,同时al作为强脱氧元素,有利于降低钢液氧含量。但al含量过高,合金将易于析出β-nial相,不利于组织稳定,因此本发明本发明al含量控制在0.1~0.3%。

[0022]

·

硅(si):si可以促进富铬氧化膜的形成,提高耐热钢抗氧化性能,过高si含量将对耐热钢韧性不利,同时考虑到si不能对组织和机械性能有明显影响。因此,si含量为0.2~0.8%。

[0023]

·

锰(mn):mn具有很强的稳定奥氏体组织的作用,提高钢淬透性,mn含量过高也将对耐热钢韧性产生不利影响。因此,mn含量为0.3~0.9%。

[0024]

·

此外,为保证钢的性能,五害元素及其它杂质元素含量应越低越好。

[0025]

本发明的有益效果:

[0026]

通过上述技术方案对本发明耐热钢的最佳成分范围、冶炼、锻造、固溶和时效热处理工艺参数限定,可使本发明钢种经标准热处理后只有fe2nb型laves强化相和和少量nbc,且晶界fe2nb型laves相可在高温下强化晶界;同时固溶强化基础上晶内也析出大量细小fe2nb型laves相能很好地提高和保持钢的强度,使钢在高温长时间服役下仍能保持良好的高温强度,说明可以作为铜合金挤压/压铸用模具材料、也是航空发动机和工业燃气轮机高温紧固件的候选材料,具有良好的应用前景。

附图说明

[0027]

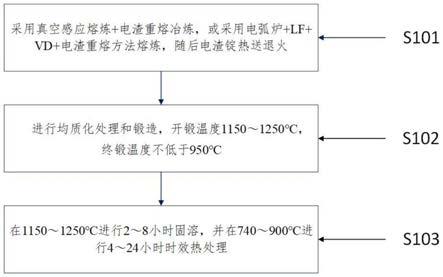

图1为根据本发明的fe2nb型laves相强化奥氏体耐热钢的制备方法流程图;

[0028]

图2为根据本发明实施例2的高强度奥氏体耐热钢经固溶-820℃时效保温24h后的γ/laves两相组织;

[0029]

图3为根据本发明实施例2的高强度奥氏体耐热钢经固溶-780℃时效保温24h后的γ/laves两相组织;

[0030]

图4为本发明奥氏体耐热钢对比实施例中的合金在时效24h后的冲击性能数据示意图。

具体实施方式

[0031]

下面将结合本发明实施例,对本发明的实施方式进行详细阐述,以便本领域人员更好地理解本发明的优点和特征。表1所示为实施例的合金成分(重量百分比)。显然,以下所描述的实施例仅为本发明的一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动的前提下所获得的所有其他实施例,都属于本发明保护的范围。

[0032]

本发明提供一种组织稳定性高、强度高的fe2nb型laves相强化奥氏体耐热钢,其化学成分按重量百分比计,包含c 0.01~0.04%,si 0.2~0.8%,mn 0.3~0.9%,mo 1.5~3.5%,cr 12~17%,ni 20~25%,al 0.1~0.3%,nb 0.4~2.0%,b 0.008~0.020%,

n<0.01%,p<0.010%,s<0.005%,fe余量。如图1所示,针对以上fe2nb型laves相强化奥氏体耐热钢的制备方法包括:

[0033]

步骤101:采用真空感应熔炼+电渣重熔冶炼,或采用电弧炉+lf+vd+电渣重熔方法熔炼,随后电渣锭热送退火;

[0034]

步骤102:进行均质化处理和锻造,开锻温度1150~1250℃,终锻温度不低于950℃;

[0035]

步骤103:在1150~1250℃进行2~8小时固溶,并在740~900℃进行4~24小时时效热处理。

[0036]

表1

[0037][0038]

实施例1

[0039]

按表1的奥氏体耐热钢1#所示成分,经真空感应熔炼

→

浇铸电极

→

气氛保护电渣重熔冶炼。电渣重熔的电极熔化速率为110kg/h。随后,将制得的电渣锭热送退火。退火后的电渣锭在1200℃进行均质化处理,然后进行锻造加工,开锻温度1250℃,终锻温度不低于950℃;将上述制备的奥氏体耐热钢在1250℃的固溶温度下保温4小时,水冷至室温;接着在820℃的时效温度下保温4-24小时,空冷至室温,即得到laves相强化奥氏体耐热钢。

[0040]

实施例2

[0041]

按表1的奥氏体耐热钢2#所示成分,经真空感应熔炼

→

浇铸电极

→

气氛保护电渣重熔冶炼。电渣重熔的电极熔化速率为90kg/h。随后,将制得的电渣锭热送退火。退火后的电渣锭在1200℃进行均质化处理,然后进行锻造加工,开锻温度1200℃,终锻温度不低于950℃;将上述制备的奥氏体耐热钢在1200℃的固溶温度下保温4小时,水冷至室温;接着在780℃的时效温度下保温4-24小时,空冷至室温,即得到laves相强化奥氏体耐热钢。

[0042]

如图2所示,奥氏体耐热钢1#在820℃下进行时效热处理24小时后典型组织形貌的扫描电镜照片,fe2nb型laves相为类球形或小块状,且体积分数约为46%,表明其可在820℃形成形貌为类球形或小块状且体积分数大于46%的fe2nb型laves相。

[0043]

如图3所示,奥氏体耐热钢2#在780℃下进行时效热处理24小时后典型组织形貌的扫描电镜照片,fe2nb型laves相体积分数约为10.6%,表明其可在780℃形成形貌为类球形或小块状且体积分数大于27%的fe2nb型laves相。

[0044]

实施例3

[0045]

按表1的奥氏体耐热钢3#所示成分,经真空感应熔炼

→

浇铸电极

→

气氛保护电渣重熔冶炼。电渣重熔的电极熔化速率为80kg/h。随后,将制得的电渣锭热送退火。退火后的电渣锭在1200℃进行均质化处理,然后进行锻造加工,开锻温度1200℃,终锻温度不低于950℃;将上述制备的奥氏体耐热钢在1200℃的固溶温度下保温4小时,水冷至室温;接着在860℃的时效温度下保温12小时,空冷至室温,即得到laves相强化奥氏体耐热钢。

[0046]

本发明奥氏体耐热钢对比实施例中的合金在时效24h后的冲击性能数据如图4所

示。本发明奥氏体耐热钢对比实施例中的合金在时效不同时间后的高温拉伸性能及对比如图4和表2所示。为了对比,表2和表3中加入了afa钢和a286钢的室温和高温瞬时拉伸性能数据。afa合金的数据取自文献[bei h,yamamoto y,brady m p,et al.aging effects on the mechanical properties of alumina-forming austenitic stainless steels[j].materials science and engineering:a,2010,527(7-8):2079-2086.],a286合金的数据取自文献[seifollahi m,razavi s h,kheirandish s,et al.the role ofηphase on the strength of a286 superalloy with different ti/al ratios[j].physics of metals and metallography,2020,121(3):284-290.]。对比图4中本发明奥氏体耐热钢与a286合金冲击性能数据,本发明钢种经高温长期时效后仍能保持相当高的冲击韧性,且明显高于a286合金。

[0047]

由表2可以看出,本发明奥氏体耐热钢经高温长期时效后,高温抗拉强度优于奥氏体耐热钢afa。同时,随时效时间的延长,本发明奥氏体耐热钢仍可保持较高的、稳定的高温抗拉强度和高温屈服强度,表明本发明奥氏体耐热钢在高温服役过程中具有良好的高温稳定性。

[0048]

表2

[0049][0050]

上面对本发明的实施例进行了描述,但是本发明并不局限于上述的具体实施方式,上述的具体实施方式仅仅是示意性的,而不是限制性的,本领域的普通技术人员在本发明的启示下,在不脱离本发明宗旨和权利要求所保护的范围情况下,还可做出很多形式,这些均属于本发明的保护之内。