1.本实用新型涉及的零件上料技术领域,尤其是涉及一种数控外圆磨床物料输送用末端顶升装置。

背景技术:

2.目前数控产品进料方式是靠人工将待加工零件摆放到进料输送线上,然后输送线将零件输送到桁架机械手取料位置,顶升机构将零件顶升到取料高度,由机械手取走。

3.对于不规则零件,现有的输送线在输送的过程中,待加工零件受到外力的作用,在输送线上打横,当被输送到顶升位置时,顶升机构不能顺利的将零件顶起来。

4.上述中的现有技术方案存在以下缺陷:

5.1.零件到位时不能够立马感应出;

6.2.对于尺寸不同的零件,不能够夹持固定,适配性差;

7.3.容易出现故障,导致上料效率低。

技术实现要素:

8.本实用新型的目的是提供一种数控外圆磨床物料输送用末端顶升装置。

9.本实用新型的上述实用新型目的是通过以下技术方案得以实现的:一种数控外圆磨床物料输送用末端顶升装置,包括输送装置和安装在输送装置末端的顶升气缸,所述顶升气缸的活塞杆末端固定连接有升降板,所述升降板的顶面固定安装有推进气缸,且推进气缸的活塞杆末端固定连接有矩形板;所述升降板的顶面远离推进气缸的一侧固定安装有固定板,且矩形板和固定板的内侧固定安装有用于承载零件的定位板,所述固定板的内侧设置有用于感应零件到达定位板上的到位感应装置。

10.通过采用上述技术方案,采用顶升气缸将升降板顶起,采用推进气缸将矩形板沿着导向杆推动,从而改变两组承载板之间的间距,适应不同长度的零件。

11.本实用新型进一步设置为:所述升降板的两侧固定安装有侧板,且两组侧板之间架设有导向杆,所述推进气缸的活塞杆末端固定连接有沿导向杆滑动的滑块,且滑块与矩形板固定连接。

12.通过采用上述技术方案,推进气缸在推动滑块移动时,导向杆对滑块起到导向作用。

13.本实用新型进一步设置为:所述到位感应装置包括设置在固定板顶面的安装板和安装在安装板内侧的光电传感器;所述安装板的内侧转动设置转杆,且转杆的外沿固定连接有用于遮挡光电传感器的遮光板。

14.通过采用上述技术方案,当转杆转动时,带动遮光板转动,遮光板对光电传感器发出的光遮挡时,光电传感器传输出的信号发生改变,进而控制顶升气缸操作,使得顶升气缸对零件顶升时更加精准、顺利。

15.本实用新型进一步设置为:所述安装板的内侧固定安装有用于限制转杆倾斜角度

的限位螺栓,所述转杆的顶端与安装板内侧之间设置有用于使转杆自动回弹的拉簧。

16.通过采用上述技术方案,使转杆和遮光板初始时的位置不会遮挡光电传感器。

17.本实用新型进一步设置为:所述定位板的顶面开设有对零件二次定位的定位槽,且自然状态下,转杆的底端靠近定位槽。

18.通过采用上述技术方案,当零件到达定位板上时,定位槽对零件进行二次定位,且零件能同时触碰到转杆的底端,从而使转杆带动遮光板旋转,使光电传感器感应到零件的到达。

19.综上所述,本实用新型的有益技术效果为:

20.1.通过设置到位感应装置,当零件与转杆接触时,转杆带动遮光板转动,使遮光板遮挡光电传感器发出的光,从而将信号传输到顶升气缸,进而实现对零件的顶升;

21.2.通过采用定位板对工件进行二次定位,对操作人员对物料的摆放位置要求降低,提高了零件输送效率。

附图说明

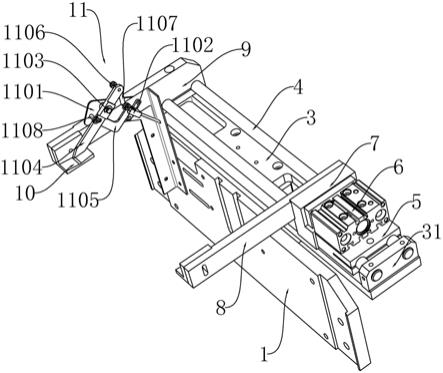

22.图1是本实用新型的第一视角立体图;

23.图2是本实用新型的第二视角立体图;

24.图3是本实用新型的第三视角立体图。

25.图中,1、输送装置;2、顶升气缸;3、升降板;31、侧板;4、导向杆;5、固定块;6、推进气缸;7、滑块;8、矩形板;9、固定板;10、定位板;11、到位感应装置;1101、安装板;1102、光电传感器;1103、转轴;1104、转杆;1105、遮光板;1106、连接螺栓;1107、拉簧;1108、限位螺栓。

具体实施方式

26.以下结合附图对本实用新型作进一步详细说明。

27.参照图1和图2,为本实用新型公开的一种数控外圆磨床物料输送用末端顶升装置,包括输送装置1和安装在输送装置1末端的顶升气缸2,顶升气缸2的活塞杆末端固定连接有升降板3,升降板3的两侧固定安装有侧板31,且两组侧板31之间架设有两组互相平行的导向杆4,导向杆4的一端固定安装有固定块5,且推进气缸6安装在固定块5的顶面,推进气缸6的活塞杆末端固定安装有沿导向杆4滑动的滑块7,且滑块7外壁固定连接有矩形板8;导向杆4远离固定块5的一侧固定套接有固定板9,且矩形板8和固定板9的内侧固定安装有用于承载零件的定位板10,固定板9的内侧设置有用于感应零件到达定位板10上的到位感应装置11。

28.如图3所示,到位感应装置11包括设置在固定板10顶面的安装板1101和安装在安装板1101内侧的光电传感器1102,安装板1101内侧固定安装有转轴1103,且转轴1103的末端转动连接有转杆1104,转杆1104的外沿固定连接有用于遮挡光电传感器1102的遮光板1105,遮光板1105呈l型,安装板1101的内侧固定安装有用于限制转杆1104倾斜角度的限位螺栓1108,转杆1104的外沿与限位螺栓1108相抵接,转杆1104的顶端与安装板1101内侧之间设置有用于使转杆1104自动回弹的拉簧1107,且转杆1104的顶端和安装板1101侧壁均设置有用于钩住拉簧1107的连接螺栓1106,定位板10的顶面开设有对零件二次定位的定位槽,且自然状态下,转杆1104的底端靠近定位槽,拉簧1107和限位螺栓1108限制了转杆1104

的倾斜角度,同时也使得遮光板1105在初始状态时不会遮挡光电传感器1102。

29.本实施例的实施原理为:根据轴类零件的长度调整两组定位板10之间的距离,通过推进气缸6带动滑块7沿着导向杆4滑动,从而使矩形板8和固定板9之间的距离逐渐缩小,当轴类零件通过输送装置1输送至末端时,零件从输送装置1移动到定位板10的上端,定位板10上端的定位槽对零件起到二次定位的作用,零件与转杆1104的底端接触,转杆1104受外力,带动遮光板1105绕着转轴1103逆时针转动,拉簧1107受拉力伸长,同时转杆1104不再与限位螺栓1108接触,遮光板1105穿过光电传感器1102的中心,将光电传感器1102发出的光挡住,接收器接收不到光线,信号发生变化;此时,光电开关动作,控制顶升气缸2操作将升降板3向上顶起,将零件顶升至取料高度,由机械手取走,此时转杆1104不再受推力,在拉簧1107的恢复力下,转杆1104转动至初始位置,顶升气缸2通过活塞杆拉动升降板3下降到原点位置,等待下一次顶升作业。

30.本具体实施方式的实施例均为本实用新型的较佳实施例,并非依此限制本实用新型的保护范围,故:凡依本实用新型的结构、形状、原理所做的等效变化,均应涵盖于本实用新型的保护范围之内。

技术特征:

1.一种数控外圆磨床物料输送用末端顶升装置,包括输送装置(1)和安装在输送装置(1)末端的顶升气缸(2),其特征在于:所述顶升气缸(2)的活塞杆末端固定连接有升降板(3),所述升降板(3)的顶面固定安装有推进气缸(6),且推进气缸(6)的活塞杆末端固定连接有矩形板(8);所述升降板(3)的顶面远离推进气缸(6)的一侧固定安装有固定板(9),且矩形板(8)和固定板(9)的内侧固定安装有用于承载零件的定位板(10),所述固定板(9)的内侧设置有用于感应零件到达定位板(10)上的到位感应装置(11)。2.根据权利要求1所述的一种数控外圆磨床物料输送用末端顶升装置,其特征在于:所述升降板(3)的两侧固定安装有侧板(31),且两组侧板(31)之间架设有导向杆(4),所述推进气缸(6)的活塞杆末端固定连接有沿导向杆(4)滑动的滑块(7),且滑块(7)与矩形板(8)固定连接。3.根据权利要求1所述的一种数控外圆磨床物料输送用末端顶升装置,其特征在于:所述到位感应装置(11)包括设置在固定板(9)顶面的安装板(1101)和安装在安装板(1101)内侧的光电传感器(1102);所述安装板(1101)的内侧转动设置转杆(1104),且转杆(1104)的外沿固定连接有用于遮挡光电传感器(1102)的遮光板(1105)。4.根据权利要求3所述的一种数控外圆磨床物料输送用末端顶升装置,其特征在于:所述安装板(1101)的内侧固定安装有用于限制转杆(1104)倾斜角度的限位螺栓(1108),所述转杆(1104)的顶端与安装板(1101)内侧之间设置有用于使转杆(1104)自动回弹的拉簧(1107)。5.根据权利要求4所述的一种数控外圆磨床物料输送用末端顶升装置,其特征在于:所述定位板(10)的顶面开设有对零件二次定位的定位槽,且自然状态下,转杆(1104)的底端靠近定位槽。

技术总结

本实用新型涉及一种数控外圆磨床物料输送用末端顶升装置,包括输送装置和安装在输送装置末端的顶升气缸,顶升气缸的活塞杆末端固定连接有升降板,升降板的顶面固定安装有推进气缸,且推进气缸的活塞杆末端固定连接有矩形板;升降板的顶面远离推进气缸的一侧固定安装有固定板,且矩形板和固定板的内侧固定安装有用于承载零件的定位板,固定板的内侧设置有用于感应零件到达定位板上的到位感应装置。本实用新型能够在零件到位时自动感应,且在将零件顶升之前还可以对零件进行二次定位,使零件顺利顶升上去。利顶升上去。利顶升上去。

技术研发人员:唐元 陈涛

受保护的技术使用者:昆山市海斯达精密机械有限公司

技术研发日:2021.09.07

技术公布日:2022/2/11