1.本实用新型是一种金相磨抛盘,具体涉及一种针对金相磨抛机使用的磨抛盘,属于金相试样制备装置领域。

背景技术:

2.在金相试样制备过程中,需要对试样进行磨光和抛光,通常采用金相试样磨抛机来完成。目前市面上出售的自动金相磨抛机主要分为单盘和双盘两种,使用时,需要更换磨盘或抛盘,才能完成各种试样的粗磨、细磨、干磨、湿磨及抛光等各道工序,其磨抛过程无法做到整个磨抛过程全部自动化的完成。例如两种自动金相磨抛机在砂纸研磨完后需要停机更换粒度较细的砂纸和抛光布料,使用不便,继而影响加工效率。

3.为解决上述情况,公告号为cn208099976u的实用新型专利公开了一种金相自动打磨装置,该装置在其使用的磨盘上粘贴设有至少五个同心环形砂纸,砂纸的粒度由内到外依次增大或依次减小,可使样品依次从低粒度砂纸移动到高粒度砂纸,自动完成多次打磨,相邻砂纸的上表面,高粒度砂纸低于低粒度砂纸可确保样品在跨粒度时不会卡住,控制器可根据实际需要调节样品在各粒度砂纸上的打磨时长和打磨速度,砂纸采用粘贴方式设置在磨盘上,方便磨损后更换。但在实际操作时,呈同心台阶形状的磨盘,由于圆盘高度不同,在样品磨抛时还易出现触边碰撞甚至是弹出的危险。另外,由于磨盘呈台阶状,但磨抛样品的夹持工具并未设置定位装置,若夹持的样品在操作时未能准确定位到所需打磨的圆盘位置,出现样品位置与所需打磨的圆盘粒度不对应,就会造成样品在磨抛的时候呈现台阶状,影响产品质量。

技术实现要素:

4.本实用新型针对金相试样磨抛机的使用要求,提供了一种金相磨抛盘,通过在内圆盘和外圆环组成的圆盘组件上设置不同粒度的磨抛介质,可以在不更换磨抛盘或者磨抛介质的情况下即可完成磨、抛工序的操作,从而实现了整个加工过程的自动化,减轻操作人员工作强度,提高工作效率。

5.本实用新型通过下述技术方案实现:一种金相磨抛盘,包括载物台和圆盘组件,载物台固定设于磨抛机底座的磨盒内,圆盘组件由位于载物台中心的内圆盘及由内至外依次套设于内圆盘外的若干外圆环组成,内圆盘及外圆环均可拆卸的设置于载物台上,于内圆盘和外圆环的上表面均设有不同粒度的磨抛介质。

6.所述圆盘与外圆环均通过磁吸方式固定于载物台上。

7.所述内圆盘与外圆环,不同外圆环之间均设有空隙,空隙的距离≤1mm。

8.所内圆盘和外圆环的上表面的高度一致。

9.所述磨抛介质的粒度由内圆盘至外圆环依次递减。

10.所述内圆盘和外圆环的上表面与磨抛介质的连接方式为胶粘。

11.所述磨抛介质为砂纸、抛光纸或抛光布。

12.本实用新型与现有技术相比,具有以下优点及有益效果:

13.(1)本实用新型采用可磁吸固定于载物台上的内圆盘和外圆环组成圆盘组件,圆盘组件的每个部件均为单独个体,可单独使用亦或配合使用,拆卸灵活。使用时,通过内圆盘和外圆环上设置不同粒度的砂纸或抛光布,可一次性完成样品的磨、抛工序,避免停机更换磨抛盘、砂纸或抛光布,简化了现有单盘和双盘式金相磨抛机的操作步骤,工作效率得到提高。同时,磁吸方式的固定也避免了砂纸或抛光布的脱落以及样品的飞出,增加了工作安全系数。

14.(2)本实用新型中内圆盘和外圆环的上表面高度一致,由其组成的圆盘组件的上表面也在同一平面内,避免设置呈台阶状,可使在样品磨抛时不会出现触边碰撞甚至是弹出的危险。操作时,夹具可在不断电源的情况下手动调节高度,以使试样在不同粒度砂纸上打磨时前后高度适宜。

15.(3)本实用新型采用的磨抛介质的粒度由内向外依次递减,使用时,外圆环直径较大,便于快速粗磨;内圆盘直径较小,便于实时观察,避免镜面歪斜。另外,采用外圆环粗磨内圆盘细磨的方式,还可以避免后续细磨时初磨掉落颗粒对镜面造成划伤,提高试样加工质量。

附图说明

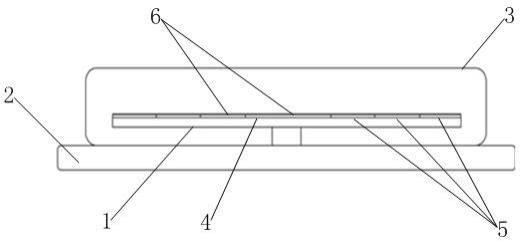

16.图1为本实用新型的结构示意图。

17.图2为本实用新型圆盘组件的结构示意图。

18.其中,1—载物台,2—磨抛机底座,3—磨盒,4—内圆盘,5—外圆环,6—磨抛介质。

具体实施方式

19.下面结合实施例对本发明作进一步地详细说明,但本发明的实施方式不限于此。

20.实施例1:

21.本实施例是一种金相磨抛盘。

22.采用图1所述结构,由载物台1、圆盘组件以及磨抛介质6组成,载物台1固定设于磨抛机底座2的磨盒3内,圆盘组件由内圆盘4以及若干外圆环5组成,内圆盘4位于载物台1中心,外圆环5由内至外依次套设于内圆盘4的外圈,为同心圆环结构。内圆盘4和外圆环5均通过磁吸方式固定于载物台1上,例如可采用磁吸圆盘和磁吸圆环结构,各部件之间不需要卡扣,通过磁吸即可安全固定于载物台1上,可灵活拆卸。

23.操作时,圆盘组件的各部件可单独或配合进行使用,每个部件之间均设有较小空隙,空隙的距离不超过1mm。配合使用时,各部件的高度保持一致,其上表面均胶粘有不同粒度的磨抛介质6,以实现更为高效的金相磨抛。磨抛介质6可采用砂纸、抛光纸或抛光布,为方便使用,磨抛介质6的粒度由内圆盘4至外圆环5依次递减,采用外环粗磨内圆细磨的方式,可以避免后续细磨时初磨掉落颗粒对镜面造成划伤。另外,在金相磨抛时,外圆环5直径较大,便于快速粗磨,内圆直径较小,便于实时观察,避免镜面歪斜。

24.在一个具体的实施例中,如图2所示,设置一个内圆盘4和三个外圆环5组合形成圆盘组件,并通过磁吸固定于载物台1上,在最外圈的外圆环5上胶粘粗磨用砂纸,砂纸目数选择为180-500目,剩余两个外圆环5用于金相镜面平整度的调整,砂纸目数由外之内分别为

500-1000目和1200-1500目,位于圆盘组件中心的内圆盘4用于胶粘最细的砂纸或抛光纸或抛光布,用于金相镜面的细磨或抛光阶段。

25.具体操作时,在金相磨抛机的夹具上固定金相试样,将金相试样对应放置在最外圈的外圆环5上,启动金相磨抛机,载物台1转动,对金相试样进行粗磨,粗磨结束后,在不断电源的情况下调节夹具高度和位置,将金相试样放置于相邻外圆环5继续进行打磨,以此类推,直至金相试样调整至内圆盘4进行抛光后,完成全部磨抛工序。当然,本发明所述金相磨抛盘同样适用于手持金相试样进行磨抛。

26.以上所述,仅是本实用新型的较佳实施例,并非对本实用新型做任何形式上的限制,凡是依据本实用新型的技术实质对以上实施例所作的任何简单修改、等同变化,均落入本实用新型的保护范围之内。

技术特征:

1.一种金相磨抛盘,其特征在于:包括载物台(1)和圆盘组件,载物台(1)固定设于磨抛机底座(2)的磨盒(3)内,圆盘组件由位于载物台(1)中心的内圆盘(4)及由内至外依次套设于内圆盘(4)外的若干外圆环(5)组成,内圆盘(4)及外圆环(5)均可拆卸的设置于载物台(1)上,于内圆盘(4)和外圆环(5)的上表面设有不同粒度的磨抛介质(6)。2.根据权利要求1所述的一种金相磨抛盘,其特征在于:所述圆盘与外圆环(5)均通过磁吸方式固定于载物台(1)上。3.根据权利要求1所述的一种金相磨抛盘,其特征在于:所述内圆盘(4)与外圆环(5),不同外圆环(5)之间均设有空隙,空隙的距离≤1mm。4.根据权利要求1所述的一种金相磨抛盘,其特征在于:所内圆盘(4)和外圆环(5)的上表面的高度一致。5.根据权利要求1所述的一种金相磨抛盘,其特征在于:所述磨抛介质(6)的粒度由内圆盘(4)至外圆环(5)依次递减。6.根据权利要求1所述的一种金相磨抛盘,其特征在于:所述内圆盘(4)和外圆环(5)的上表面与磨抛介质(6)的连接方式为胶粘。7.根据权利要求1所述的一种金相磨抛盘,其特征在于:所述磨抛介质(6)为砂纸、抛光纸或抛光布。

技术总结

本实用新型公开了一种金相磨抛盘,包括载物台和圆盘组件,载物台固定设于磨抛机底座的磨盒内,圆盘组件由位于载物台中心的内圆盘及由内至外依次套设于内圆盘外的若干外圆环组成,内圆盘及外圆环均可拆卸的设置于载物台上,于内圆盘和外圆环的上表面均设有不同粒度的磨抛介质。本实用新型通过在内圆盘和外圆环组成的圆盘组件上设置不同粒度的磨抛介质,可以在不更换磨抛盘或者磨抛介质的情况下即可完成磨、抛工序的操作,从而实现了整个加工过程的自动化,减轻操作人员工作强度,提高工作效率。效率。效率。

技术研发人员:杨欢 陈雪梅 卢虹宇 李文进 刘倩

受保护的技术使用者:嘉华特种水泥股份有限公司

技术研发日:2021.08.23

技术公布日:2022/2/11