1.本实用新型属于冶炼高炉技术领域,具体是一种低硅冶炼用高炉上料装置。

背景技术:

2.高炉是用钢板作炉壳,壳内砌耐火砖内衬;高炉本体自上而下分为炉喉、炉身、炉腰、炉腹、炉缸五部分;由于高炉炼铁技术经济指标良好,工艺简单,生产量大,劳动生产效率高,能耗低等优点,故这种方法生产的铁占世界铁总产量的绝大部分;高炉生产时从炉顶装入铁矿石、焦炭、造渣用熔剂(石灰石),从位于炉子下部沿炉周的风口吹入经预热的空气;在高温下焦炭(有的高炉也喷吹煤粉、重油、天然气等辅助燃料)中的碳同鼓入空气中的氧燃烧生成的一氧化碳和氢气,在炉内上升过程中除去铁矿石中的氧,从而还原得到铁。

3.在将物料送入到高炉内时需要使用到传送带,现有的上料装置在具体使用时会出现如下技术问题:在物料进入到高炉进料口的过程中会出现大量的粉尘,该部分粉尘得不到处理,直接进入到空气中会造成空气污染,同时也会造成物料浪费;传送带的使用容易造成物料在运送时发生侧漏的情况。

技术实现要素:

4.(一)解决的技术问题

5.针对现有技术的不足,本实用新型提供了一种低硅冶炼用高炉上料装置,解决现有背景技术中提到的的问题。

6.(二)技术方案

7.为实现以上目的,本实用新型通过以下技术方案予以实现:

8.一种低硅冶炼用高炉上料装置,包括:

9.搅料槽,其安装到地面上,用于对物料进行预处理;

10.高炉,且架设到地面上,用于对物料进行冶炼,且高炉的顶端安装有进料口;

11.架体,其装配到搅料槽与进料口之间,且架体内滑动式装配有料箱,所述架体的顶端设置有传动辊,且架体的下方安装有驱动电机,其配套的输出轴通过设置钢绳与料箱连接,该绳体绕卷到传动辊的表面;以及

12.翻料机构,其包含摆杆组件、焊接于料箱边侧的挡块以及安装到架体边侧的磁块,该磁块用于磁吸摆杆组件端头上焊接有的铁块,且摆杆组件可向前翻转,并与挡块脱离。

13.进一步的,所述进料口的内壁顶端焊接有料框,所述进料口的外壁一侧安装有抽气泵,且抽气泵的进气端上设置有吸料口,出气端上设置有出料圈。

14.进一步的,所述吸料口的一端贯穿料框中部的通口,所述出料圈为环形管体,该环形杆体的底端设置有若干出气嘴。

15.进一步的,所述料箱的边角端上焊接有滑块,且滑块滑动式装配到架体内壁预设的滑槽中,所述滑块的截面呈“t”形。

16.进一步的,所述摆杆组件包含下接杆、上接杆以及用于连接上下接杆的轴杆,所述

下接杆的一端与传动辊的一端焊接,所述上接杆的一端与铁块焊接,且上接杆可与挡块接触,所述轴杆的两端均装配有扭转弹簧。

17.进一步的,所述磁块与架体之间通过连接杆连接,该连接杆与地面呈垂直式分布。

18.(三)有益效果

19.一是,利用驱动电机带动料箱进行上下滑动,借助摆杆组件即可带动料箱偏转,使得物料从料箱内落入到高炉中,在料箱达到预定位置后可实现自动偏转,避免使用到其它电控器件,节约了设计成本;

20.二是,在架体边侧安装磁块,利用磁块与铁块之间的磁性吸附力,可使摆杆组件中的上接杆发生偏转,使其与挡块脱离,从而使料箱恢复原状,并利用其自重滑落到初始位置,整体结构设计简单,使用灵活;

21.三是,在进料口上设置抽气泵,结合吸料口和出料圈后,可防止物料在进入到进料口内时会产生大量的粉尘,同时也保证粉尘物料收装到高炉内,避免对空气造成污染,同时也确保物料不会发生浪费现象。

附图说明

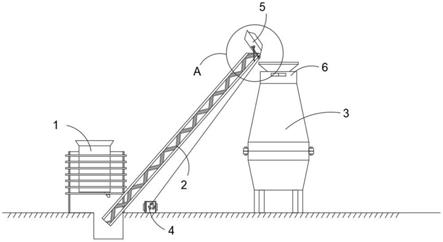

22.图1是本实用新型的整体结构正视图;

23.图2是本实用新型的图1局部结构a的放大图;

24.图3是本实用新型的料箱结构示意图;

25.图4是本实用新型的进料口内部结构示意图。

26.附图标记:1、搅料槽;2、架体;3、高炉;4、驱动电机;5、料箱;51、滑块;52、挡块;6、进料口;7、传动辊;8、摆杆组件;9、铁块;10、磁块;11、抽气泵;12、吸料口;13、出料圈;14、料框。

具体实施方式

27.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型的一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。此外,下文为了描述方便,所引用的“上”、“下”、“左”、“右”等于附图本身的上、下、左、右等方向一致,下文中的“第一”、“第二”等为描述上加以区分,并没有其他特殊含义。

28.针对现有技术中存在的问题,本实用新型提供一种低硅冶炼用高炉上料装置,包括:

29.搅料槽1,其安装到地面上,用于对物料进行预处理,搅料槽1内安装有搅拌杆,并配套有搅拌电机,可对倒入到搅拌罐内的物料进行初步搅碎处理;

30.高炉3,且架设到地面上,用于对物料进行冶炼,且高炉3的顶端安装有进料口6;

31.架体2,其装配到搅料槽1与进料口6之间,且架体2内滑动式装配有料箱5,架体2的顶端设置有传动辊7,且架体2的下方安装有驱动电机4,驱动电机4开启后,可带动钢绳进行移动,使得钢绳在传动辊7上绕卷,而后料箱5则在架体2上斜向上滑动,其配套的输出轴通过设置钢绳与料箱5连接,该绳体绕卷到传动辊7的表面;

32.上述的钢绳也可采用其它绳体进行替换,以及

33.翻料机构,其包含摆杆组件8、焊接于料箱5边侧的挡块52以及安装到架体2边侧的磁块10,该磁块10用于磁吸摆杆组件8端头上焊接有的铁块9,且摆杆组件8可向前翻转,并与挡块52脱离。

34.通过采用上述技术方案:

35.利用驱动电机4带动料箱5进行上下滑动,借助摆杆组件8即可带动料箱5偏转,使得物料从料箱5内落入到高炉3中,在料箱5达到预定位置后可实现自动偏转,避免使用到其它电控器件,节约了设计成本。

36.如图4所示,进料口6的内壁顶端焊接有料框14,进料口6的外壁一侧安装有抽气泵11,且抽气泵11的进气端上设置有吸料口12,出气端上设置有出料圈13。

37.如图4所示,吸料口12的一端贯穿料框14中部的通口,出料圈13为环形管体,该环形杆体的底端设置有若干出气嘴。

38.上述的若干出气嘴与出料圈13形成的夹角为30-45

°

,粉尘类的物料可从吸料口12进入,而后从出料圈13的各个出气嘴排出。

39.通过采用上述技术方案:

40.在进料口6上设置抽气泵11,结合吸料口12和出料圈13后,可防止物料在进入到进料口6内时会产生大量的粉尘,同时也保证粉尘物料收装到高炉3内,避免对空气造成污染,同时也确保物料不会发生浪费现象。

41.如图3所示,料箱5的边角端上焊接有滑块51,且滑块51滑动式装配到架体2内壁预设的滑槽中,滑块51的截面呈“t”形。

42.如图2所示,摆杆组件8包含下接杆、上接杆以及用于连接上下接杆的轴杆,下接杆的一端与传动辊7的一端焊接,上接杆的一端与铁块9焊接,且上接杆可与挡块52接触,轴杆的两端均装配有扭转弹簧。

43.如图1和2所示,磁块10与架体2之间通过连接杆连接,该连接杆与地面呈垂直式分布。

44.在具体工作状态下,当料箱5滑动到架体2的顶端时,

45.整个摆杆组件8进行顺时针旋转,而后上接杆与挡块52接触,并带动整个料箱5进行顺时针偏转,使得料箱5内的物料进入到进料口6内;

46.上接杆端头上的铁块9在进行偏转移动过程中,与对应位置的磁块10接近到一定距离时,磁块10利用对铁块9的磁吸力,使得上接杆向前进行偏转,使得上接杆与挡块52发生分离,而后料箱5在自重作用下斜向下运动,回到初始位置(也就是搅料槽1的出料口下方)。

47.通过采用上述技术方案:

48.在架体2边侧安装磁块10,利用磁块10与铁块9之间的磁性吸附力,可使摆杆组件8中的上接杆发生偏转,使其与挡块52脱离,从而使料箱5恢复原状,并利用其自重滑落到初始位置,整体结构设计简单,使用灵活。

49.以上内容是结合具体的优选实施方式对本实用新型所作的进一步详细说明,不能认定本实用新型的具体实施只局限于这些说明。对于本实用新型所属技术领域的普通技术人员来说,在不脱离本实用新型构思的前提下,还可以做出若干简单推演或替换,都应当视

为属于本实用新型的保护范围。