1.本实用新型涉及弹簧生产设备技术领域,尤其是指一种弹簧磨头机构。

背景技术:

2.由于刚生产出来的弹簧切断后,端面一般都具有毛刺,需要进行打磨,有时候弹簧端面还需要根据设计要求打磨平齐。目前,部分大型弹簧端面四周毛刺采用手动打磨方式,需要两个人同时操作,一个人手持砂轮机打磨,一个人不停转动弹簧,这种打磨方式存在一定的安全隐患、而且操作者劳动强度大、打磨效率低,且定位效果差,打磨的精度低。

技术实现要素:

3.本实用新型要解决的技术问题是提供一种弹簧磨头机构,能够同时对多个弹簧定位,使得打磨工作效率大大提高,提高打磨精度,能够对弹簧的上端和下端进行打磨,使得弹簧的两端被磨平,弹簧能沿竖直线方向立放,发挥最佳的弹性力作用,提高良品率。

4.为了解决上述技术问题,本实用新型采用如下技术方案:

5.一种弹簧磨头机构,其包括机架以及设置于机架的工作台,还包括上料组件、定位组件以及打磨组件,所述上料组件包括一振动盘、两个导料管以及两个挡料部件,两个所述挡料部件均设置于所述工作台,两个所述导料管的进料端均与所述振动盘的输出端连接,两个所述挡料部件分别设置于两个所述导料管的出料端,所述挡料部件设有活动挡片,所述活动挡片与所述导料管的出料端相对应设置;所述定位组件包括定位转盘,所述定位转盘转动安装于所述工作台,所述定位转盘设有多个第一定位孔以及多个第二定位孔,多个所述第一定位孔沿所述定位转盘的中心轴线呈圆形阵列,多个所述第二定位孔沿所述定位转盘的中心轴线呈圆形阵列,一所述导料管的出料端与所述第一定位孔相对应设置,另一所述导料管的出料端与所述第二定位孔相对应设置;所述打磨组件包括第一打磨轮和第二打磨轮,所述第一打磨轮和所述第二打磨轮均转动安装于所述机架,所述第一打磨轮和所述第二打磨轮之间留有打磨间隔,所述定位转盘的一端突伸至所述打磨间隔内;所述定位转盘转动时,所述第一定位孔和所述第二定位孔均穿过所述打磨间隔。

6.进一步地,所述机架设有挡板,所述挡板设有缺口,所述挡板设置于所述打磨组件与所述定位组件之间,所述定位转盘位于所述缺口。

7.进一步地,所述上料组件还包括两个支撑架,两个所述支撑架均设置于所述工作台,两个所述导料管的出料端分别设置于两个所述支撑架,两个所述挡料部件分别设置于两个所述支撑架。

8.进一步地,所述定位组件还包括纠偏部件,所述纠偏部件包括纠偏驱动本体、移动臂以及两个纠偏杆,所述纠偏驱动本体设置于所述机架,所述移动臂与所述纠偏驱动本体的输出端连接,两个所述纠偏杆均设置于所述移动臂,一纠偏杆与所述第一定位孔相对应设置,另一纠偏杆与所述第二定位孔相对应设置。

9.进一步地,所述打磨组件还包括一第一转动驱动件,所述第一转动驱动件安装于

所述机架,所述第一打磨轮和所述第二打磨轮均与所述第一转动驱动件的输出端连接。

10.进一步地,所述打磨组件还包括两个第一转动驱动件,两个所述第一转动驱动件均安装于所述机架,所述第一打磨轮与一所述第一转动驱动件的输出端连接,所述第二打磨轮与另一所述第一转动驱动件的输出端连接。

11.进一步地,所述定位组件还包括第二转动驱动件,所述第二转动驱动件安装于所述机架,所述定位转盘与所述第二转动驱动件的输出端连接。

12.本实用新型的有益效果:本技术的第一打磨轮和第二打磨轮分别对弹簧的上端和下端进行打磨,使得弹簧的两端被磨平,弹簧能沿竖直线方向立放,发挥最佳的弹性力作用,提高良品率;定位转盘设有多个第一定位孔以及多个第二定位孔能够同时对多个弹簧定位,使得打磨工作效率大大提高,提高打磨精度。

附图说明

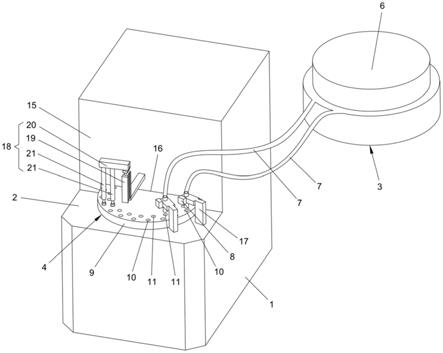

13.图1为本实用新型的立体结构示意图。

14.图2为本实用新型的局部剖面结构示意图。

具体实施方式

15.为了便于本领域技术人员的理解,下面结合实施例与附图对本实用新型作进一步的说明,实施方式提及的内容并非对本实用新型的限定。

16.如图1至图2所示,本实用新型提供的一种弹簧磨头机构,其包括机架1以及设置于机架1的工作台2,还包括上料组件3、定位组件4以及打磨组件5,上料组件3包括一振动盘6、两个导料管7以及两个挡料部件8,两个挡料部件8均设置于工作台2,两个导料管7的进料端均与振动盘6的输出端连接,两个挡料部件8分别设置于两个导料管7的出料端,挡料部件8设有活动挡片(图中未示出),活动挡片与导料管7的出料端相对应设置;定位组件4包括定位转盘9,定位转盘9转动安装于工作台2,定位转盘9设有多个第一定位孔10以及多个第二定位孔11,多个第一定位孔10沿定位转盘9的中心轴线呈圆形阵列,多个第二定位孔11沿定位转盘9的中心轴线呈圆形阵列,一导料管7的出料端与第一定位孔10相对应设置,另一导料管7的出料端与第二定位孔11相对应设置;打磨组件5包括第一打磨轮12和第二打磨轮13,第一打磨轮12和第二打磨轮13均转动安装于机架1,第一打磨轮12和第二打磨轮13之间留有打磨间隔14,定位转盘9的一端突伸至打磨间隔14内;定位转盘9转动时,第一定位孔10和第二定位孔11均穿过打磨间隔14。

17.实际运用中,振动盘6可以选用弹簧专用振动盘,第一打磨轮12和第二打磨轮13均可以选用砂轮,挡料部件8可以选用气缸,导料管7可以选用透明软胶管。使用时,振动盘6将待打磨的弹簧定向振动,使得弹簧定向进入导料管7内,挡料部件8用于封堵导料管7的出料端,控制多个弹簧逐个上料,多个弹簧从其中一个导料管7的出料端掉落至第一定位孔10,多个弹簧从另一个导料管7的出料端掉落至第二定位孔11,定位转盘9转动,驱使第一定位孔10内的弹簧和第二定位孔11内的弹簧进入打磨间隔14,第一打磨轮12和第二打磨轮13快速转动分别对弹簧的上端面和下端面进行打磨,使得弹簧的两端被磨平,弹簧能沿竖直线方向立放,发挥最佳的弹性力作用,提高良品率。定位转盘9设有多个第一定位孔10以及多个第二定位孔11能够同时对多个弹簧定位,使得打磨工作效率大大提高,提高打磨精度。

18.本实施例中,机架1设有挡板15,挡板15设有缺口16,挡板15设置于打磨组件5与定位组件4之间,定位转盘9位于缺口16。挡板15能够起到防护作用,防止打磨碎屑飞溅伤人,消除安全隐患,且有利于收集打磨废料。

19.本实施例中,上料组件3还包括两个支撑架17,两个支撑架17均设置于工作台2,两个导料管7的出料端分别设置于两个支撑架17,两个挡料部件8分别设置于两个支撑架17。两个支撑架17均呈弯折状,使得导料管7的出料端固定于第一定位孔10和第二定位孔11的上方,便于弹簧的上料。

20.本实施例中,定位组件4还包括纠偏部件18,纠偏部件18包括纠偏驱动本体19、移动臂20以及两个纠偏杆21,纠偏驱动本体19设置于机架1,移动臂20与纠偏驱动本体19的输出端连接,两个纠偏杆21均设置于移动臂20,一纠偏杆21与第一定位孔10相对应设置,另一纠偏杆21与第二定位孔11相对应设置。具体的,纠偏驱动本体19可以选用气缸;上料的过程中有可能出现弹簧没有完全落入第一定位孔10或第二定位孔11内、或者倾斜的情况,纠偏杆21用于将弹簧推入第一定位孔10或第二定位孔11内,使得弹簧完全定位,定位效果好,打磨效果好。

21.本实施例中,打磨组件5还包括一第一转动驱动件22,第一转动驱动件22安装于机架1,第一打磨轮12和第二打磨轮13均与第一转动驱动件22的输出端连接。第一转动驱动件22可以选用电机。第一转动驱动件22驱使第一打磨轮12和第二打磨轮13同步转动。

22.本实施例中,定位组件4还包括第二转动驱动件23,第二转动驱动件23安装于机架1,定位转盘9与第二转动驱动件23的输出端连接。第二转动驱动件23可以选用电机。

23.在另一个实施例中,打磨组件5还包括两个第一转动驱动件22,两个第一转动驱动件22均安装于机架1,第一打磨轮12与一第一转动驱动件22的输出端连接,第二打磨轮13与另一第一转动驱动件22的输出端连接,使得第一打磨轮12和第二打磨轮13均设有独立的动力源,可以将第一打磨轮12和第二打磨轮13的转速调节为不同数值,实现不同的打磨效果。

24.本实施例中的所有技术特征均可根据实际需要而进行自由组合。

25.上述实施例为本实用新型较佳的实现方案,除此之外,本实用新型还可以其它方式实现,在不脱离本技术方案构思的前提下任何显而易见的替换均在本实用新型的保护范围之内。