1.本发明涉及冶炼熔渣处理技术领域,具体地说,涉及一种下排风干法粒化装置。

背景技术:

2.钢铁行业的生产过程中,产生了大量的余热余能,绝大多数的余热余能得到了很好的利用,但高温液态熔渣的显热和低温余热资源至今未得到很好的回收利用,高温液态熔渣是钢铁生产过程中的副产物,其排出温度高达1500℃,蕴含大量高温余热。

3.当前的一种余热回收方法是采用干法粒化,如图1所示,利用粒化室2内的高速旋转的凹形转盘1,将从转盘上方流入的高温液态熔渣由中心向四周扩展甩出,高温液态熔渣在离开转盘边缘的瞬间,在粘滞力、表面张力、重力及空气阻力等多重作用下,破碎、撕裂、收缩成细小液态颗粒,液态颗粒在飞行的过程中与其周围冷空气进行换热并凝固,形成固态颗粒或半固态颗粒。在这过程中换热的空气吸收了高温液态熔渣的热量,从而进行余热回收。

4.目前的干法粒化都是采用上排风方式冷却高温液态熔渣,如图1中,冷却风从下方进入到粒化室,从粒化室的上方排出后加以利用。然而上排风的方式使得与液态颗粒进行热交换后的排放气流上升到排风管道的过程中,上排风对高温液态熔渣从转盘甩出后的液滴的飞行路径、飞行速度等都有影响,由此对成粒效果造成影响。且由于上排风需要设置排风管道,也增加了粒化室高度方向的尺寸,加长了高温液态熔渣进入转盘的路径,使得粒化效率低。

技术实现要素:

5.为解决以上问题,本发明提供一种下排风干法粒化装置,包括:

6.粒化室,所述粒化室包括环形的上锥体、内锥体、中环段以及下锥体,所述上锥体与内锥体都是从四周向中心逐渐升高的锥体,且上锥体与内锥体同轴上下间隔布置,上锥体的顶端具有封堵其顶部的顶板,在顶板的中心具有供高温熔渣进入粒化室的开口,

7.下锥体围绕在内锥体的外侧,且与内锥体之间连接有供粒化渣冷却排出的环形的初冷段,在下锥体与上锥体之间是中环段,在内锥体与上锥体、中环段和下锥体之间形成环形空间,在所述中环段设置有鼓风口,初冷段的下方设置有排料口和排风口;

8.置于粒化室内的转盘,所述转盘用于接收进入粒化室的高温熔渣,并使得高温熔渣随转盘旋转甩出,与从鼓风口送入的冷却风接触冷却形成粒化渣,其中,鼓风口的安装角度使得在环形空间内形成的旋转风场的旋转方向与转盘的旋转方向相同。

9.可选地,转盘从内锥体的中心竖向穿入到粒化室内,转盘的上部为凹形。

10.可选地,所述鼓风口与粒化室的径向以设定的角度连接。

11.可选地,在初冷段的内环壁面以竖向间隔向下倾斜延伸出多个折板,在初冷段的外环壁面也以竖向间隔向下倾斜延伸出多个折板,且内环壁面的折板与外环壁面的折板在竖向上是相互错开的。

12.可选地,排风口与引风机连接。

13.可选地,粒化室的上锥体、顶板,以及转盘采用水冷。

14.可选地,下锥体是百叶窗结构,所述百叶窗结构是沿圆周方向逐层部分压叠的叶子板,且压叠处具有缝隙,在所述缝隙处连通有鼓风机。

15.本发明由于采取独特的下排风方式,使得在粒化过程中,可以减少排放气流对高温液态熔渣从转盘甩出后液滴的成粒效果造成影响,有效降低粒化室高度方向尺寸利于高温液态熔渣快速进入转盘进行粒化,并使粒化渣与冷却风充分换热,使排出的粒化渣整体温度已经降至结晶温度以下,不会出现表面固化的粒化渣内部残余热量促使粒化渣表面粘接、成团或再熔等现象。

附图说明

16.通过结合下面附图对其实施例进行描述,本发明的上述特征和技术优点将会变得更加清楚和容易理解。

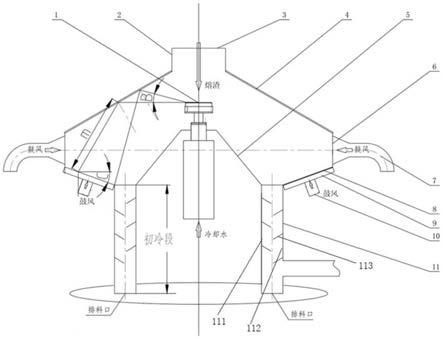

17.图1是表示现有技术的上排风干法粒化装置的示意图;

18.图2是表示本发明实施例的下排风干法粒化装置的示意图;

19.图3是表示本发明实施例的旋转风场的示意图;

20.图4是表示本发明实施例的百叶窗结构的示意图。

具体实施方式

21.下面将参考附图来描述本发明所述的实施例。本领域的普通技术人员可以认识到,在不偏离本发明的精神和范围的情况下,可以用各种不同的方式或其组合对所描述的实施例进行修正。因此,附图和描述在本质上是说明性的,而不是用于限制权利要求的保护范围。此外,在本说明书中,附图未按比例画出,并且相同的附图标记表示相同的部分。

22.本实施例的下排风干法粒化装置,如图2、图3所示,包括粒化室2、转盘1和初冷段,其中,粒化室2包括环形的上锥体4、内锥体5、中环段6以及下锥体8和顶板3,所述上锥体4与内锥体5都是从四周向中心逐渐升高的锥体,且上锥体4与内锥体5同轴上下间隔布置,下锥体8围绕在内锥体5的外侧,且与内锥体5之间连接有供粒化渣排出的初冷段11的上部。在下锥体8与上锥体4之间是中环段6,在内锥体5与上锥体4、中环段6和下锥体8之间形成环形空间,中环段6具有鼓风口7,用于向粒化室2内送入冷却风。并且优选地,如图3所示,所述鼓风口7与径向以一定的角度连接,从而可以向粒化室内以一定的角度送入冷却风,在粒化室内形成旋转风场。更优选地,鼓风口7的安装角度使得旋转风场的选择方向与转盘1的旋转方向相同,使得冷却风能够与高温熔渣平稳接触。在上锥体4的上部具有封堵其顶部的顶板3。在顶板3的中心具有供高温熔渣进入粒化室的开口。转盘1从内锥体5的中心竖向穿入到粒化室2内,转盘1的上部可以为凹形的。

23.高温熔渣从粒化室2的上方形成液流落入转盘1的中心,转盘1高速旋转,高温熔渣从转盘1甩出并形成液滴。如图2中,甩出的液滴碰撞到上锥体4的内壁后向下方弹落,其中,b表示一个液滴的飞行路径与水平面的夹角。m表示一个液滴弹落的距离。液滴在飞行的过程中与从鼓风口7送入的冷却风接触,冷却风在粒化室内形成旋转风场,使得液滴快速冷却。液滴与其周围冷空气进行换热并凝固,形成粒化渣。在这过程中换热的空气吸收了液滴

的热量,并进入到初冷段中。下排风方式就是排风位置处于鼓风位置下方,所述初冷段设置有下排风口和排料口,排风口与引风机连接,从而通过引风机的负压将冷却风经初冷段从下排风口排出,与其他余热回收装置进行余热回收,在此不做详述。

24.与液滴进行了一次热交换的冷却风进入到初冷段,这时液滴已成为粒化渣,粒化渣也跌落到初冷段,则冷却风与粒化渣进行二次换热,增加了冷却风与粒化渣及其粒化渣的换热时间,进一步吸收粒化渣的热量,使得冷却风能够充分吸收粒化渣的热量,提高排出冷却风的温度,进一步降低排出的粒化渣温度。

25.进一步地,在环形的初冷段11内设置有环形的折板113,具体的,是在初冷段11的内环壁面111以竖向间隔向下倾斜延伸出多个折板113,在初冷段11的外环壁面112也以竖向间隔向下倾斜延伸出多个折板113,且内环壁面的折板113与外环壁面112的折板在竖向上是相互错开的。经历了飞出、与冷却风进行一次换热后,成固态的粒化渣会落入到初冷段11,在初冷段11与环形的折板113接触碰撞,粒化渣沿着折板113反复碰撞跌落,在碰撞的过程中,粒化渣与折板113换热的同时,粒化室2内换热后的冷却风也在初冷段11继续与粒化渣换热,可以保证从粒化室2排出的粒化渣已经处于结晶温度以下并完全固化,固化降温后的粒化渣在初冷段11下方的排料口排出,可以进一步输送给下一个再冷工序,在此不做详述。

26.进一步地,粒化室2的顶板3和上锥体4均采用水冷,转盘1也采用水冷形式保护。

27.进一步地,如图4所示,下锥体8可以是百叶窗结构,具有辅助熔渣回旋停留的功能。从图4中可以看出,所述百叶窗结构是沿圆周方向逐层部分压叠的叶子板9,且压叠处具有缝隙的结构。通过各缝隙可以向粒化室2内送入冷却风。由于逐层部分压叠,使得百叶窗的缝隙具有一定的倾角,从而使得由此进入的冷却风能够以与水平面呈一定的倾斜角度的方向进入粒化室,从而能够对在环形风场中的液滴形成一定的回旋停留作用,以加大液滴在粒化室内的停留时间,使得与冷却风的热交换更加充分。

28.以上所述仅为本发明的优选实施例,并不用于限制本发明,对于本领域的技术人员来说,本发明可以有各种更改和变化。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。