1.本实用新型涉及磨削工具技术领域,尤其是一种球墨铸铁管内衬磨具。

背景技术:

2.磨具是用来打磨、切削半成品的一种实用工具。

3.目前,大部分磨具为一体式,尤其在球墨铸铁管磨削工作中,磨具转速很高还需要很高的扭矩,偶尔磨头在作业中会打滑,其次,球墨铸铁管水泥内衬倒角机磨头与电机连接一般是用轴键连接,磨头局部磨损后必须更换新磨头,且每次更换磨头时,拆除磨头非常费时费力,不仅使用寿命短,还造成使用成本过高和效率低下。

技术实现要素:

4.本实用新型解决技术问题是提供一种磨具,解决了由于磨头和传动杆一体化,而造成拆除磨头费时费力,又解决了磨头在作业中打滑和局部磨损后更换新磨头的问题。

5.为解决上述技术问题,本实用新型所采用的技术方案是:

6.一种磨具,传动螺栓杆、与传动螺栓杆螺纹配合的第一卡位螺母、与传动螺栓杆间隙配合的第一卡位垫圈、磨头、与传动螺栓杆间隙配合的第二卡位垫圈以及与传动螺栓杆螺纹配合的第二卡位螺母,所述磨头包括内衬补强套和磨体,磨体沿中心轴线方向设有通孔,内衬补强套设置在磨体通孔内且与内衬补强套一体成型,传动螺栓杆沿中心轴线方向穿过内衬补强套,传动螺栓杆与内衬补强套间隙配合,所述第一卡位螺母、第一卡位垫圈、磨头、第二卡位垫圈、第二卡位螺母依次串联在传动螺栓杆上。

7.本实用新型技术方案的进一步改进在于:内衬补强套内表面设有向中心延伸的第一凸起部,传动螺栓杆外表面设有与第一凸起部配合的导向槽。

8.本实用新型技术方案的进一步改进在于:内衬补强套外表面设有向外延伸的第二凸起部,第二凸起部延伸到磨体内部。

9.本实用新型技术方案的进一步改进在于:第一卡位螺母和第二卡位螺母外形为外六角。

10.本实用新型技术方案的进一步改进在于:第一卡位垫圈和第二卡位垫圈为弹簧垫圈。

11.本实用新型技术方案的进一步改进在于:磨头外轮廓为圆柱或圆台状。

12.本实用新型技术方案的进一步改进在于:磨体是陶瓷磨体、橡胶磨体、金刚石磨体、砂布磨体或合金磨体。

13.由于采用了上述技术方案,本实用新型取得的技术进步是:

14.本实用新型采用了第二卡位螺母、第二卡位垫圈、第一卡位垫圈、第一卡位螺母定位紧固磨头,这种双头螺母紧固方式可以调整磨头的位置,不仅更换磨头方便省时省力又延长了使用寿命;内衬补强套弥补了磨体强度不足;内衬补强套内表面设置了向中心延伸的第一凸起部,传动螺栓杆外表面设置了与第一凸起部滑动配合的导向槽,内衬补强套外

表面设置了向外延伸的第二凸起部,有效避免了内衬补强套与传动螺栓杆、磨体打滑的现象。

15.综上所述,优化了结构后,延长了使用寿命,降低了使用成本,提高了效率。

附图说明

16.为了更清楚地说明本实用新型实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本实用新型的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图;

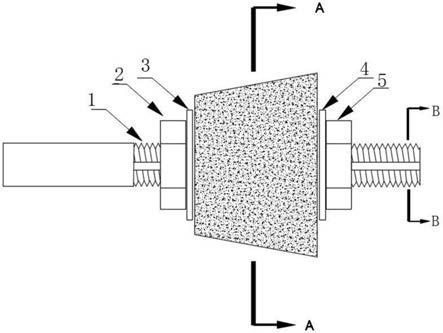

17.图1是本实用新型结构示意图;

18.图2是本实用新型b-b剖视图;

19.图3是本实用新型a-a剖视图;

20.图4是本实用新型内衬补强套结构示意图;

21.其中,1、传动螺栓杆,2、第一卡位螺母,3、第一卡位垫圈,4、第二卡位垫圈,5、第二卡位螺母,6、导向槽,7、磨头,71、内衬补强套,72、磨体,711、第二凸起部,712、第一凸起部。

具体实施方式

22.下面结合实施例对本实用新型做进一步详细说明:

23.一种磨具,如图1到图4所示,包括传动螺栓杆1、与传动螺栓杆1螺纹配合的第一卡位螺母2、与传动螺栓杆1间隙配合的第一卡位垫圈3、磨头7、与传动螺栓杆1间隙配合的第二卡位垫圈4以及与传动螺栓杆1螺纹配合的第二卡位螺母5,磨头7包括内衬补强套71和磨体72,磨体72沿中心轴线方向设有通孔,内衬补强套71设置在磨体72通孔内且与内衬补强套71一体成型,传动螺栓杆1沿中心轴线方向穿过内衬补强套71,传动螺栓杆1与内衬补强套71间隙配合,磨头7与传动螺栓杆1可拆卸安装,第一卡位螺母2、第一卡位垫圈3、磨头7、第二卡位垫圈4、第二卡位螺母5依次串联在传动螺栓杆1上。磨体72在成型过程中与内衬补强套71一体成型增强了结合力,内衬补强套71可选用强度大于磨体72强度的材料,第二卡位螺母5、第二卡位垫圈4、第一卡位垫圈3、第一卡位螺母2可选用现有技术中具有强度、扭矩满足工艺需求的材料,也可以是碳素钢或合金钢。具体地,传动螺栓杆1与磨头7可拆卸安装,还可以通过第一卡位螺母2、第一卡位垫圈3、第二卡位垫圈4和第二卡位螺母5调整磨头7位置,磨头7内嵌入了内衬补强套71减少了螺母对磨体夹紧力,磨具设置有第一卡位螺母2和第二卡位螺母5双螺母可以使磨具正反转两个方向进行磨削,磨具的手柄端设有键槽或销孔,键槽用于键连接,销孔用于销连接,手柄端与驱动磨具的旋转端采用现有的固定连接,也可以是键连接、销连接。

24.可选地,内衬补强套71内表面设有向中心延伸的第一凸起部712,传动螺栓杆1外表面设有与第一凸起部712滑动配合的导向槽6,内衬补强套71可沿传动螺栓杆中心线方向滑动。第一凸起部712和导向槽6配合防止在工作中内衬补强套与传动螺栓杆打滑。

25.可选地,内衬补强套71外表面设有向外延伸的第二凸起部711,第二凸起部711延伸到磨体7内部,防止在工作中磨体与内衬补强套打滑。

26.第一卡位螺母2和第二卡位螺母5外形可选用现有技术中形状,也可以为外六角。

第一卡位垫圈3和第二卡位垫圈4可选用现有的垫圈也可以为弹簧垫圈,弹簧垫圈防止第一卡位螺母和第二卡位螺母松动。

27.磨头7的外轮廓可选现有的形状,也可以选用外轮廓为圆柱或圆台状。磨头的外轮廓根据工艺要求选用,磨体可选用现有的磨体,也可选是陶瓷磨体、橡胶磨体、金刚石磨体、砂布磨体或合金磨体。

28.以上所述的实施例仅仅是对本实用新型的优选实施方式进行描述,并非对本实用新型的范围进行限定,在不脱离本实用新型设计精神的前提下,本领域普通技术人员对本实用新型的技术方案做出的各种变形和改进,均应落入本实用新型权利要求书确定的保护范围内。

技术特征:

1.一种磨具,其特征在于:包括传动螺栓杆(1)、与传动螺栓杆(1)螺纹配合的第一卡位螺母(2)、与传动螺栓杆(1)间隙配合的第一卡位垫圈(3)、磨头(7)、与传动螺栓杆(1)间隙配合的第二卡位垫圈(4)以及与传动螺栓杆(1)螺纹配合的第二卡位螺母(5),所述磨头(7)包括内衬补强套(71)和磨体(72),磨体(72)沿中心轴线方向设有通孔,内衬补强套(71)设置在磨体(72)通孔内且与内衬补强套(71)一体成型,传动螺栓杆(1)沿中心轴线方向穿过内衬补强套(71),传动螺栓杆(1)与内衬补强套(71)间隙配合,所述第一卡位螺母(2)、第一卡位垫圈(3)、磨头(7)、第二卡位垫圈(4)、第二卡位螺母(5)依次串联在传动螺栓杆上。2.根据权利要求1所述的一种磨具,其特征在于:所述内衬补强套(71)内表面设有向中心延伸的第一凸起部(712),传动螺栓杆(1)外表面设有与第一凸起部(712)配合的导向槽(6)。3.根据权利要求1或2所述的一种磨具,其特征在于:所述内衬补强套(71)外表面设有向外延伸的第二凸起部(711),第二凸起部(711)延伸到磨体内部。4.根据权利要求3所述的一种磨具,其特征在于:所述第一卡位螺母(2)和第二卡位螺母(5)外形为外六角。5.根据权利要求4所述的一种磨具,其特征在于:所述第一卡位垫圈(3)和第二卡位垫圈(4)为弹簧垫圈。6.根据权利要求5所述的一种磨具,其特征在于:所述磨头(7)外轮廓为圆柱或圆台状。7.根据权利要求6所述的一种磨具,其特征在于:所述磨体(72)是陶瓷磨体、橡胶磨体、金刚石磨体、砂布磨体或合金磨体。

技术总结

本实用新型公开了一种磨具,属于球墨铸铁管内衬磨具技术领域,包括传动螺栓杆、与传动螺栓杆螺纹配合的第一卡位螺母、与传动螺栓杆间隙配合的第一卡位垫圈、磨头、与传动螺栓杆间隙配合的第二卡位垫圈以及与传动螺栓杆螺纹配合的第二卡位螺母,磨头包括内衬补强套和磨体,磨体沿中心轴线方向设有通孔,内衬补强套与通孔中心轴线大体一致布置在磨体内部且一体成型,传动螺栓杆沿中心轴线方向穿过内衬补强套,传动螺栓杆与内衬补强套间隙配合,磨头可拆卸安装,第一卡位螺母、第一卡位垫圈、磨头、第二卡位垫圈、第二卡位螺母依次串联在传动螺栓杆上,可以调整磨头的位置,不仅更换磨头方便省时省力又延长了使用寿命。头方便省时省力又延长了使用寿命。头方便省时省力又延长了使用寿命。

技术研发人员:申发田 武东起

受保护的技术使用者:新兴铸管股份有限公司

技术研发日:2021.08.25

技术公布日:2022/2/11