1.本发明涉及一种用于加工工件的珩磨机,工件具有至少一个有待借助珩磨进行加工的钻孔。

背景技术:

2.珩磨是一种使用几何形状未限定的刀具的切削方法,在该切削方法中,珩磨工具实施由两个分量构成的切割运动并且在珩磨工具的一个或多个切割材料体、例如珩磨条和有待加工的钻孔内表面之间有持续的面接触。珩磨工具的运动学通过转动运动和沿钻孔的轴向延伸的往复式运动的叠加加以表征,往复式运动在大多数珩磨方法中是振荡的往复运动。在许多应用情形中还规定了扩展运动,其导致了珩磨工具的有效直径的改变。

3.在钻孔内表面处,珩磨工具的运动学产生了带有交叉的加工痕迹的表面结构。通过珩磨进行最终加工的表面可以满足在尺寸和形状公差方面的极高的要求以及部分具有特殊的表面粗糙度和结构,其将由于高的材料承重比率(materialtraganteil)而很小的磨损与能够良好地获得用于润滑的油膜的能力联系起来。因此通过珩磨来加工在马达或马达构件中的许多承受高负荷的滑动表面或者在液压块或喷射泵的壳体中的钻孔内表面。

4.在许多情况下,在加工钻孔内表面时执行多个不同的、连续相继的珩磨操作,例如用于产生必要的基本形状的预珩磨和精珩磨,用精珩磨来产生最终所需的表面结构。通过测量步骤可以检查加工效果。

5.术语“珩磨机”在本技术中指的是一种数控机床,用其能够在工件处执行至少一个珩磨操作,因而机床就此而言适用于珩磨。珩磨操作在珩磨工位处执行。珩磨工位是具有至少一个珩磨单元的工作工位。在此所观察类型的珩磨单元具有主轴,主轴借助转动驱动器能围绕竖直的主轴轴线转动并且借助往复式驱动器能平行于主轴轴线地往复运动。主轴在工具侧的端部处具有用于固定珩磨工具的装置。珩磨机可以设计成纯粹的珩磨机,在纯粹的珩磨机中,所有设置用于加工工件的工作工位(加工工位)设计成珩磨工位。必要时用该珩磨机也能在工件处额外执行其它典型地去除材料的加工操作,例如一个或多个镗孔操作、去毛刺操作和/或刷洗操作。为此可以设置相应的工作工位(加工工位)。必要时也可以集成至少一个测量工位。

6.因为所述类型的珩磨机包括多个在空间上彼此分离布置的工作工位,所以设置一种机器内部的运输系统以从工作工位运输工件和将工件运输给工作工位。这种运输系统配置成托盘式运输系统,在该托盘式运输系统中,工件从工作工位的运输和到工作工位的运输借助托盘执行。在专业书籍:flores, gerhard的《珩磨的基础和应用》(vulkan出版社,埃森,1992年)的15.3章中说明了所述类型珩磨机的机器设计方案。为了在批量生产中实现v8-缸体的珩磨加工,设计一种带有三个珩磨工位、一个测量工位和一个托盘式循环运输结构的转移式珩磨机。在两个第一珩磨工位上对气缸孔进行珩磨。第三珩磨工位用于加工主轴承钻孔。工件从装载和卸载工位(在该装载和卸载工位中,缸体安装在支承托盘上)通过适用的输送装置进入机器的加工线中。带有所构建的枢转装置的nc工作台处在珩磨和测量

工位处,该枢转装置通过沿x和y方向的枢转和移动将缸体的相应的钻孔带入到期望的加工位置中。

技术实现要素:

7.本发明的任务是,提供所述类型的珩磨机,该珩磨机的出色之处在于使用时的高度灵活性和高产出潜力。

8.为了解决该任务,本发明提供了一种带有权利要求1的特征的珩磨机。有利的扩展设计方案在从属权利要求中说明。所有权利要求的措辞通过引用成为说明书的内容。

9.珩磨机设置用于加工工件,工件具有至少一个有待借助珩磨进行加工的钻孔。珩磨机具有多个工作工位,珩磨机因此可以例如具有两个、三个或四个空间上彼此远离布置的工作工位。在工作工位处实施在工件处的至少一个操作。工作工位也称为加工工位,在工作工位处,工件通过例如切屑加工在其特性上发生改变。测量工位是工作工位的一个例子,在测量工位处不执行改变工件的加工。

10.工作工位中的至少一个工作工位配置成珩磨工位。这在本技术的范畴内意味着,工作工位包括至少一个珩磨单元,该珩磨单元具有主轴,主轴借助转动驱动器能围绕主轴轴线转动并且借助往复式驱动器能平行于主轴轴线往复运动。主轴轴线竖直地取向。

11.机器内部的用于从工作工位运输工件和将工件运输到工作工位的运输系统设计成托盘式运输系统,其借助托盘工作。术语“托盘”在此指的是能更换的工件支架,在工件支架处安装着或者可以装配一个工件保持装置或多个工件保持装置,以便将工件保持在托盘处的期望的位置中。工件保持装置必要时也可以包括转动装置,以便使所容纳的工件围绕至少一条转动轴线有针对性地转动并且由此能关于托盘改变其定向。

12.按照本发明的一种表达,这样来设计托盘式运输系统,使得通过珩磨机的控制单元能自由配置不同的运输路线。“能自由配置”在这种相互关系下意味着,可以从最终的大量在结构设计和控制技术上可能的运输路线中选出和使用一条运输路线。“自由”因此并不意味着“随意”。因此还可能的是,将工件在不同的、能事先选择的运输路线上从装卸位置运输到一个或多个工作工位并且再次运输离开这些工作工位、特别是运输回到相同的装卸位置。当应当使用多个工作工位时,也能以不同的顺序或同时操作这些工作工位。术语“操作(bedienen)”在这种相互关系下意味着,借助托盘式运输系统可以将托盘运往工作工位或者运输离开这个工作工位。

13.因此能通过控制来选择对工作工位的操作的时间协调。也可能的是,从装卸位置起,操作在不同的运输路线上的不同的工作工位。需要时可以沿着运输路线在不同的位置处实现装载和卸载。这是与传统的托盘循环式运输系统的区别,在传统的托盘循环式运输系统中,通过运输系统的结构设计严格预定在循环期间有待前后相继地去往(anfahren)的工作工位的特定的顺序。通过工件运输的可变的有用性获得了在使用珩磨机时的高度的灵活性。此外,还因此产生了高产出潜力,因为必要时可以独立于彼此地并且分阶段地同时实施多个操作。周期并行的装载和卸载也是可能的。

14.按照一种扩展设计方案,托盘式运输系统具有四个能双向使用的线性的运输段,运输段以矩形布局布置,其中,在矩形布局的角落区域中布置着用于在彼此正交的相邻的运输段之间移交托盘的转移位置。沿能双向使用的线性的运输段可以选择性地使用托盘的

沿两个彼此相反的方向的直线的运输。由此能配置运输段的大量组合并且由此在接下来配置必要时可以由两个或两个以上的线性的运输段组成的大量不同的运输路线。也可能的是,仅使用唯一一个运输段用于朝着两个方向运往工作工位和从工作工位运走。

15.该托盘式运输系统优选具有多个(例如四个)能双向使用的线性的运输段,其中,运输段中的每个运输段具有唯一一个能水平移动的托盘支架,在相邻的运输段之间布置着用于在相邻的运输段之间移交托盘的转移位置并且相邻的运输段的托盘支架分别构造用于在没有附加的转移装置的情况下直接移交托盘。因此在转移位置中不必设置单独的辅助器件来移交或转移托盘。托盘支架为此可以这样相互匹配,使得它们部分能移入彼此,其中,在转移位置中配合作用的托盘支架中的各一个托盘支架可以实施往复式运动,以便可以实施托盘的提升或下沉操作。

16.可以这样来构建珩磨机,使得珩磨机提供不同的装载和卸载可能性。托盘可以例如在转移位置处装载或卸载。在一种实施方式中,托盘式运输系统具有装载和卸载工位(简称:装卸工位),其在珩磨机的操作者侧处布置在能双向使用的线性的运输段的端部之间。装载和卸载工位可以例如居中地处在运输段的端部之间,运输段在操作者侧处从一个转移位置通往另一个转移位置。这个装卸工位在装载时可以用作分发工位,因为可以进行朝两个不同方向的继续运输。托盘相应地也可以从两个相反的方向运输给装载工位。由此提高了珩磨机在处理工件时的灵活性。装卸操作(例如装配保持在托盘支架处的托盘、取出已经加工好的工件、装入或拆除必要时已经装备好的托盘或类似物)可以视需求而定手动地、半自动地或全自动地执行。

17.按照带有矩形布局的运输段的一种变型方案的扩展设计方案,至少一个珩磨工位在矩形布局的角落区域中这样布置在转移位置处,使得能沿两个彼此正交的方向运来和运走托盘。这种珩磨工位因此可以从两个彼此成角度的方向进行装载和卸载。在此,可以沿一个方向运来托盘并且可以沿相反的方向沿着相同的运输段运走托盘。也可能的是,沿着运输段运来托盘并且在使用工作工位之后在与之成角度的其它运输段中运走托盘。

18.原则上可能的是,珩磨机具有仅唯一一个珩磨工位。在一些实施方式中,由此对更高的灵活性和产出作出重大贡献,即,珩磨机具有第一珩磨工位和能独立于该第一珩磨工位使用的第二珩磨工位,其中,珩磨工位布置在线性的运输段的对置的端部处的转移位置中。因此可以在紧凑的结构空间中在需要时执行多主轴的珩磨加工,要么同时在两个珩磨工位处和不同的工件处,要么时间错开地在相同的工件处或不同的工件处。

19.优选设置正好两个珩磨工位,它们优选分别仅具有唯一一个珩磨单元。由此可以达到在结构的复杂度和灵活的可用性之间的良好折中。

20.在一些实施方式中,珩磨工位中的至少一个珩磨工位的珩磨单元布置在水平滑块处,该水平滑块能平行于第一方向水平地移动。因此存在水平的机器轴线,该机器轴线借助nc驱动器实现了珩磨单元沿水平方向的可控的、能准确控制的移动和定位。因此主轴轴线可以关于必要时静止不动的工件通过这种水平滑块的移动沿第一方向移动到不同的位置处。

21.在带有第一珩磨工位和能独立于该第一珩磨工位使用的第二珩磨工位的珩磨机的一种实施方式中,两个珩磨单元优选分别布置在这种水平滑块处并且水平滑块能独立于彼此地加以驱控。水平滑块可以在同样的导轨上运行,这简化了结构设计。

22.在一些配置中,在水平滑块承载仅一个珩磨单元并且否则的话不承载另外的加工单元或工作单元时,就可能足够了。在一些实施方式中,可以由此达到在不同的工作操作类型方面的附加的灵活性,即,水平滑块除了珩磨单元外还承载至少一个另外的工作单元,另外的工作单元可以与之对应地同样水平地移动和定位在不同的位置处。另外的工作单元可以例如是去毛刺单元,其可以承载去毛刺工具,去毛刺工具同样可以通过水平滑块的移动沿第一方向定位。备选或附加地也可能的是,另外的工作单元设置成测量单元的形式,该测量单元例如具有能下沉到钻孔中的测量头。也可以使用水平滑块用于测量头沿第一方向的定位。

23.一些实施方式的出色之处在于,托盘式运输系统具有至少一个托盘支架,至少一个托盘支架可以既沿至少一个水平方向水平地并且附加地沿竖直方向、即平行于珩磨单元的主轴轴线竖直地分别沿两个相反的方向、即双向地移动。当能被托盘支架使用的水平的运输段通往工作工位并且离开这个工作工位时,可以达到的是,托盘式运输系统在工作工位的区域中可以同时起到工件定位系统(part positioning system)的组成部分的作用,以便将有待加工的钻孔精确地定位在关于珩磨单元的(或用轴线工作的其它的工作单元的)主轴轴线的期望的位置中。

24.受控的竖直的运动可以例如用于绕开工件故障部位,和/或用于可以同样地加工有相同的或类似的构件几何形状的不一样高的构件。

25.可能的是,这样来设计结构,使得托盘支架能沿两个彼此垂直的水平方向以及沿竖直方向分别双向地移动。因此可以实现托盘或由托盘承载的工件的钻孔在工件侧上在笛卡尔坐标系中的定位的所有的运动自由度。

26.在一些在工作工位处具有能平行于第一方向双向地移动的水平滑块并且该水平滑块承载珩磨单元和/或其它工作单元的实施方式中,在托盘支架的侧面上,唯一一个水平的机器轴线就可能足以实现所有的定位自由度。由此实现了简化的结构设计。

27.一些实施方式的出色之处在于,托盘式运输系统具有至少一个托盘支架,至少一个托盘支架能水平地平行于与第一方向垂直的第二方向并且附加地还平行于与主轴轴线平行的第三方向竖直地沿两个相反的方向、即双向地移动。由此也可以达到的是,托盘式运输系统在工作工位的区域中可以同时起到工件定位系统(part positioning system)的功能性的组成部分的作用,以便将有待加工的钻孔精确地定位在关于珩磨单元的(或用轴线工作的其它的工作单元的)主轴轴线的期望的位置中。借助能水平地和竖直地移动的托盘支架,通过平行于第二方向和第三方向的工件运动实现了工件的定位。沿垂直于这两个方向的第一方向相对工作单元的相对运动可以通过水平滑块的相应的移动达到,该水平滑块承载珩磨单元和/或其它工作单元。

28.优选为每个工作工位、特别是为每个珩磨工位设置这种能水平地和竖直地移动的托盘支架。

29.为了达到工件关于工作工位的(一个或多个)工作单元的高定位准确度,在一些实施方式中规定,(能水平地和竖直地移动的)托盘支架在其设置用于容纳托盘的上侧处具有零点张紧系统的部件。例如可以在上测处安装张紧衬套,该张紧衬套例如借助液压机构或气动机构操纵并且与在托盘的底侧处的对应的张紧销配合作用。借助零点张紧系统可以创造出在机器坐标系和托盘坐标系之间的基准以及因此也与工件坐标系的基准,因而借助对

珩磨机的控制能够可靠地和准确重复地实现工件关于工作单元的定位。

30.托盘优选具有用于支持托盘定位在托盘支架处目标位置中的定位辅助装置。在零点张紧系统的范畴内所使用的张紧销例如可以属于定位辅助装置。

31.托盘可以设计成没有传感装置或执行机构的无源的构件。但在许多情况下规定,使用具有一个或多个能控制的部件和相应的(一个或多个)执行器和(一个或多个)传感器的托盘(有源的托盘)。由此在通过珩磨机的控制单元相应地驱控时例如能够借助安装在托盘上的工件保持装置的能控制的部件例如产生关于托盘的工件运动并且通过传感器的信号将有关所设定的位置和/或定向的反馈(feedback)传回给控制单元。工件保持装置例如可以具有用于设定工件的不同的转动位置的能控制的转动或枢转装置。

32.为了能够利用有源的托盘的电位,在一些实施方式中规定,托盘运输系统具有至少一个能水平和竖直地移动的托盘支架,该托盘支架具有能自动耦合的接口部件来在珩磨机与被托盘支架承载的托盘之间传输能量和/或信号。例如可以规定与托盘的例如气动的执行器的能自动建立和解除的流体连接。为了传输信号,可以在托盘支架和托盘处设置对应的电气的接触元件,必要时也设置无接触地工作的传输系统。

33.因此也可以这样来表达本发明的一个方面,即,提供一种带有托盘式运输系统的珩磨机,在该珩磨机中,托盘式运输系统是集成到珩磨机中的工件定位系统的功能性的组成部分,工件定位系统配置用于,既沿至少一个水平方向也沿竖直方向将位置已知的工件定位在工作工位的区域中。

附图说明

34.本发明的另外的优点和方面由权利要求和由对本发明的接下来借助附图阐释的优选的实施例的下列说明得出。

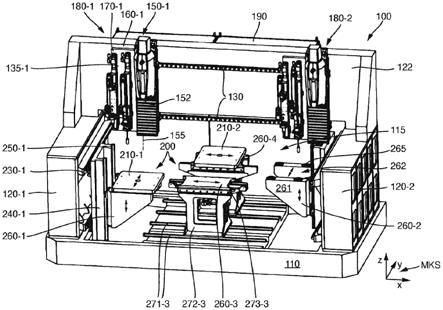

35.图1从珩磨机的操作者侧示出了按照一种实施方式的珩磨机的部件的斜立体视图;图2示出了图1的珩磨机的俯视图;图3是图1和图2的珩磨机的竖直的剖面的侧视图。

具体实施方式

36.图1从珩磨机的操作者侧示出了按照一种实施方式的珩磨机100的部件的斜立体视图,操作者侧也用作装载和卸载侧。图2示出了俯视图并且图3示出了珩磨机的竖直的剖面的侧视图。并未示出在以准备好运行的方式安装的珩磨机中存在的面板部件。

37.珩磨机100是计算机数控机床,它的能控制的部件通过中央的控制单元190加以控制。

38.珩磨机具有矩形的机器底座110,其承载珩磨机的所有的机械的部件。机器底座在珩磨机的对应机器坐标系mks的x方向的第一方向上具有比沿垂直于第一方向的、对应机器坐标系mks的y方向的第二方向的长度更大的宽度。第一方向在此也称为横向并且第二方向称为纵向。沿纵向和横向的维度允许了完整预安装的机器底座在常见运输器件上的运输,例如借助lkw或轨道车辆的运输。

39.在机器底座上沿着两个纵侧分别在边缘处构建有侧壁120-1、120-2。这些侧壁在

机器底座110的背侧处承载抗扭刚度的横梁122,横梁是后壁的组成部分。侧壁和后壁包围珩磨机的能从操作者侧进入的工作室115。

40.在横梁122的面朝工作室的前侧处上下相叠地固定有两个水平的导轨130,导轨基本上延伸经过横梁的整个自由的前侧直至进入工作室的后方的角落区域的区域中。

41.在导轨上布置有两个水平滑块135-1、135-2,水平滑块分别借助数控的驱动器能独立于彼此地平行于第一方向(x方向)水平地移动并且精确地定位。水平滑块中的每个水平滑块在所示配置中在滑块板136-1、136-2的前侧处承载珩磨单元(第一珩磨单元150-1或第二珩磨单元150-2)、布置在旁边的去毛刺单元160-1或160-2以及布置在旁边的测量单元170-1或170-2。这些工作单元与珩磨单元轴平行地布置。其它配置、例如没有测量单元和/或没有去毛刺单元的配置也是可能的。

42.珩磨单元150-1、150-2中的每个珩磨单元具有主轴152,主轴借助转动驱动器能围绕竖直的主轴轴线155转动并且借助往复式驱动器能平行于主轴轴线往复运动。在图3中可以看到一些细节。在实施例中,珩磨单元150包括能牢固地安装在水平滑块135-2处的微长的基架151,该基架可以直接牢固地安装在水平滑块135-2的前侧处。此外还设置有被基架承载的主轴单元158,主轴152以能转动的方式支承在该主轴单元中。主轴借助集成到主轴单元中的转动驱动器(也称为主轴马达)能围绕其竖直的主轴轴线155(主轴的旋转轴线)转动。主轴在工具侧的端部处具有用于固定(未示出的)珩磨工具的装置。珩磨工具可以直接或间接地借助连杆或其它中间连接的装置固定在主轴处。在基架151和主轴单元158之间布置着用于导引主轴单元158相对基架151的线性的、竖直的往复式运动的线性导引系统。在例子中,主轴单元安装在滑块上。为了产生主轴单元的往复式运动,设置有往复式驱动器。往复式驱动器在示例情况下具有带有主要部分和次要部分的电气的直线马达,主要部分和次要部分能相对彼此平行于纵向导引系统的纵向(基本上平行于主轴轴线155)地移动。在示例情况下,用电运行的主要部分安装在滑块或同样用电运行的主轴单元158的侧面上,在基架151内部则布置着一列永磁体。相反的布置也是可能的。此外,在示例情况下,还设置有用于扩展珩磨工具的扩展驱动器。扩展驱动器可以例如与在主轴内部延伸的进给杆联接。扩展驱动器安放在也包含主轴马达的壳体的上部中。

43.因此在工作室115的后方的角落区域中的每个后方的角落区域中形成了珩磨机100的工作工位,即在左后方的第一工作工位180-1和右后方的第二工作工位180-2。两个工作工位构造成珩磨工位,因为借助能独立于彼此运行的珩磨单元150-1、150-2可以对恰当地定位的工件执行珩磨操作。因为水平滑块135-1、135-2分别也还承载测量单元和去毛刺单元,所以工作工位在相应的驱控下备选或附加地也用作去毛刺工位和/或测量工位。

44.珩磨机具有机器内部的托盘式运输系统200,该托盘式运输系统设计用于借助托盘210-1、210-2从工作工位180-1、180-2运输工件或者将工件运输给工作工位。术语“托盘”在此指的是能更换的工件支架,它们在示例情况下具有钢制的实心板,在板处安装着另外的功能性部件(例如定位辅助装置、用于安装工件保持装置的装置)。托盘式运输系统200的所有机械的部件直接或间接地由机器底座110承载。托盘式运输系统200在结构和控制技术上被这样设计,使得通过珩磨机的控制单元能自由配置不同的运输路线。

45.在实施例中,托盘式运输系统200包括正好四个线性的或直线的运输段202-1至202-4,它们可以分别双向地、即沿两个彼此相反的方向使用。运输段分别水平地延伸并且

以矩形布局布置。在此,第一运输段202-1在工作室115的左侧处在操作者侧和第一工作工位180-1之间延伸。第二运输段202-2在工作室115的对置的右侧处在操作者侧和第二工作工位180-2之间延伸。这两个运输段202-1、202-2分别平行于第二方向(y方向或纵向)地在侧壁的彼此面对面的内侧附近延伸。两个其它的运输段,即第三运输段202-3和第四运输段202-4,则垂直于第二方向地延伸,即沿第一方向或横向延伸,其中,第三运输段202-3在前侧(操作者侧)附近并且第四运输段202-4在背侧附近例如在横梁122下方延伸并且连接两个工作工位180-1和180-2。

46.在矩形布局的角落区域中,分别在彼此正交的相邻的运输段虚拟地交叉的地方设置有转移位置204-1至204-4,它们用于在各彼此正交地相邻的运输段之间直接移交托盘。如之后还将阐释的那样,为此在运输段中的每个运输段中存在唯一一个能水平移动的托盘支架260-1至260-4。在相邻的运输段之间布置着用于在相邻的运输段之间移交托盘的转移位置204-1至204-4。相邻的运输段的托盘支架分别构造用于在没有附加的转移装置的情况下直接移交托盘,因而在转移位置中不必设置单独的辅助器件来移交或转移托盘。

47.在第一转移位置204-1处,可以将托盘直接从第三运输段202-3转移或移交给第一运输段202-1,或者反过来转移或移交,第一转移位置在第一工作工位180-1之前处在操作者侧处。第二转移位置处在第一工作工位180-1的区域中。相应地可以在第二转移位置204-2处在第一运输段202-1和第四运输段202-4之间朝着两个方向直接转移托盘。相应的说明也适用于在对置的纵侧处的第三和第四转移位置。

48.可以看到,工作工位中的每个工作工位,即无论是第一工作工位180-1还是第二工作工位180-2,由此分别在托盘式运输系统的运输段的矩形布局的角落区域中这样布置在转移位置的区域中,使得能沿两个彼此正交的方向运来和运走托盘。

49.左后方布置的第一工作工位180-1例如可以既通过第一运输段202-1也通过第四运输段202-4“操作”。因此可以例如将带有处于其上的工件的托盘从第一转移位置204-1平行于纵向地运送给第一工作工位180-1并且然后沿相反的方向再次运回第一转移位置204-1。沿第四运输段也能实现相应的情形。也可能的是,带有至少一个处于其上的工件的托盘沿着第一运输段202-1从第一转移位置204-1运输给第一工作工位180-1并且在加工后与之成直角地借助第四运输段202-4朝第二工作工位180-2的方向继续运输。

50.就结构设计而言,这些功能在实施例中如下实现。为了实现第一运输段202-1,在左边示出的第一侧壁220-1的内侧处固定着两个间隔竖直的间距上下相叠的水平的导轨230-1。水平滑块240-1在这些导轨上运行,水平滑块可以借助数控的驱动器平行于第二方向(纵向)地水平地以高位置精度朝任意方向移动。水平滑块240-1在其面朝工作室115的侧面处承载两个竖直地(沿z方向)延伸的导轨250-1,导轨承载能竖直地移动的滑块260-1,滑块可以借助合适的数控的驱动器沿竖直方向、即平行于珩磨单元的主轴轴线155数控地朝两个方向移动。

51.起往复式滑块作用的滑块260-1用作第一运输段202-1的托盘支架并且因此也称为第一托盘支架260-1。

52.在所示配置中,托盘210-1安放在第一托盘支架260-1上,该托盘在运行期间可以承载带有至少一个工件的、安装在该托盘上的工件张紧装置。在对置的纵侧处则示出了相应构建的往复式滑块或者其上没有安放托盘的第二托盘支架260-2。

53.在第二托盘支架260-2处可以清楚地看到,托盘支架具有两个彼此平行的、按角托架的样式设计的支撑元件261,在支撑元件之间存在间隙262。在支撑元件的水平的上侧处分别有零点张紧系统265的两个部件。零点张紧系统265的四个安装在托盘支架处的部件以矩形的、特别是正方形的布局安装在托盘支架的上侧处并且允许了由其承载的托盘的伴随仅小的公差的定位。零点张紧系统在所示的配置中具有所示的安装在托盘支架的上侧处的张紧衬套,它们可以与在托盘的底侧处的张紧销配合作用并且借助液压机构或气动机构操纵。因此以高的重复精度实现了小于百分之一毫米的定位精度。第一托盘支架260-1被类似地构建。

54.因此当承载工件的装置安装在托盘上为此所设的基准点处并且这个装置在零点张紧系统中被夹紧时,承载工件的托盘在第一或第二托盘支架上的位置可以被精确地预定并且让珩磨机的控制单元知道。

55.因此和用于第一(或第二)托盘支架的水平运动和竖直运动的高精度地工作的nc驱动器一起创造出了一种高度精确地工作的工件定位系统(part positioning system),该工件定位系统能够将有已知的位置的工件既沿纵向(y方向、第二方向)也沿竖直的z方向定位在工作工位的区域中。因此与承载工作工位的一个或多个加工单元(例如珩磨单元)的水平滑块关于x位置精确控制的水平的可移动性一起实现了工件相对在工作工位处使用的工具沿全部三个空间方向(x方向、y方向和z方向)的精确的定位。

56.已经可以用目前为止所说明的部件使珩磨机用于通过珩磨和/或去毛刺精确地加工钻孔。第一托盘支架260-1例如可以先在操作者侧附近移入到所示位置中。在那里将带有处在托盘上的(未示出的)工件保持装置和张紧在工件保持装置中的工件的托盘210-1安放到托盘支架上。在此可以安放唯一一个工件。也可以同时安放多个工件。然后使第一托盘支架260-1沿着第一运输段202-1向后移动到第一工作工位180-1。珩磨单元的主轴轴线155在那里定位到与有待加工的第一钻孔的钻孔轴线同轴的位置中。为此可能需要的沿x方向(第一方向)的相对运动通过珩磨单元的水平的移动实现。沿第二方向(y方向)和竖直方向(z方向)的可能的定位运动通过第一托盘支架260-1的相应的移动运动实现。若钻孔布置在正确的高度中并且相对主轴轴线对齐,那么能以本身公知的方式执行珩磨加工。可以独立于此地在原则上类似地构建的第二珩磨工位处执行相应的或完全不同的工件加工,工件加工由能相应地水平和竖直移动的第二托盘支架260-1操作。

57.两个工作工位180-1、180-2在珩磨机100的工作室115的后方的角落区域中的运输技术上的连结,借助第三和第四运输段202-3和202-4达到。一对沿x方向(横向)延伸的、安装在机器床身上的导轨属于操作侧附近的第三运输段202-3。导轨271-3承载基础滑块272-3,基础滑块可以借助数控的驱动器双向地沿横向(x方向)水平移动直到导轨的端部区域中。基础滑块承载另外的能水平移动的滑块273-3,该滑块具有自己的驱动器并且用作用于容纳托盘的托盘支架。因为该托盘支架属于第三运输段202-3,所以该托盘支架也称为第三托盘支架260-3。

58.第三托盘支架260-3在其上侧处不需要零点张紧系统的部件,因为不需要通过这种托盘支架的精确的工件定位。第三托盘支架260-3具有平行于纵向(y方向)的宽度,该宽度被这样设定大小,使得该第三托盘支架在沿第一方向(横向)移动时经过安装在纵侧处的、能竖直移动的托盘支架260-1、260-2的两个角形的支撑元件261之间。由此实现了托盘

在能沿横向移动的第三托盘支架260-3和也能沿竖直方向移动的第一托盘支架260-1或对置的第二托盘支架260-2之间的直接移交。基础滑块272-3和由该基础滑块承载的另外的滑块273-3分别具有自己的驱动器。滑块273-3因此可以如一种望远镜那样越过下方的滑块(基础滑块)272-3的区域并且移动进入移交区域262。

59.若在所示的状况中放置在第一托盘支架260-1上的托盘210-1例如应当转移给能沿横向移动的第三托盘支架260-3,那么为此先将第一托盘支架260-1的往复式滑块向上移动,直至托盘处在第三托盘支架260-3的水平之上。然后这个往复式滑块通过基础滑块272-3的移动和由基础滑块承载的另外的滑块的重叠的移动水平地移入到已提升的托盘210-1下方的区域中。第一托盘支架260-1的往复式滑块然后下沉,直至托盘安放在第三托盘支架260-3上,并且往复式滑块还进一步下沉,因而托盘被这个往复式滑块完全释放。然后可以借助第三托盘支架260-3进行沿x方向的横向运输。

60.相反的转移同样可行。在一些实施例中,例如在第三托盘支架260-3的所示的位置处居中地在纵侧之间设置有装载和卸载位置或装载和卸载工位185。在那里可以在开始时安装带有工件保持装置的安放在第三托盘支架260-3上的托盘,该工件保持装置带有工件。为了将这个托盘移交到第一托盘支架260-1上,这个托盘先是向下移动,因而该托盘借助第三托盘支架可以水平地移动直至第一转移位置204-1地移动到一个处在第一托盘支架260-1的能竖直移动的往复式滑块上方的位置处。往复式滑块然后和第一托盘支架260-1一起向上移动并且在此没有中间连接转移装置地直接由第三托盘支架260-3承接托盘。在这种承接操作或提升操作中,零点张紧系统的对应的部件也在托盘210-1和第一托盘支架260-1处彼此处于嵌接,因而由此定义了有待加工的工件关于珩磨机的位置。

61.紧接着能沿横向移动的第三托盘支架再次移入到所示的居中的位置中(装载和卸载位置)。一旦由此实现第一托盘支架260-1的水平的移动运动,这个第一托盘支架就可以沿第一工作工位180-1的方向移动,以便将工件定位在那里。

62.在转移位置处配合作用的托盘支架因此这样彼此匹配,使得它们部分能移入彼此,其中,在转移位置中配合作用的托盘支架中的各一个托盘支架可以实施往复式运动,以便可以实施托盘提升或下沉操作。

63.在机器底座110的背侧附近延伸的第四运输段202-4以类似的方式将分别处在工作工位的区域中的转移位置204-2和204-3连接起来。能水平地沿x方向延伸的第四托盘支架260-4具有和上述第三托盘支架260-3相同的运动自由度,因此参考了在那里的说明。

64.借助第四运输段202-4例如可以使先在第一工作工位180-1处加工的工件由定位在那里的第一托盘支架260-1承接并且运输给第二工作工位180-2,带有工件的托盘在那里然后被相关的第二托盘支架260-2承接并且为了加工工件而定位。

65.也值得一提的是,沿纵向(y方向)通往工作工位的运输段202-1和202-2关于可能的运输段被这样设计,使得托盘支架260-1、260-2可以在工作工位的工作单元下方移过地向后移动这样远(到控制机构190的区域中),使得工作单元从前方能自由进入,以便例如可以在没有受到托盘支架的妨碍的情况下舒适地实施工具更换。

66.借助这些少量示例可知,珩磨机100涉及能高度灵活地使用的珩磨机,其优选用正好两个珩磨单元就可以了,即可以具有双主轴的设计方案。珩磨机适用于在两个不同的珩磨工位并行地加工工件。尽管如此,在此仍然可以周期并行地装载和卸载工件。

67.在两个工作工位处实现了位置准确地工作的工件定位系统,工件定位系统允许了沿三个彼此垂直的轴向灵活地去往构件位置。承载珩磨单元(和/或其它加工单元)的能水平移动的水平滑块135-1、135-2以及能移入到工作工位的区域中的第一和第二托盘支架260-1、260-2属于这些构件定位系统,托盘支架一方面可以沿垂直于加工单元的移动方向的水平的第二方向(y方向)移动并且另一方面竖直地(即平行于珩磨单元的主轴轴线)位置准确地移动。

68.工作工位可以分别装备有珩磨单元,因而工作工位分别配置成珩磨工位。一个或多个另外的工作工位,例如去毛刺单元和/或测量单元可以附加地安装在相同的水平滑块(或与之分离的能移动的水平滑块处)处。不必将每个工作工位构造成珩磨工位。

69.机器内部的托盘式运输系统200对可能的加工场景中的高度的灵活性做作出了重要贡献,该托盘式运输系统在结构上被这样设计,使得通过珩磨机的控制单元可以自由地配置不同的运输路线。在此,在所示的实施方式中,最多使用三个托盘,其中,例如两个托盘在加工时可以同时定位在工作工位的区域中并且一个托盘定位在用于装载或卸载的装卸位置中。可以这样来说明所述实施例的托盘式运输系统,使其包含集成的工件定位系统,在第一和第二运输段处的能水平地和竖直地移动的第一和第二托盘支架属于该集成的工件定位系统。另一方面,也可以这样来说明该配置,即,在珩磨机中的构件定位系统既承担起相对加工单元的构件定位的任务也承担起作为托盘式运输的组成部分的任务。

70.同样属于总设计方案的是,既可以将构件直接装载或卸载到处在机器中的托盘上,以及也可以在装载工位处执行整个托盘的更换。如果夹紧和松开工件需要高昂的装备开销,那么这种情况例如就是有利的。托盘因此也可以在珩磨机外装备并且然后经完全装配地装卸。

71.珩磨机极为灵活并且可以在托盘处同时既容纳有较高单重的构件或工件,也容纳许多单独的、通常更小的工件并且在工序中进行加工。此外,优点还在于高产出和针对单主轴或双主轴的工艺过程的可变的珩磨主轴分配的可能性。

72.所示的珩磨机可以例如描绘下列加工场景。场景1:对带有一个钻孔的一个工件珩磨、测量、去毛刺;场景2:对带有多个钻孔的一个工件珩磨、测量、去毛刺;场景3:对带有一个钻孔的多个工件珩磨、测量、去毛刺;场景4:对带有多个钻孔的多个工件珩磨、测量、去毛刺;场景5:双-单主轴的工艺过程,其中,可以同时珩磨和装载两次;场景6:双主轴的工艺过程,其中,可以同时珩磨和装载两次。