1.本发明涉及生物医用材料技术领域,具体涉及一种铜镁复合材料及其制备方法和应用。

背景技术:

2.人体内过量的羟基自由基(

·

oh)是最具细胞毒性的活性氧(ros),可导致持续性氧化应激,引起包括癌症在内的大量严重疾病。而氢气可以迅速穿过细胞膜,到达ros(活性氧)的位置,选择性的还原羟基自由基(

·

oh)而不产生有害的副产物,保护细胞免受氧化损伤。因此,氢气可以用于治疗许多疾病,包括癌症、糖尿病、中风、动脉粥样硬化、帕金森病、阿尔兹海默症、关节炎、皮炎、结肠炎、肝炎、胰腺炎、心肌梗死和三式病等,使得氢治疗受到了广泛的关注。

3.镁及镁合金拥有良好的力学性能和生物相容性,且降解后的产物mg

2+

可参与人体的各种新陈代谢,能促进骨质细胞生长,诱导新骨生成,促进骨质愈合,参与蛋白质的合成,激活体内多种酶和肠道、胃等功能,调节中枢神经系统及肌肉活动,保障心肌的正常收缩等。研究表明,镁基金属(纯镁和镁合金)在人体环境中的降解可抑制大肠杆菌和金黄色葡萄球菌等常见感染细菌,还有动物实验显示mg

2+

对耐甲氧西林金黄色葡萄球菌诱导的骨髓炎有很好的疗效,并能改善植体周围骨形成。还有研究表明,mg

2+

可以通过影响细胞内物质代谢发挥抑菌作用,镁金属的抑菌作用来源于碱性环境与mg

2+

的协同作用,二者可产生类似喹诺酮类药物的作用。因此镁及镁合金在生物医用领域得到了广泛的关注和应用。镁及镁合金在人体生理环境中发生降解反应的过程,还往往伴随着氢气的产生,但是释放氢气的速度非常缓慢,且析氢量很少,远远达不到治疗病变细胞需要的析氢速度和析氢量。

4.现有技术中,对于镁合金的常用表面改性处理中,无机涂层包括水热处理形成的mg(oh)2涂层、氟化处理形成的mgf2涂层、微弧氧化得到的陶瓷涂层以及钙磷涂层,有机涂层包含人工合成聚合物涂层(聚己内酯、聚乳酸及其共聚物、聚多巴胺)和天然聚合物涂层(壳聚糖、胶原蛋白)。研究表明,镁合金表面改性涂层都旨在通过致密完整的保护膜提高镁合金的耐蚀性,降低镁合金在生理环境中的腐蚀速度,从而抑制析氢反应。此外,国内外也有许多关于镁合金表面金属涂层的研究,皆是通过在镁合金表面制备ti、zn、al等单质金属涂层和zn-al、ni-p等合金涂层,以提高镁合金的耐蚀性、耐磨性和硬度,抑制析氢反应。

5.如cn 108624875 a中公开了一种镁合金表面富铁涂层的制备方法,其通过将沉积铁后的镁合金经过溶剂热处理后得到表面含有富铁涂层的镁合金,从而提高其耐蚀性。再如cn 111481739 a中公开的一种生物医用可降解镁合金材料及其制备方法,其通过在镁合金表面沉积镁锌钙涂层后利用镁锌钙合金中的第二相改善镁合金的力学性能,通过涂层厚度调控镁合金腐蚀降解行为。还如cn 111603615 a中公开了一种可控降解高强镁基复合支架合涂层的制备方法,通过在镁合金表面电沉积高强防护锌层提高镁合金的机械强度和耐蚀性能。

6.可见,现有技术中,对于镁合金的表面改性处理都集中关注于提高镁合金的耐蚀

性,降低腐蚀速率和抑制析氢反应。

技术实现要素:

7.本发明的目的在于提供一种铜镁复合材料及其制备方法和应用,以解决现有镁及镁合金在人体生理环境中发生降解反应时,氢气释放速度缓慢,且析氢量少,从而达不到治疗病变细胞的问题。

8.为了实现上述目的,本发明采用的技术方案如下:

9.一种铜镁复合材料,包括镁基体,镁基体表面覆盖有铜镀层,铜镀层的覆盖率为50%~99%,铜镀层的厚度为0.001~0.002mm;

10.圆片或丝材的镁基体表面的铜镀层的覆盖率x采用坐标纸法进行计算,计算公式为:

11.x=(x1/x2)*100%

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(ⅰ)

12.式ⅰ中,x为覆盖率,%;x1为铜镀层覆盖面积,mm2;x2为镁基体表面积,mm2;

13.粉末镁基体的铜镀层的覆盖率x采用重量法进行计算,计算公式为:

14.x=(w1/w2)*100%

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(ⅱ)

15.式ⅱ中,x为覆盖率,%;w1为镁基体溶解后称得的铜质量,g;w2为铜镀层100%覆盖在镁表面时的理论铜质量,g;

16.其中,w2=(3*d2*t*(w

0-w1)/r2*d1)*(r+t)

ꢀꢀ

(ⅲ)

17.式ⅲ中,w0为铜镁复合材料样品的质量,g;w1为铜镁复合材料样品中镁基体溶解后称得的铜质量;d1和d2分别为镁和铜的密度,g/cm3;r为镁粉平均粒径,mm;t为铜镀层厚度,mm。

18.其中,铜镀层的覆盖率按以下方法进行测量和计算:

19.圆片或丝材的镁基体表面铜镀层的覆盖率采用坐标纸法进行计算。计算公式如下:

20.x=(x1/x2)*100%

ꢀꢀꢀꢀꢀ

(ⅰ)

21.式ⅰ中,x为覆盖率,%;x1为铜镀层覆盖面积,mm2;x2为镁基体表面积,mm2。

22.其中,x1可以利用肉眼、光学显微镜或电子显微镜进行观察测试,通过绘制1mm

×

1mm(圆片样)或者0.01mm

×

0.01mm(丝材样)的正交网格,通过满格就算一格,若不满一格,当超过一半就算一格,少于一半就舍去的方式计算镀层面积;x2根据镁基体的尺寸计算出来。

23.粉末镁基体的铜镀层的覆盖率采用重量法进行计算。取表面铜镀层平整、均匀的粉末复合样品,测得其质量为w0(g),然后在1%~3%的稀盐酸中完全溶解其镁基体粉末,过滤、烘干,称其质量记为w1(g);

24.将粉末颗粒看做粒径相同的球体,根据镁粉的总重量和平均粒径(用激光粒度仪测定),以及铜镀层平均厚度(根据本发明的方法,铜镀层厚度为0.001~0.002mm,实际厚度采用金相法进行测试),即可计算出铜镀层100%覆盖在镁基体表面时的理论铜质量为w2(g),具体计算公式如下:

25.w2=(3*d2*t*(w

0-w1)/r2*d1)*(r+t)

ꢀꢀ

(ⅲ)

26.式ⅲ中,d1和d2分别为镁和铜的密度,g/cm3;r为镁粉平均粒径,mm;t为铜镀层厚

度,mm。

27.则镁粉末表面铜镀层的覆盖率的计算公式如下:

28.x=(w1/w2)*100%

ꢀꢀ

(ⅱ)

29.式ⅱ中,x为覆盖率,%;w1为镁基体溶解后称得的铜质量,g;w2为铜镀层100%覆盖在镁基体表面时的理论铜质量,g。

30.其中,当铜镀层的覆盖率低于50%时,所制备的复合材料在析氢实验环境中初始反应速度过快,导致氢气大量快速析出,致使铜镀层易于剥落,导致其很快消耗殆尽,析氢量和析氢速率均明显下降,无法实现析氢速率的有效控制和析氢的持续性。当铜镀层的覆盖率达到100%时,所制备的复合材料与常见的含有镀层的复合材料类似,会提高镁基体的耐蚀性,从而降低析氢量和析氢速率。

31.优选的,所述镁基体为镁或镁合金,镁的纯度大于98.5%。

32.本发明还提供了一种铜镁复合材料的制备方法,包括以下步骤:

33.将镁基体表面进行逐级打磨,然后置于氢氧化钠水溶液中进行碱洗;

34.将五水硫酸铜、乙二胺四乙酸二钠和酒石酸钾钠配成混合溶液,用氢氧化钠调节混合溶液的ph值;

35.将碱洗后的镁基体放入调节ph值后的混合溶液中,搅拌施镀;

36.施镀结束后,取出镁基体,用酒精清洗后,得到铜镁复合材料。

37.优选的,所述氢氧化钠水溶液中,氢氧化钠的浓度为10g/l~30g/l,碱洗的温度为35℃

38.~65℃,碱洗的时间为1~3min。

39.其中,碱洗的目的为去除镁基体表面的油污和氧化膜,同时增加镁基体表面的活性。在实际试验中发现,当氢氧化钠水溶液中,氢氧化钠的浓度低于10g/l,或者碱洗温度低于35℃,还或者碱洗时间少于1min,则达不到良好的清洗效果,且不能有效活化镁表面。当氢氧化钠水溶液中,氢氧化钠的浓度高于30g/l,或者温度高于65℃,或者时间长于3min,则在镁基体表面会形成较厚的氢氧化镁层,从而不利于后续镀铜试验。

40.其中,采用600~1400号的砂纸对镁基体的表面进行逐级打磨,使镁基体表面光滑平整。当镁基体为粉末颗粒时,可不进行表面打磨。

41.优选的,所述混合溶液中,五水硫酸铜的浓度为2g/l~12g/l,乙二胺四乙酸二钠的浓度为1g/l~10g/l,酒石酸钾钠的浓度为1g/l~16g/l。

42.其中,混合溶液中,五水硫酸铜为铜镀层提供所需的铜离子。乙二胺四乙酸二钠作为铜离子的螯合剂,可以控制反应速率,保证铜镀层的厚度均匀性;酒石酸钾钠作为化学镀铜液中的配位剂,保持镀液稳定,提高铜镀层厚度方向上致密度的一致性;氢氧化钠用于调整化学镀铜液的ph值至8~11,使镀液呈碱性,从而抑制镀铜过程中的析氢副反应,提高铜镀层和镁基体的结合力。

43.混合溶液中,需控制五水硫酸铜的浓度为2g/l~12g/l,当其浓度低于2g/l时,仅有少量铜在镁基体表面形成核生长,其镀覆效果远远达不到所需的铜镀层覆盖率;当其浓度高于12g/l时,镀覆反应剧烈,从而无法控制镀层的均匀性。乙二胺四乙酸二钠的浓度为1g/l~10g/l,当其浓度低于1g/l时,无法对铜离子产生有效的螯合作用,不能控制镀覆反应速度,铜镀层的均匀性没有保障;当其浓度高于10g/l时,对铜离子的螯合作用强烈,使得

镀覆反应难以进行。酒石酸钾钠的浓度为1g/l~16g/l,当其浓度低于1g/l时,镀液不稳定,铜容易单独沉淀而不能有效地包覆在镁基体上,当其浓度高于16g/l时,铜离子的活性严重下降,镀覆反应难以持续进行。

44.优选的,所述混合溶液中的ph值为8~11。

45.其中,混合溶液中的ph值需控制在8~11之间。当混合溶液的ph值低于8时,溶液体系中会发生激烈的析氢反应,产生的大量气泡导致铜无法在镁基体表面依附生长;当ph值高于11时,硫酸铜溶液中铜离子易与体系中oh-结合形成氢氧化铜沉淀从而无法提供镀铜所需的铜离子。

46.优选的,所述施镀的温度为55℃~75℃,施镀的时间为15~45min,搅拌的速率为60~120rpm。

47.其中,镀覆过程中,需控制镀温度在55℃~75℃之间。当温度低于55℃时,镁基体与溶液体系中被螯合的铜离子难以发生置换反应;由于镁和铜离子的反应属于置换反应,反应时会放热,因此温度高于75℃时会抑制该置换反应,使镀铜反应难以进行。施镀时间需控制在15~45min之间,当施镀时间小于15min时,铜离子和镁基体反应不够完全,生成的铜较少,达不到所需的镀覆率和铜镀层厚度;当施镀时间大于45min时,铜离子与镁基体的反应充分进行后,容易在样品表面沉积副反应产物如氢氧化物、碱式硫酸铜等物质,影响铜镀层的表面镀覆效果。镀覆过程中,搅拌速率需控制在60~120rpm之间,当搅拌速度小于60rpm时,生成的铜会快速在镁基体表面沉积,同时,以最先沉积铜的位置为形核位点形成新的铜,导致铜颗粒的团聚而影响铜镀层的均匀性;当搅拌速度大于120rpm时,生成的铜由于溶液体系的高速流动而无法依附于镁基体表面形核长大,导致在溶液体系中形成单独的铜单质。

48.本发明还提供了一种铜镁复合材料在生物医用材料中的应用。

49.本发明还提供了一种铜镁复合材料在生物医用材料中作为析氢材料的应用。

50.其中,铜离子是细胞有氧代谢途径中诸多关键酶的辅因子,可调节细胞氧化还原状态,可破坏细胞壁和细胞膜,使菌体内物质大量泄漏从而导致细菌干瘪死亡,体现了良好的抗菌作用。

51.本发明的有益效果:

52.1)本发明的铜镁复合材料的制备方法,通过以镁或镁合金作为基体,并在镁基体的表面镀覆一层不完全覆盖的金属铜镀层,形成具有一定孔隙度的铜镀层,使铜镀层和镁基体之间形成微电池产生电偶腐蚀,加快了镁基体的腐蚀降解和氢气的产生,且通过控制混合溶液中硫酸铜的浓度,即可控制铜镀层的镀覆率,从而达到调控铜镁复合材料的腐蚀降解速度和控制析氢速率的目的,且具有操作简单、条件温和的优点。解决了现有镁及镁合金在人体生理环境中发生降解反应时,氢气释放速度缓慢,且析氢量少,从而达不到治疗病变细胞的问题。

53.2)本发明的铜镁复合材料,将铜镁复合材料作为析氢的载体,植入体内,置于需要治疗的炎症或者病变组织处,通过镁基体的降解反应释放氢气,氢气迅速穿过细胞膜,到达ros(活性氧)的位置,选择性的还原羟基自由基(

·

oh)而不产生有害的副产物,保护细胞免受氧化损伤,达到靶向氢治疗的目的,同时,铜镁复合材料降解后产生的镁离子和铜离子均具有抗菌的作用,在铜镁复合材料降解后产生的碱性微环境中,氢气、镁离子和铜离子对病

变部位和炎症组织,实现了靶向协同增效治疗的效果,且不会对周围的正常组织产生不良影响,在生物医用材料技术领域,具有推广应用价值。

附图说明

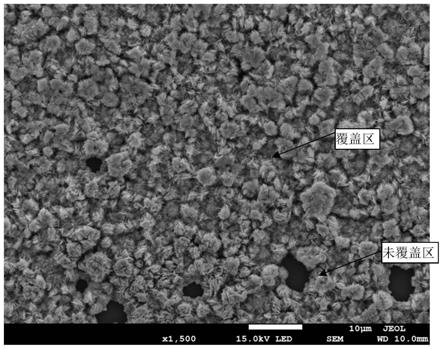

54.图1为实施例5中制得的铜镁圆片复合材料的扫描形貌图;

55.图2为实施例6中制得的铜镁粉末复合材料的扫描形貌图;

56.图3为实施例7中制得的铜镁丝材复合材料的扫描形貌图;

57.图4为本发明的铜镁复合材料的析氢速率对比结果图。

具体实施方式

58.以下将参照附图和优选实施例来说明本发明的实施方式,本领域技术人员可由本说明书中所揭露的内容轻易地了解本发明的其他优点与功效。本发明还可以通过另外不同的具体实施方式加以实施或应用,本说明书中的各项细节也可以基于不同观点与应用,在没有背离本发明的精神下进行各种修饰或改变。应当理解,优选实施例仅为了说明本发明,而不是为了限制本发明的保护范围。

59.需要说明的是,以下实施例中所提供的图示仅以示意方式说明本发明的基本构想,遂图式中仅显示与本发明中有关的组件而非按照实际实施时的组件数目、形状及尺寸绘制,其实际实施时各组件的型态、数量及比例可为一种随意的改变,且其组件布局型态也可能更为复杂。

60.将纯度为98.5%以上的镁作为镁基体,将其切成直径16mm,厚度1.5mm的圆片或者挤压成直径为1.5mm的丝材,然后用600-1400号的砂纸打磨,结束后用酒精清洗吹干备用;取平均粒径为75μm、纯度为98.5%以上的镁粉,用酒精清洗后备用。

61.实施例1

62.一种铜镁复合材料的制备方法,包括以下步骤:

63.(1)配置浓度为10g/l的氢氧化钠溶液,作为镀铜碱洗溶液,将碱洗溶液置于35℃恒温水浴锅内。将准备好的圆片镁基体置于35℃的碱洗液中碱洗1min,然后取出圆片镁基体用酒精冲洗掉碱液,干燥;

64.(2)配置硫酸铜的浓度为2g/l、edta-2na的浓度为1.25g/l和酒石酸钾钠的浓度为2g/l的硫酸铜混合溶液,用氢氧化钠溶液将硫酸铜混合溶液中的ph值调至8.00,然后置于75℃的恒温水浴锅内;

65.(3)将步骤(1)中干燥后的圆片镁基体置于步骤(2)中的硫酸铜混合溶液中,以60rpm的速度搅拌施镀20min,取出圆片镁基体,用酒精充分清洗后可得镀铜镁复合材料。

66.本实施例中,制得的铜镁复合材料的铜镀层的包覆率为50%~60%。

67.实施例2

68.一种铜镁复合材料的制备方法,包括以下步骤:

69.(1)配置浓度为15g/l的氢氧化钠溶液,作为镀铜碱洗溶液,将碱洗溶液置于40℃恒温水浴锅内。将准备好的圆片镁基体置于40℃的碱洗液中碱洗1min,然后取出圆片镁基体用酒精冲洗掉碱液,干燥;

70.(2)配置硫酸铜的浓度为3.6g/l、edta-2na的浓度为2.5g/l和酒石酸钾钠的浓度

为3.6g/l的硫酸铜混合溶液,用氢氧化钠溶液将硫酸铜混合溶液中的ph值调至9.00,然后置于75℃的恒温水浴锅内;

71.(3)将步骤(1)中干燥后的圆片镁基体置于步骤(2)中的硫酸铜混合溶液中,以70rpm的速度搅拌施镀30min,取出圆片镁基体,用酒精充分清洗后可得镀铜镁复合材料。

72.本实施例中,制得的铜镁复合材料的铜镀层的包覆率为60%~70%。

73.实施例3

74.一种铜镁复合材料的制备方法,包括以下步骤:

75.(1)配置浓度为20g/l的氢氧化钠溶液,作为镀铜碱洗溶液,将碱洗溶液置于45℃恒温水浴锅内。将准备好的圆片镁基体置于45℃的碱洗液中碱洗2min,然后取出圆片镁基体用酒精冲洗掉碱液,干燥;

76.(2)配置硫酸铜的浓度为7.5g/l、edta-2na的浓度为5g/l和酒石酸钾钠的浓度为7.5g/l的硫酸铜混合溶液,用氢氧化钠溶液将硫酸铜混合溶液中的ph值调至9.20,然后置于65℃的恒温水浴锅内;

77.(3)将步骤(1)中干燥后的圆片镁基体置于步骤(2)中的硫酸铜混合溶液中,以85rpm的速度搅拌施镀30min,取出圆片镁基体,用酒精充分清洗后可得镀铜镁复合材料。

78.本实施例中,制得的铜镁复合材料的铜镀层的包覆率为70%~80%。

79.实施例4

80.一种铜镁复合材料的制备方法,包括以下步骤:

81.(1)配置浓度为25g/l的氢氧化钠溶液,作为镀铜碱洗溶液,将碱洗溶液置于50℃恒温水浴锅内。将准备好的圆片镁基体置于50℃的碱洗液中碱洗2min,然后取出圆片镁基体用酒精冲洗掉碱液,干燥;

82.(2)配置硫酸铜的浓度为7.5g/l、edta-2na的浓度为5g/l和酒石酸钾钠的浓度为7.5g/l的硫酸铜混合溶液,用氢氧化钠溶液将硫酸铜混合溶液中的ph值调至9.04,然后置于75℃的恒温水浴锅内;

83.(3)将步骤(1)中干燥后的圆片镁基体置于步骤(2)中的硫酸铜混合溶液中,以100rpm的速度搅拌施镀45min,取出圆片镁基体,用酒精充分清洗后可得镀铜镁复合材料。

84.本实施例中,制得的铜镁复合材料的铜镀层的包覆率为80%~90%。

85.实施例5

86.一种铜镁复合材料的制备方法,包括以下步骤:

87.(1)配置浓度为30g/l的氢氧化钠溶液,作为镀铜碱洗溶液,将碱洗溶液置于65℃恒温水浴锅内。将准备好的圆片镁基体置于65℃的碱洗液中碱洗3min,然后取出圆片镁基体用酒精冲洗掉碱液,干燥;

88.(2)配置硫酸铜的浓度为15g/l、edta-2na的浓度为10g/l和酒石酸钾钠的浓度为15g/l的硫酸铜混合溶液,用氢氧化钠溶液将硫酸铜混合溶液中的ph值调至10.0,然后置于75℃的恒温水浴锅内;

89.(3)将步骤(1)中干燥后的圆片镁基体置于步骤(2)中的硫酸铜混合溶液中,以120rpm的速度搅拌施镀45min,取出圆片镁基体,用酒精充分清洗后可得镀铜镁复合材料。

90.本实施例中,制得的铜镁复合材料的铜镀层的包覆率为90%~99%。

91.将本实施例中制得的铜镁复合材料进行扫描电镜分析,结果如图1所示。从图1中

观察可知,在镁基材的表面成功覆盖了铜镀层,且存在明显的未覆盖区。

92.实施例6

93.一种铜镁复合材料的制备方法,包括以下步骤:

94.(1)配置浓度为25g/l的氢氧化钠溶液,作为镀铜碱洗溶液,将碱洗溶液置于50℃恒温水浴锅内。称量1g粉末镁基体置于50℃的碱洗液中碱洗2min,然后将粉末镁基体用酒精清洗掉碱液,干燥;

95.(2)配置硫酸铜的浓度为2g/l、edta-2na的浓度为1.25g/l和酒石酸钾钠的浓度为2g/l的硫酸铜混合溶液,用氢氧化钠溶液将硫酸铜混合溶液中的ph值调至8.00,然后置于75℃的恒温水浴锅内;

96.(3)将步骤(1)中干燥后的粉末镁基体倒入步骤(2)中的硫酸铜混合溶液中,以120rpm的速度搅拌施镀45min,倒掉镀铜化学镀液,用酒精充分清洗后干燥可得粉末镀铜镁复合材料。

97.本实施例中,制得的铜镁复合材料的铜镀层的包覆率为60%~70%。

98.将本实施例中制得的铜镁复合材料进行扫描电镜分析,结果如图2所示。从图2中观察可知,在镁基材的表面成功覆盖了铜镀层,且存在明显的未覆盖区。

99.实施例7

100.一种铜镁复合材料的制备方法,包括以下步骤:

101.(1)配置浓度为25g/l的氢氧化钠溶液,作为镀铜碱洗溶液,将碱洗溶液置于50℃恒温水浴锅内。将准备好的丝材镁基体置于50℃的碱洗液中碱洗2min,然后取出丝材镁基体用酒精冲洗掉碱液,干燥;

102.(2)配置硫酸铜的浓度为7.5g/l、edta-2na的浓度为5g/l和酒石酸钾钠的浓度为7.5g/l的硫酸铜混合溶液,用氢氧化钠溶液将硫酸铜混合溶液中的ph值调至9.0,然后置于75℃的恒温水浴锅内;

103.(3)将步骤(1)中干燥后的丝材镁基体置于步骤(2)中的硫酸铜混合溶液中,以100rpm的速度搅拌施镀45min,取出丝材镁基体,用酒精充分清洗后可得镀铜镁复合材料。

104.本实施例中,制得的铜镁复合材料的铜镀层的包覆率为70%~85%。

105.将本实施例中制得的铜镁复合材料进行扫描电镜分析,结果如图3所示。从图3中观察可知,在镁基材的表面成功覆盖了铜镀层,且存在明显的未覆盖区。

106.对照实施例1

107.一种铜镁复合材料的制备方法,包括以下步骤:

108.(1)配置浓度为25g/l的氢氧化钠溶液,作为镀铜碱洗溶液,将碱洗溶液置于50℃恒温水浴锅内。将准备好的圆片镁基体置于50℃的碱洗液中碱洗2min,然后取出圆片镁基体用酒精冲洗掉碱液,干燥;

109.(2)配置硫酸铜的浓度为1.0g/l、edta-2na的浓度为0.5g/l和酒石酸钾钠的浓度为1.0g/l的硫酸铜混合溶液,用氢氧化钠溶液将硫酸铜混合溶液中的ph值调至9.0,然后置于75℃的恒温水浴锅内;

110.(3)将步骤(1)中干燥后的圆片镁基体置于步骤(2)中的硫酸铜混合溶液中,以100rpm的速度搅拌施镀45min,取出圆片镁基体,用酒精充分清洗后可得镀铜镁复合材料。

111.本实施例中,制得的铜镁复合材料的铜镀层的包覆率为1%~10%。

112.对照实施例2

113.一种铜镁复合材料的制备方法,包括以下步骤:

114.(1)配置浓度为25g/l的氢氧化钠溶液,作为镀铜碱洗溶液,将碱洗溶液置于50℃恒温水浴锅内。将准备好的圆片镁基体置于50℃的碱洗液中碱洗2min,然后取出圆片镁基体用酒精冲洗掉碱液,干燥;

115.(2)配置硫酸铜的浓度为7.5g/l、edta-2na的浓度为5g/l和酒石酸钾钠的浓度为7.5g/l的硫酸铜混合溶液,用氢氧化钠溶液将硫酸铜混合溶液中的ph值调至11.0,然后置于75℃的恒温水浴锅内;

116.(3)将步骤(1)中干燥后的圆片镁基体置于步骤(2)中的硫酸铜混合溶液中,以100rpm的速度搅拌施镀45min,取出圆片镁基体,用酒精充分清洗后可得镀铜镁复合材料。

117.本实施例中,制得的铜镁复合材料的铜镀层的包覆率为30%~40%。

118.对照实施例3

119.一种铜镁复合材料的制备方法,包括以下步骤:

120.(1)配置浓度为25g/l的氢氧化钠溶液,作为镀铜碱洗溶液,将碱洗溶液置于50℃恒温水浴锅内。将准备好的圆片镁基体置于50℃的碱洗液中碱洗2min,然后取出圆片镁基体用酒精冲洗掉碱液,干燥;

121.(2)配置硫酸铜的浓度为7.5g/l、edta-2na的浓度为5g/l和酒石酸钾钠的浓度为7.5g/l的硫酸铜混合溶液,用氢氧化钠溶液将硫酸铜混合溶液中的ph值调至9.0,然后置于35℃的恒温水浴锅内;

122.(3)将步骤(1)中干燥后的圆片镁基体置于步骤(2)中的硫酸铜混合溶液中,以100rpm的速度搅拌施镀45min,取出圆片镁基体,用酒精充分清洗后可得镀铜镁复合材料。

123.本实施例中,制得的铜镁复合材料的铜镀层的包覆率为20%~30%。

124.对照实施例4

125.一种铜镁复合材料的制备方法,包括以下步骤:

126.(1)配置浓度为25g/l的氢氧化钠溶液,作为镀铜碱洗溶液,将碱洗溶液置于50℃恒温水浴锅内。将准备好的圆片镁基体置于50℃的碱洗液中碱洗2min,然后取出圆片镁基体用酒精冲洗掉碱液,干燥;

127.(2)配置硫酸铜的浓度为7.5g/l、edta-2na的浓度为5g/l和酒石酸钾钠的浓度为7.5g/l的硫酸铜混合溶液,用氢氧化钠溶液将硫酸铜混合溶液中的ph值调至9.0,然后置于75℃的恒温水浴锅内;

128.(3)将步骤(1)中干燥后的圆片镁基体置于步骤(2)中的硫酸铜混合溶液中,以100rpm的速度搅拌施镀15min,取出圆片镁基体,用酒精充分清洗后可得镀铜镁复合材料。

129.本实施例中,制得的铜镁复合材料的铜镀层的包覆率为10%~30%。

130.析氢速率试验

131.将实施例1~5制得的圆片铜镁复合材料、对照实施例3制得的铜镁复合材料和相同尺寸的无镀层纯镁片材料进行析氢速率对比,具体方法如下:

132.(1)取实施例1~5和对照实施例3获得的圆片铜镁复合材料与无镀层纯镁片,分为7组,每组三个样品;

133.(2)取21个容积为400ml的烧杯,每个烧杯中放置200ml的0.9%(重量百分数,下

同)的nacl溶液,将各样品全部浸没于溶液中,在每个样品上面倒扣一个漏斗;烧杯放置于恒温水浴锅中,保持温度为37

±

1℃;

134.(3)将带有刻度的滴定管装满0.9%的nacl溶液后套在漏斗上,利用排液法收集氢气,每隔一段时间记录一次数据。

135.(4)每隔一段时间读取一次h2体积,取三个样平均值。析氢总量结果如表1所示。析氢速率对比结果如附图4所示。

136.表1析氢实验测试结果(析氢量)δv(ml)

137.时间(min)0306090纯镁片00.230.460.53铜镀覆率30-40%08.516.816.8铜镀覆率50-59%07.714.228.4铜镀覆率60-69%04.38.712.9铜镀覆率70-79%02.65.510.2铜镀覆率80-89%01.53.55.7铜镀覆率90-99%00.71.53.2

138.从表1和附图4中的结果分析可知,在镀覆率为50%-99%内具有不同镀覆率铜镀层的铜镁复合材料相对比于无镀层纯镁片而言,析氢速率得到明显提升,并且析氢速率随铜镀层包覆率降低而增大。因此,本发明的镀铜镁复合材料可以通过调控镀层的包覆率来达到控释析氢的目的。

139.但当铜的镀覆率低于50%时,铜镁复合材料析氢初期会有较大的析氢速率,但一段时间后铜镀层会发生剥落,使得其析氢量与析氢速率急剧下降,从而无法长期维持析氢速率和析氢量的稳定性和可控性。因此,铜的镀覆率低于50%的铜镁复合材料不能通过调控镀层的包覆率来达到控释析氢的目的,从而难以应用于人体生理环境中。

140.综上所述,本发明的铜镁复合材料的制备方法,通过以镁或镁合金作为基体,并在镁基体的表面镀覆一层不完全覆盖的金属铜镀层,形成具有一定孔隙度的铜镀层,使铜镀层和镁基体之间形成微电池产生电偶腐蚀,加快了镁基体的腐蚀降解和氢气的产生,且通过控制混合溶液中硫酸铜的浓度,即可控制铜镀层的镀覆率,从而达到调控铜镁复合材料的腐蚀降解速度和控制析氢速率的目的,且具有操作简单、条件温和的优点。解决了现有镁及镁合金在人体生理环境中发生降解反应时,氢气释放速度缓慢,且析氢量少,从而达不到治疗病变细胞的问题。

141.本发明的铜镁复合材料,将铜镁复合材料作为析氢的载体,植入体内,置于需要治疗的炎症或者病变组织处,通过镁基体的降解反应释放氢气,氢气迅速穿过细胞膜,到达ros(活性氧)的位置,选择性的还原羟基自由基(

·

oh)而不产生有害的副产物,保护细胞免受氧化损伤,达到靶向氢治疗的目的,同时,铜镁复合材料降解后产生的镁离子和铜离子均具有抗菌的作用,在铜镁复合材料降解后产生的碱性微环境中,氢气、镁离子和铜离子对病变部位和炎症组织,实现了靶向协同增效治疗的效果,且不会对周围的正常组织产生不良影响,在生物医用材料技术领域,具有推广应用价值。

142.以上实施例仅是为充分说明本发明而所举的较佳的实施例,本发明的保护范围不限于此。本技术领域的技术人员在本发明基础上所作的等同替代或变换,均在本发明的保

护范围之内。