窄间距管排单侧全位置自动tig焊弧长调节传动装置

技术领域

1.本发明涉及全位置自动tig焊机,尤其涉及一种窄间距管排单侧全位置自动tig焊弧长调节传动装置。

背景技术:

2.由于焊接过程中tig焊的电弧长度控制的精确度直接影响焊接质量,因而自动弧长跟踪控制(自动弧长跟踪控制的英文全称是arc voltage control,英文缩写是avc)是保证钢管焊接质量、提高焊接效率的关键因素。

3.目前市面上具有自动弧长跟踪控制的全位置自动tig焊机的体积庞大,只能用于作业空间较大的焊接场合,而对于作业空间紧凑的焊接场合,如对两根距离在25毫米以内的钢管中的任一根钢管进行焊接时,这类全位置自动tig焊机则完全无法伸入到狭小的作业空间内。对于作业空间紧凑的焊接场合,目前依然沿用传统的人工焊接方式,但人工焊接方式存在焊工的劳动强度大、工作环境差、焊接质量依赖于焊工的焊接水平、焊接质量难以得到有效保障、生产效率低、施工进程非常缓慢等缺点。其次,培养一个合格的tig焊工需要3-5年培养时间,且培养期间还要消耗大量昂贵的材料,培养成本高;除此之外,焊工的工作环境极其恶劣,导致现在的年轻人不愿意从事焊工职业,由此产生焊工的人力成本不断高涨也招不到合格的焊工。

技术实现要素:

4.本发明所需解决的技术问题是:提供一种结构简单紧凑、能实现自动弧长跟踪的窄间距管排单侧全位置自动tig焊弧长调节传动装置,采用本文所述结构的全位置自动tig焊机大幅度降低了整机的重量及占用空间,且能应用于狭小的作业空间内。

5.为解决上述问题,本发明采用的技术方案是:所述的窄间距管排单侧全位置自动tig焊弧长调节传动装置,包括:底座,在底座前段的顶面上向下开设有上下贯穿的半圆状通槽,在底座的前端面上向内开设有与半圆状通槽连通、供管材放入半圆状通槽中的通道;在底座的顶面上设置有c形导轨,c形导轨环绕于半圆状通槽周围,c形齿轮活动设置于c形导轨上,c形齿轮由主驱动装置驱动在c形导轨上滑动;在c形齿轮的顶面上设置有同轴线的导向筒,c形avc齿轮活动套装于导向筒上,c形avc齿轮由avc驱动装置驱动绕导向筒的轴线转动;c形托架固定连接于导向筒的顶面上,c形凸轮通过滑移装置安装于c形托架的顶面上,在c形凸轮上固定安装有钨极和送丝管,滑移装置的滑移方向与钨极的轴线平行;在c形凸轮的顶面上向下开设有上下贯穿的长形通槽,在与长形通槽相对的c形托架上开设有上下贯穿的弧状通槽,弧状通槽的二侧弧形曲面的轴线均与c形avc齿轮的轴线重叠,在与弧状通槽相对的c形avc齿轮上固定设置有调节杆,调节杆伸入弧状通槽和长形通槽中;c形avc齿轮周向转动的速度大于或小于c形齿轮周向转动的速度时,调节杆沿弧状通槽滑动,推动长形通槽、使c形凸轮沿滑移装置的滑移方向移动,从而使钨极顶尖沿钨极的轴线方向运动、进行弧长调整。

6.进一步地,前述的窄间距管排单侧全位置自动tig焊弧长调节传动装置,其中,所述的c形导轨的结构为:在底座的顶面上设置有c形筒状凸块,在c形筒状凸块的顶端外筒壁上设置有弧状凸块,弧状凸块与c形筒状凸块同轴线;在c形齿轮的底面上向内开设有第一c形嵌入槽和第二c形嵌入槽;c形齿轮活动设置于c形导轨上时,c形筒状凸块位于第一c形嵌入槽中,弧状凸块位于第二c形嵌入槽中。

7.进一步地,前述的窄间距管排单侧全位置自动tig焊弧长调节传动装置,其中,所述的滑移装置由二个直线导轨构成,二个直线导轨的移动方向均与钨极的轴线平行,c形凸轮通过二个直线导轨活动安装于c形托架的顶面上。

8.进一步地,前述的窄间距管排单侧全位置自动tig焊弧长调节传动装置,其中,在调节杆上由上至下依次套设有若干第一轴承。

9.进一步地,前述的窄间距管排单侧全位置自动tig焊弧长调节传动装置,其中,在底座的底部设置有安装座,主电机和avc电机均安装于安装座上,位于底座上方的第一主动齿轮的齿轮轴向下穿过底座上的第一通孔后与主电机的电机轴固定连接,第一主动齿轮的顶面中部向上凸起形成圆筒状安装筒,传动齿轮通过第二轴承套装于安装筒上;与传动齿轮啮合的第二主动齿轮的齿轮轴向下穿过底座上的第二通孔后与avc电机的电机轴固定连接;在c形齿轮与第一主动齿轮两者之间的左侧的底座上固定设置有若干第一支撑杆,在每根第一支撑杆上由下至上均依次套设有带第三轴承的第一惰轮和带第四轴承的第二惰轮,各第一支撑杆上的第一惰轮依次顺序啮合,且啮合传动中排列于最前端的第一惰轮与c形齿轮啮合,啮合传动中排列于最末端的第一惰轮与第一主动齿轮啮合,各第一支撑杆上的第二惰轮依次顺序啮合,且啮合传动中排列于最前端的第二惰轮与c形avc齿轮啮合,啮合传动中排列于最末端的第二惰轮与传动齿轮啮合;在c形齿轮与第一主动齿轮之间的右侧的底座上固定设置有若干第二支撑杆,在每根第二支撑杆上由下至上均依次套设有带第五轴承的第三惰轮和带第六轴承的第四惰轮,各第二支撑杆上的第三惰轮依次顺序啮合,且啮合传动中排列于最前端的第三惰轮与c形齿轮啮合,啮合传动中排列于最末端的第四惰轮与第一主动齿轮啮合,各第二支撑杆上的第四惰轮依次顺序啮合,且啮合传动中排列于最前端的第四惰轮与c形avc齿轮啮合,啮合传动中排列于最末端的第四惰轮与传动齿轮啮合;主电机、第一主动齿轮、各第一惰轮、各第三惰轮构成驱动c形齿轮在c形导轨上滑动的主驱动装置,avc电机、第二主动齿轮、传动齿轮、各第二惰轮、各第四惰轮构成驱动c形avc齿轮转动的avc驱动装置;上部罩壳罩盖于底座的顶部,将第一主动齿轮、各第一惰轮、各第三惰轮、第二主动齿轮、传动齿轮、各第二惰轮、各第四惰轮均罩盖于上部罩壳内。

10.进一步地,前述的窄间距管排单侧全位置自动tig焊弧长调节传动装置,其中,第一编码器和第二编码器均安装于安装座上,与第一主动齿轮啮合的第一测量齿轮的齿轮轴穿过底座上的第三通孔后与第一编码器的伸出轴固定连接,与传动齿轮啮合的第二测量齿轮的齿轮轴穿过底座上的第四通孔后与第二编码器的伸出轴固定连接;第一测量齿轮和第二测量齿轮均位于上部罩壳内。

11.进一步地,前述的窄间距管排单侧全位置自动tig焊弧长调节传动装置,其中,下部罩壳罩盖于底座的底部,将安装座、主电机、avc电机、第一编码器和第二编码器均罩盖于下部罩壳内。

12.本发明的有益效果是:

①

将c形齿轮和c形avc齿轮同轴嵌套设置,此时,c形齿轮上

的导向筒为c形avc齿轮的导向轴, c形齿轮和c形avc齿轮通过差动方式实现弧长调整;同轴嵌套的c形齿轮和c形avc齿轮的整体厚度仅比单独c形齿轮的厚度略微增加,但是取消了传统需要另外设置的avc齿轮安装空间,使整体结构更加紧凑;此外,将主驱动装置中的齿轮传动和avc驱动装置中的齿轮传动集成在一起,分成上、下两层互不干涉的齿轮传动组,整体厚度略微增加,但是取消了传统需要另外设置的avc驱动安装空间,进一步提高了整体结构的紧凑性,解决了微小空间内avc运动因空间受限而无法实施的问题;目前市面上的各类全位置自动tig焊机中,用于管与管焊接的最小管间距只能到达25mm,对于管间距小于25mm的场合则无法使用;而本技术所述的结构可以用于管间距为12.7mm的窄间距焊接场合。

附图说明

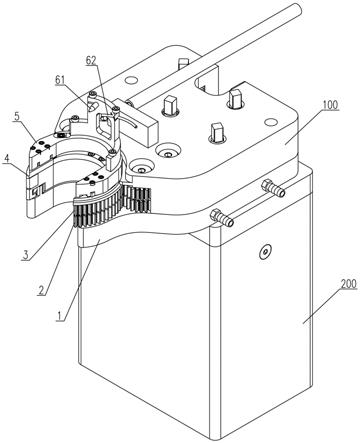

13.图1是本发明所述的窄间距管排单侧全位置自动tig焊弧长调节传动装置的立体结构示意图。

14.图2是图1中的内部结构示意图。

15.图3是图2俯视方向的结构示意图。

16.图4是图3中a-a剖视方向的局部结构示意图。

17.图5是图3中b-b剖视方向的结构示意图。

18.图6是图3中c-c剖视方向的结构示意图。

19.图7是图2中局部爆炸结构示意图。

20.图8是底座的结构示意图。

21.图9是图7中d方向的结构示意图。

22.图10是图9中e-e剖视方向的结构示意图。

23.图11是图10中仰视方向的仰视图旋转180度后的结构示意图。

24.图12是图11中f-f剖视方向的结构示意图。

25.图13是凸轮的底部结构示意图。

具体实施方式

26.下面结合附图及优选实施例对本发明所述的技术方案作进一步详细的说明。

27.为方便描述,文中描述的avc均指自动弧长跟踪控制。如图2、图3、图7和图8所示,本实施例中所述的窄间距管排单侧全位置自动tig焊弧长调节传动装置,包括:底座1,在底座1前段的顶面上向下开设有上下贯穿的半圆状通槽13,在底座1的前端面上向内开设有与半圆状通槽13连通、供管材放入半圆状通槽13中的通道14,管材通过通道14放入半圆状通槽13中后由全位置自动tig焊机中的固定装置固定住。本发明只保护自动弧长跟踪装置,因而这里不对全位置自动tig焊机中的固定装置的结构展开赘述。全位置自动tig焊机中的固定装置可以参考目前已经公开的其他专利文献、期刊、学术论文等现有技术,这些现有技术中均有详细的结构、工作原理等介绍说明。

28.在底座1的顶面上设置有c形导轨,c形导轨环绕于半圆状通槽13的周围,c形齿轮2活动设置于c形导轨上,c形齿轮2由主驱动装置驱动在c形导轨上滑动、从而实现c形齿轮2的周向转动。本实施例中,如图4、图8、图9和图10所示,本实施例中所述的c形导轨的结构

为:在底座1的顶面上设置有c形筒状凸块11,在c形筒状凸块11的顶端外筒壁上设置有弧状凸块12,弧状凸块12与c形筒状凸块11同轴线。在c形齿轮2的底面上向内开设有第一c形嵌入槽21和第二c形嵌入槽22。c形齿轮2活动设置于c形导轨上时,c形筒状凸块11位于第一c形嵌入槽21中,弧状凸块12位于第二c形嵌入槽22中。

29.如图4、图10和图11所示,在c形齿轮2的顶面上设置有同轴线的导向筒23,c形avc齿轮3活动套装于导向筒23上,c形avc齿轮3由avc驱动装置驱动绕导向筒23的轴线周向转动。c形托架4固定连接于导向筒23的顶面上,c形凸轮5通过滑移装置安装于c形托架4的顶面上,在c形凸轮5上固定安装有钨极61和送丝管62,滑移装置的滑移方向与钨极61的轴线平行,在c形凸轮5的顶面上向下开设有上下贯穿的长形通槽51,在与长形通槽51相对的c形托架4上开设有上下贯穿的弧状通槽,弧状通槽的二侧弧形曲面的轴线均与c形avc齿轮3的轴线重叠,在与弧状通槽相对的c形avc齿轮3上固定设置有调节杆31,调节杆31伸入弧状通槽和长形通槽51中。

30.当c形avc齿轮3周向的转动速度与c形齿轮2周向的转动速度保持一致时,c形avc齿轮3、c形齿轮2、c形托架4、c形凸轮5同步转动,带动钨极顶尖环绕半圆状通槽13中的管材上的焊缝进行焊接作业,在焊接过程中未进行弧长调整。

31.当c形avc齿轮3周向的转动速度大于或小于c形齿轮2周向的转动速度时,调节杆31沿弧状通槽滑动,推动长形通槽51、使c形凸轮5沿滑移装置的滑移方向移动,从而使钨极顶尖沿钨极的轴线方向运动,进行弧长调整。

32.本实施例中所述的滑移装置由二个直线导轨构成,二个直线导轨的移动方向均与钨极61的轴线平行,c形凸轮5通过二个直线导轨活动安装于c形托架4的顶面上。如图4和图13所示,二个直线导轨中的导轨41均固定安装于c形托架4的顶面上,二个直线导轨中的滑块42均固定安装于c形凸轮5的底部。

33.在实际制造中,调节杆31的直径通常在2mm、3mm左右,因而长期使用过程中调节杆31容易变形弯曲、造成调节杆31卡住、干涉差动调节,如图12所示,本实施例在调节杆31上由上至下依次套设有若干第一轴承32,以降低摩擦力,提高调节杆31的使用寿命。

34.如图2、图5、图6、图7和图8所示,在底座1的底部设置有安装座15,主电机7和avc电机8均安装于安装座15上,位于底座1上方的第一主动齿轮71的齿轮轴712向下穿过底座1上的第一通孔101后与主电机7的电机轴701固定连接,第一主动齿轮71的顶面中部向上凸起形成圆筒状安装筒711,传动齿轮81通过第二轴承811套装于安装筒711上。与传动齿轮81啮合的第二主动齿轮84的齿轮轴841向下穿过底座1上的第二通孔102后与avc电机8的电机轴801固定连接。其中,齿轮轴与电机轴之间的固定连接方式可以采用联轴器连接。

35.在c形齿轮2与第一主动齿轮71两者之间的左侧的底座1上固定设置有若干第一支撑杆91,在每根第一支撑杆91上由下至上均依次套设有带第三轴承的第一惰轮72和带第四轴承的第二惰轮82,各第一支撑杆91上的第一惰轮72依次顺序啮合,且啮合传动中排列于最前端的第一惰轮72与c形齿轮2啮合,啮合传动中排列于最末端的第一惰轮72与第一主动齿轮71啮合,各第一支撑杆91上的第二惰轮82依次顺序啮合,且啮合传动中排列于最前端的第二惰轮82与c形avc齿轮3啮合,啮合传动中排列于最末端的第二惰轮82与传动齿轮81啮合。

36.在c形齿轮2与第一主动齿轮71之间的右侧的底座1上固定设置有若干第二支撑杆

92,在每根第二支撑杆92上由下至上均依次套设有带第五轴承的第三惰轮73和带第六轴承的第四惰轮83,各第二支撑杆92上的第三惰轮73依次顺序啮合,且啮合传动中排列于最前端的第三惰轮73与c形齿轮2啮合,啮合传动中排列于最末端的第四惰轮83与第一主动齿轮71啮合,各第二支撑杆92上的第四惰轮83依次顺序啮合,且啮合传动中排列于最前端的第四惰轮83与c形avc齿轮3啮合,啮合传动中排列于最末端的第四惰轮83与传动齿轮81啮合。

37.此时,主电机7、第一主动齿轮71、各第一惰轮72、各第三惰轮73构成驱动c形齿轮2在c形导轨上滑动的主驱动装置。avc电机8、第二主动齿轮84、传动齿轮81、各第二惰轮82、各第四惰轮83构成驱动c形avc齿轮3转动的avc驱动装置。

38.钨极61、c形凸轮5、c形托架4、c形avc齿轮3、c形齿轮2具有导电性,全位置自动tig焊机工作过程中,弧长和电压成正比,因而通过电压变化就能了解弧长的变化,使avc电机8由全位置自动tig焊机的控制装置控制,全位置自动tig焊机的控制装置能够根据电压变化调节avc电机8的转速,从而调整c形avc齿轮3周向的转动速度。当c形avc齿轮3周向的转动速度与c形齿轮2周向的转动速度保持一致时,c形avc齿轮3、c形齿轮2、c形托架4、c形凸轮5同步转动,带动钨极顶尖环绕半圆状通槽13中的管材上的焊缝进行焊接作业,在焊接过程中未进行弧长调整。

39.当c形avc齿轮3周向的转动速度大于或小于c形齿轮2周向的转动速度时,调节杆31沿弧状通槽滑动,推动长形通槽51、使c形凸轮5沿滑移装置的滑移方向移动,从而使钨极顶尖沿钨极的轴线方向运动,进行弧长调整,即:调整钨极顶尖至待焊焊缝的距离。弧长调整完毕后使c形avc齿轮3周向的转动速度与c形齿轮2周向的转动速度再次保持一致。

40.如图1所示,上部罩壳100罩盖于底座1的顶部,将第一主动齿轮71、各第一惰轮72、各第三惰轮73、第二主动齿轮84、传动齿轮81、各第二惰轮82、各第四惰轮83均罩盖于上部罩壳100内。

41.本实施例中,第一编码器75和第二编码器86均安装于安装座15上,与第一主动齿轮71啮合的第一测量齿轮74的齿轮轴741穿过底座1上的第三通孔103后与第一编码器75的伸出轴固定连接。与传动齿轮81啮合的第二测量齿轮85的齿轮轴851穿过底座1上的第四通孔104后与第二编码器86的伸出轴固定连接。其中,编码器的伸出轴与齿轮轴之间的固定连接方式可以采用联轴器连接。第一测量齿轮74和第二测量齿轮85均位于上部罩壳100内。

42.如图1所示,下部罩壳200罩盖于底座1的底部,将安装座15、主电机7、avc电机8、第一编码器75和第二编码器86均罩盖于下部罩壳内。

43.以上所述仅是本发明的较佳实施例,并非是对本发明作任何其他形式的限制,而依据本发明的技术实质所作的任何修改或等同变化,仍属于本发明要求保护的范围。

44.本发明的有益效果是:

①

将c形齿轮2和c形avc齿轮3同轴嵌套设置,此时,c形齿轮2上的导向筒23为c形avc齿轮3的导向轴, c形齿轮2和c形avc齿轮3通过差动方式实现弧长调整;同轴嵌套的c形齿轮2和c形avc齿轮3的整体厚度仅比单独c形齿轮2的厚度略微增加,但是取消了传统需要另外设置的avc齿轮安装空间,使整体结构更加紧凑;此外,将主驱动装置中的齿轮传动和avc驱动装置中的齿轮传动集成在一起,分成上、下两层互不干涉的齿轮传动组,整体厚度略微增加,但是取消了传统需要另外设置的avc驱动安装空间,进一步提高了整体结构的紧凑性,解决了微小空间内avc运动因空间受限而无法实施的问题;目前市面上的各类全位置自动tig焊机中,用于管与管焊接的最小管间距只能到达25mm,对于管

间距小于25mm的场合则无法使用;而本技术所述的结构可以用于管间距为12.7mm的窄间距焊接场合。