混凝土池体防腐层焊接压紧装置

1.技术领域:

2.本实用新型涉及防腐模搭接处焊接施工用的压接工具,特别涉及一种混凝土池体防腐层焊接压紧装置。

3.

背景技术:

4.在对混凝土池体进行防腐、防渗施工时,一般会在坑基底部铺设防腐、防渗膜,且相邻的防腐膜铺设时,应满足搭接尺寸,待池体底部及内壁的防腐膜铺设完毕后,再对搭接处统一进行焊接,在焊接时,需要提前对搭接处进行拉直、铺平操作,避免焊接时出现褶皱或者焊接不牢固的情况,尤其对池体内壁进行焊接,是整个焊接工作的难点,因为池体具有一定坡度,且池壁有时是不平整的,此时工作人员对该处防腐膜焊接时,要特别注意焊接的平整度。

5.

技术实现要素:

6.本实用新型所要解决的技术问题是:克服现有技术的不足,提供一种混凝土池体防腐层焊接压紧装置,避免对防腐膜搭接处进行焊接时,出现焊接不平整或褶皱的情况,保证了施工质量,提高了施工的效率。

7.本实用新型为解决技术问题所采取的技术方案是:

8.混凝土池体防腐层焊接压紧装置,包括t型架、u型架、底板和滚轮:所述底板的前端设置有u型架,且在u型架前端的上方设置有t型架;所述底板和u型架的底部分别设置有滚轮,所述底板顶部的中间位置处设置有第二定位板,且第二定位板的右侧设置有第一定位板,在所述第一定位板和第二的定位板之间转动连接有至少两个下滚筒;在所述下滚筒的上方设置有至少一个上滚筒,且上滚筒的左端与第二压板转动连接在一起,在所述第二定位板上设置有至少两个第二螺杆,所述第二压板套设在第二螺杆上,并通过第二螺母进行固定,在所述第二压板下方的第二螺杆上套设有弹簧;所述第二螺杆的上方设置有l状支撑板,在所述l状支撑板上设置有压紧组件,所述压紧组件由第一压板、第一螺杆、第一螺母、上滚筒和下滚筒组成。

9.所述t型架两侧的中部分别设置有横杆,且在每个横杆端部的下方设置有竖杆,在所述竖杆的内侧设置有竖板,所述竖板的上端与横杆固定连接在一起,在所述竖板的底部设置有滚轮。

10.位于所述第一定位板和第二定位板之间的下滚筒与上方的上滚筒呈间隔状分布。

11.所述l状支撑板的内壁转动连接有至少两个下滚筒,在所述下滚筒的上方间隔分布有上滚筒,且上滚筒至少为一个;所述上滚筒的右端与第一压板转动连接在一起,在所述l状支撑板的顶部设置有至少两个第一螺杆,所述第一压板套设在第一螺杆上,并通过第一螺母进行固定;在所述第一压板下方的第一螺杆上设置有弹簧。

12.所述第二螺杆的顶部与l状支撑板底部的中间位置处固定在一起,所述l状支撑板的右端位于第一定位板和第二定位板之间中部的位置处。

13.所述上滚筒和下滚筒的外壁分别设置有海绵层。

14.本实用新型的积极有益效果是:

15.1、本实用新型通过在第一压板和第二压板之间设置上滚筒和下滚筒,并在l状支撑板上设置第二压紧组件,从而对相邻的防腐膜进行压紧固定,然后工作人员手扶t型架移动该装置,使防腐膜在焊接前被拉直,避免焊接过程中,防腐膜出现褶皱的情况,保证了焊接的质量。

16.2、本实用新型通过在上滚筒和下滚筒的外部均设置海绵层,既避免滚筒对防腐膜造成伤害,同时该装置在移动的过程中,还能够将防腐膜上的灰尘刮扫干净,在施工中,工作人员可以将滚筒外部的海绵层用水打湿,便于边移动边对防腐层进行清理。

17.3、本实用新型通过在t型架两侧中部分别设置横杆,并在横杆端部的下方设置竖杆,当该装置用于池壁的坡度焊接时,可以由两名工作人员分别手扶一个竖杆,将该装置沿着池避移动;通过在竖板的底部设置滚轮,便于装置在具有坡度的池壁上移动。

18.附图说明:

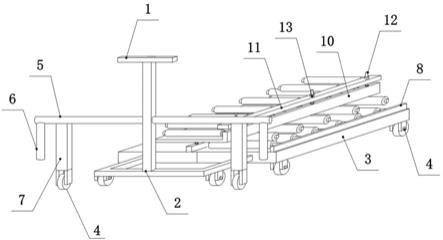

19.图1为本实用新型的结构示意图;

20.图2为本实用新型第一定位板、第二定位板及第二压板的分布图;

21.图3为本实用新型压紧组件的结构示意图。

22.具体实施方式:

23.下面结合附图对本实用新型作进一步的解释和说明:

24.实施例:参见图1-图3,混凝土池体防腐层焊接压紧装置,包括t型架1、u型架2、底板3和滚轮4,在底板3的前端设置有u型架2,且在u型架2前端的上方设置有t型架1;底板3和u型架2的底部分别设置有滚轮4,底板3顶部的中间位置处设置有第二定位板14,且第二定位板4的右侧设置有第一定位板8,在第一定位板8和第二的定位板4之间转动连接有至少两个下滚筒901;在下滚筒901的上方设置有至少一个上滚筒902,且上滚筒902的左端与第二压板18转动连接在一起,在第二定位板14上设置有至少两个第二螺杆15,第二压板18套设在第二螺杆15上,并通过第二螺母16进行固定,在第二压板18下方的第二螺杆15上套设有弹簧17;第二螺杆15的上方设置有l状支撑板10,在l状支撑板10上设置有压紧组件,压紧组件由第一压板11、第一螺杆12、第一螺母13、上滚筒901和下滚筒902组成。

25.t型架1两侧的中部分别设置有横杆5,且在每个横杆5端部的下方设置有竖杆6,在竖杆6的内侧设置有竖板7,竖板7的上端与横杆5固定连接在一起,在竖板7的底部设置有滚轮3。

26.位于第一定位板8和第二定位板14之间的下滚筒901与上方的上滚筒902呈间隔状分布。

27.l状支撑板10的内壁转动连接有至少两个下滚筒901,在下滚筒901的上方间隔分布有上滚筒902,且上滚筒902至少为一个;上滚筒902的右端与第一压板11转动连接在一起,在l状支撑板10的顶部设置有至少两个第一螺杆12,第一压板11套设在第一螺杆12上,并通过第一螺母13进行固定;在第一压板11下方的第一螺杆12上设置有弹簧17。

28.第二螺杆15的顶部与l状支撑板10底部的中间位置处固定在一起,l状支撑板10的右端位于第一定位板8第二定位板14之间中部的位置处。

29.上滚筒901和下滚筒901的外壁分别设置有海绵层。

30.上述描述中,t型架和u型架垂直连接在一起;位于竖板底部的滚轮、位移u型架底部的滚轮以及位于底板底部的滚轮分别位于同一水平线上。

31.上述描述中,t型架1的高度根据施工人员身高而定。

32.上述描述中,t型架1 的底部位于u型架前端中部的位置处且与第二定位板的位置相对应;u型架的上端面位于底板3上端面的下部位置处。

33.上述描述中,第一定位板位于底板上端面右侧的位置处。

34.上述描述中,无论是压紧组件上的上滚筒和下滚筒,还是压紧组件下方的上滚筒和下滚筒,其中:每处的上滚筒与下方的下滚筒均呈间隔状分布。

35.具体操作步骤:

36.平地施工:

37.①

、在对池体底部的平面进行防腐膜焊接施工时,首先,松动第二螺母,使弹簧复位,此时第二压板沿着第二螺杆向上移动,上滚筒和下滚筒之间缝隙变大,位于底部的防腐膜的边缘插设在上滚筒和下滚筒之间(此时的上滚筒和下滚筒并不是指压紧组件中的上滚筒和下滚筒);然后再通过旋转第二螺母,使第二压板下移,并将该处防腐膜卡紧;

38.②

、调节第一螺母,使第一压板上移,并将该处上滚筒和下滚筒之间缝隙变大,然后将另一侧的防腐膜插设在上滚筒和下滚筒之间,再通过旋转第一螺母,使第一压板下移,直至将另一侧的防腐膜卡紧;

39.③

、准备完毕后,工作人员手扶t型架移动,从而对未焊接的防腐膜进行拉平的操作,在实际实用过程中,该装置距离焊接工具的间距在1m以内。

40.池壁的坡度施工:

41.①

、防腐膜的固定插接工作与平底施工

①

和

②

步骤中的相同;但是需要在该装置两侧的池壁上分别搭接软梯子,以便于工作人员的移动;

42.②

、两名工作人员分别位于该装置两侧的软梯上,且每人手扶一个竖杆,使该装置沿着池避移动;且该装置距离焊接工具之间的间距在50cm-60cm之间。

43.上述描述中,上滚筒和下滚筒在滚动过程中可以将防腐膜上的污渍擦掉,在使用过过程中可以将滚筒外壁的海绵层打湿,便于对防腐膜进行清理,工作人员只需定期更换滚筒即可。

44.本实用新型解决了防腐膜搭接处不平整,造成焊接时出现褶皱的情况,提高了工作效率,保证了施工质量,使用方便,操作简单,易于推广。