1.本实用新型涉及自动供油领域,特别是一种卧式加工中心旋转供油机构。

背景技术:

2.精密卧式加工中心在批量化生产的厂家运用广泛,此类厂家对设备的自动化程度及生产的要求十分严格。卧式加工中心生产制造治具时,通常需要对治具加工的工作台进行供油,将油添加到所需补液的加工中心对加工设备进行加油,可以达到润滑减磨、清洁分散、冷却降温、密封防漏、防腐防蚀和减震缓冲地作用。

3.目前对加工中心进行供油时,通常是采用人工锁附夹持来对卧式加工中心进行供油,使用人工来对产品治具进行加油,不仅供油的效率低、耗时长,而且供油不均匀,使润滑效果不稳定,比如加工中心的温度忽高忽低等,润滑油的作用不佳。

技术实现要素:

4.本实用新型克服了采用人工夹持的方式对加工中心进行供油带来的耗时高、劳动力浪费、效率低等问题,提供了一种卧式加工中心旋转供油机构,为达到上述目的,本实用新型采用的技术方案为:一种卧式加工中心旋转供油机构,包括:固定部以及旋转部,所述固定部与所述旋转部活动连接;其中,所述固定部包括底座、与所述底座固定连接的底盘,与所述底盘固定连接的中心轴;所述旋转部包括包覆设置于所述中心轴的回转缸、固定设置于所述回转缸顶部的回转盘以及固定连接于所述回转盘的顶部的工作台;所述回转盘与所述工作台之间固定设置有油压件;所述卧式加工中心旋转供油机构中使用于治具的油依次通过所述底盘、所述中心轴、所述回转缸、所述回转盘以及所述工作台以用于加工治具。

5.本实用新型一个较佳实施例中,所述底盘设置有若干底盘通路,所述中心轴设置有若干将所述中心轴的底部与所述中心轴的侧壁连通的中心轴通路,所述底盘通路与所述中心轴通路连通。

6.本实用新型一个较佳实施例中,所述中心轴的外壁与所述回转缸的内壁均设置有若干环形凹槽,所述中心轴与所述回转缸连接后形成若干环形腔室,所述回转缸的内部设置有若干将所述回转缸的内壁与所述回转缸的顶部连通的回转缸通路,所述回转缸通路与所述中心轴通路通过所述环形腔室连通。

7.本实用新型一个较佳实施例中,所述回转缸还设置有若干将所述回转缸通路与所述回转缸的外壁连通的回转缸横向通路。

8.本实用新型一个较佳实施例中,所述回转盘的内部设置有若干将所述回转盘的底部与所述回转盘的顶部连通的回转盘通路,所述回转盘通路与所述回转缸通路连通。

9.本实用新型一个较佳实施例中,所述回转盘还设置有若干将所述回转盘的侧壁与所述回转盘通路连通的回转盘横向通路。

10.本实用新型一个较佳实施例中,所述工作台设置有若干将所述工作台的底部与所述工作台的顶部连通的工作台通路,所述回转盘通路与所述工作台通路通过所述油压件连

通。

11.本实用新型一个较佳实施例中,所述油压件与所述回转盘之间还设置有连接盘,所述连接盘的内部设置将所述连接盘的底部与所述连接盘的顶部连通的连接盘通路,所述连接盘顶部的通孔数小于所述连接盘底部的通孔数。

12.本实用新型一个较佳实施例中,所述回转盘于所述工作台通过联结器固定连接,所述联结器包括若干锥度定位销,所述锥度定位销的一端固定连接于所述回转盘的顶部,所述锥度定位销的另一端固定设置于所述工作台的底部。

13.本实用新型一个较佳实施例中,所述固定部与所述旋转部通过轴承活动连接。

14.本实用新型解决了背景技术中存在的缺陷,具备以下有益效果:

15.(1)本实用新型采用了由底部入油对产品治具自动供油的方式,节省了大量的劳动力,提高了供油的效率,优化了整体空间的使用率,对产品治具稳定均匀地供油,优化了润滑油的使用效果。

16.(2)本实用新型除了对产品治具的供油通路外,还设置了若干个横向通路,可以确保在为产品治具供油的同时,还可以为内部的元件之间供油以达到润滑的目的。

附图说明

17.为了更清楚地说明本实用新型实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本实用新型的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他实施例的附图。

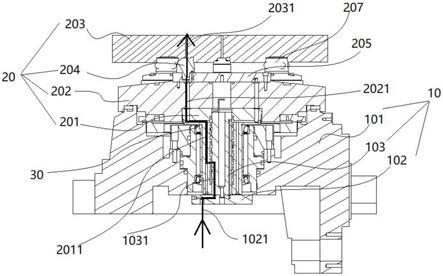

18.图1为本实用新型一实施方式中所述的一种卧式加工中心旋转供油机构的剖视图;

19.图2为本实用新型一实施方式中所述的底盘和中心轴的示意图;

20.图3为本实用新型一实施方式中所述的回转缸示意图

21.图4为本实用新型一实施方式中所述的回转盘以及联结器示意图;

22.图5为本实用新型一实施方式中所述的一种卧式加工中心旋转供油机构的立体示意图。

23.附图标记如下说明:10、固定部;101、底座;102、底盘;1021、底盘通路;103、中心轴;1031、中心轴通路;1032、中心轴的出口孔;1033、中心轴环形凹槽;20、旋转部;201、回转缸;2011、回转缸通路;2012、回转缸环形凹槽;2013、回转缸横向通路;2014、回转缸入口孔;202、回转盘;2021、回转盘通路;203、工作台;2031、工作台通路;204、油压件;205、连接盘;206、风压件;207、锥度定位销。

具体实施方式

24.为了能够更加清楚地理解本发明的上述目的、特征和优点,下面结合附图和具体实施方式对本发明进行进一步的详细描述,这些附图均为简化的示意图,仅以示意方式说明本发明的基本结构,因此其仅显示与本发明有关的构成,需要说明的是,在不冲突的情况下,本技术中的实施例及实施例中的特征可以相互组合。

25.在本技术的描述中,需要理解的是,术语“中心”、“纵向”、“横向”、“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本技术和简化描述,而不是指示或暗示所指的装置或组件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本技术保护范围的限制。此外,术语“第一”、“第二”等仅用于描述目的,而不能理解为指示或暗示相对重要性或隐含指明所指示的技术特征的数量。因此,限定有“第一”、“第二”等的特征可以明示或者隐含地包括一个或者更多个该特征。在本发明创造的描述中,除非另有说明,“多个”的含义是两个或两个以上。

26.在本技术的描述中,需要说明的是,除非另有明确的规定和限定,术语“安装”、“相连”、“连接”应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或一体地连接;可以是机械连接,也可以是电连接;可以直接相连,也可以通过中间媒介间接相连,可以是两个组件内部的连通。对于本领域的普通技术人员而言,可以通过具体情况理解上述术语在本技术中的具体含义。

27.为了便于理解本实用新型,下面将参照相关附图对本实用新型进行更全面的描述。附图中给出了本实用新型的较佳实施方式。但是,本实用新型可以以许多不同的形式来实现,并不限于本文所描述的实施方式。相反地,提供这些实施方式的目的是使对本实用新型的公开内容理解的更加透彻全面。

28.如图1所示,一种卧式加工中心旋转供油机构,在本实施例中,该供油机构主要使用于第四轴分度盘,主要包括固定部10以及旋转部20,固定部10与旋转部20通过轴承30活动连接。通电启动后,固定部10保持不动,旋转部20 进行旋转。

29.其中,固定部10包括底座101、与底座固定连接的底盘102,与底盘固定连接的中心轴103。

30.参照图1和图2所示,底盘102设置有若干底盘通路1021,中心轴103设置有若干从中心轴103的底部到中心轴103的侧壁的中心轴通路1031,底盘通路1021的若干出口孔(图中未示出)与中心轴通路1031的若干入口孔1032一一对应相通。中心轴通路1031的出口孔1032设置在中心轴103的侧壁,中心轴103的侧壁设置有若干环形凹槽1033,中心轴通路1031的若干出口孔1032 分布设置在各个环形凹槽1033内。

31.参照图1所示,旋转部20包括套设于中心轴103的回转缸201、固定设置于回转缸201顶部的回转盘202、固定在回转盘202顶部的工作台203以及设置在回转盘202与工作台203之间的油压件204。

32.参照图1-3所示,回转缸201的内部设置有若干从回转缸201的内壁到回转缸顶部的回转缸通路2011,回转缸201的内壁也设置有若干环形凹槽2012,回转缸通路2011的若干入口孔2014分布设置在各个环形凹槽2012内,由于回转缸201套设于中心轴103的表面,中心轴103上的若干环形凹槽1033与回转缸201上的若干环形凹槽2012之间就形成了环形腔室,回转缸通路2011与中心轴通路1031则是通过环形腔室相通。

33.回转盘202的内部设置有若干从回转盘202的底部到回转盘202顶部的回转盘通路2021,回转盘通路2021与回转缸通路2011在回转盘202和回转缸201 连接处相通。

34.参照图4-5所示,油压件204与回转盘202之间还设置有连接盘205,连接盘205的内部设置从连接盘205的底部到连接盘205的顶部连通的连接盘通路 (图中未示出),连接盘通路呈汇聚型通路,也就是说在连接盘205底部的入口孔数多于连接盘205顶部的出口孔

数,从而减少油压件204的数量。

35.这里,除了油压件204外,还可以设置有风压件206,当对应的底盘通路 1021的底部通孔不进油而且与外界相通时,风压件206可以吸附空气,并对工作台203进行吹气,从而完成吹屑的目的。

36.继续参照图4-5所示,工作台203与回转盘202通过联结器固定连接,联结器包括若干锥度定位销207,锥度定位销207的一端固定连接于回转盘202的顶部,锥度定位销207的另一端固定设置于工作台203的底部。

37.继续参见图1,工作台203设置有若干从工作台203的底部到工作台203的顶部的工作台通路2031,通过油压件204将油举升进工作台通路2031,油被送至工作台203的顶部工作面,可以用于加工治具的生产。

38.以上所述的供油通路主要是为了供油至工作台203顶部工作面用于加工治具的生产,除此以外,继续参见图3,回转缸201还设置有若干从回转缸通路 2011到回转缸201外壁的回转缸横向通路2013,类似的回转盘202还设置有若干从回转盘通路2021到回转盘202的侧壁的回转盘横向通路(图中未示出),这样一来,会有少量的油从侧壁流出,以达到润滑其他器件的目的。

39.继续参照图4,本实用新型工作时,卧式加工中心旋转供油机构中的油依次经底盘102、回转缸201中心的中心轴103、回转缸201、回转盘202以及工作台203,最后到达加工治具。继续参见图1,具体来说,由于顶部的油压件204 的作用,油从底盘102的底部进入底盘通路1021,通过底盘通路1021后进入中心轴通路1031,通过中心轴通路1031进入环形腔室从而进一步流入回转缸通路 2011。回转缸通路2011中的小部分油会通过回转缸201侧壁的出口流出,从而达到润滑回转缸201与其他器件的作用,而大部分的油会进入回转盘通路2021。同理,进入回转盘通路2021中的油小部分会通过回转盘202侧壁的出口流出,从而达到润滑回转盘202与其他器件的作用;大部分的油会进入连接盘205,且经过连接盘油路后,多路油路汇集为少数的几路油路,经过连接盘油路的出口进入油压件204,由油压件204将油向上举升,送入工作台203,用于产品治具。

40.同时,由于底部自动供油优化了整个空间的使用率,可以再搭配自动化机械手来使用,从而可以有更灵活的使用空间。

41.本实用新型采用了由底部入油对产品治具自动供油的方式,节省了大量的劳动力,提高了供油的效率,优化了整体空间的使用率,对产品治具稳定均匀地供油,优化了润滑油的使用效果。

42.以上实施例仅表达了本实用新型的几种实施方式,其描述较为具体和详细,但并不能因此而理解为对实用新型专利范围的限制。应当指出的是,对于本领域的普通技术人员来说,在不脱离本实用新型构思的前提下,还可以做出若干变形和改进,这些都属于本实用新型的保护范围。因此,本实用新型专利的保护范围应以所附权利要求为准。