1.本实用新型涉及折弯设备技术领域,具体为一种滚刷支架自动折弯机构。

背景技术:

2.目前在对钢筋折弯的工序中,需要工作人员对设备进行辅助操作,对钢筋所需折弯的弧度进行控制,增加了人工成本,并且钢筋折弯效率较低,为此,我们提出了一种滚刷支架自动折弯机构。

技术实现要素:

3.针对现有技术的不足,本实用新型提供了一种滚刷支架自动折弯机构,解决了目前在对钢筋折弯的工序中,需要工作人员对设备进行辅助操作,对钢筋所需折弯的弧度进行控制,增加了人工成本,并且钢筋折弯效率较低的问题。

4.为实现以上目的,本实用新型通过以下技术方案予以实现:一种滚刷支架自动折弯机构,包括驱动组件,所述驱动组件的前端连接有支撑机构,所述驱动组件和支撑机构的内部共同转动连接有弯折组件;

5.所述弯折组件包括弯折筒,所述弯折筒的后侧面固定安装有支撑架,所述支撑架的后侧面固定安装有折弯气缸,所述折弯气缸的伸缩端穿过支撑架的侧壁固定连接有弯折柱,所述弯折柱的自由端穿过弯折筒的内部边缘处,且为滑动连接,所述弯折筒的后端外表面固定套接有两组轴承,所述弯折筒的后端外表面且位于两组轴承之间固定套接有从动齿轮,所述弯折筒的前端外表面转动连接有套筒。

6.作为本实用新型进一步的技术方案,所述驱动组件包括支撑框架,所述支撑框架的侧壁分别开设有第一通孔和两组第二通孔,所述支撑框架的后侧面且对应第一通孔的位置固定安装有伺服电机,所述伺服电机的转动端穿过第一通孔固定套接有主动齿轮。

7.作为本实用新型进一步的技术方案,两组所述轴承分别位于两组第二通孔的内部,且为固定连接,所述从动齿轮位于支撑框架的内部,且从动齿轮和主动齿轮啮合连接在一起。

8.作为本实用新型进一步的技术方案,所述支撑机构包括支撑板,所述支撑板的前侧面中心处开设有第三通孔,所述支撑板的前侧面且对应第三通孔的位置固定安装有抵块组件,所述抵块组件的内部连接有钢筋。

9.作为本实用新型进一步的技术方案,所述套筒位于第三通孔的内部,且为固定连接。

10.作为本实用新型进一步的技术方案,所述抵块组件包括钢筋弯折抵块,所述钢筋弯折抵块的侧面开设有钢筋出料孔,且钢筋滑动连接在钢筋出料孔的内部,所述钢筋弯折抵块的侧面且位于钢筋出料孔的出料端对称设置有两组圆角。

11.有益效果

12.本实用新型提供了一种滚刷支架自动折弯机构。与现有技术相比具备以下有益效

果:

13.1、一种滚刷支架自动折弯机构,通过钢筋的一端穿过钢筋出料孔,由折弯气缸推动弯折柱向前方移动,通过伺服电机带动主动齿轮转动,则从动齿轮跟随转动,从而弯折筒带动弯折柱在套筒内部进行转动,从而对钢筋进行折弯,折弯结束后,折弯气缸收缩使弯折柱回至原位,并由伺服电机反转,使弯折筒带动弯折柱回至原位,该结构可自动对钢筋进行折弯加工,相较于传统加工方式,提高了工作效率,节省了人工成本。

14.2、一种滚刷支架自动折弯机构,通过将钢筋的一端穿过钢筋出料孔,在折弯过程中,可对钢筋进行限位,避免钢筋出现蹦脱的现象发生,并且由于在钢筋弯折抵块的侧面且位于钢筋出料孔的出料端对称设置有两组圆角,可对钢筋所需折弯处进行导向。

附图说明

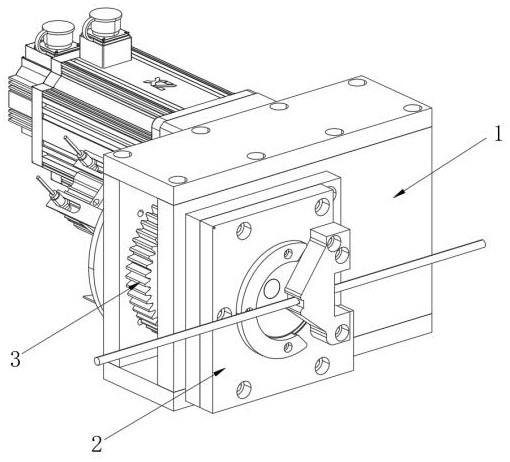

15.图1为一种滚刷支架自动折弯机构的结构示意图;

16.图2为一种滚刷支架自动折弯机构中驱动组件的爆炸图;

17.图3为一种滚刷支架自动折弯机构中支撑机构的结构示意图;

18.图4为一种滚刷支架自动折弯机构中抵块组件的结构示意图;

19.图5为一种滚刷支架自动折弯机构中弯折组件的结构示意图;

20.图6为一种滚刷支架自动折弯机构中弯折柱伸出且位于钢筋上方的结构示意图;

21.图7为一种滚刷支架自动折弯机构中弯折柱伸出且位于钢筋下方的结构示意图。

22.图中:1、驱动组件;11、支撑框架;12、第一通孔;13、第二通孔;14、伺服电机;15、主动齿轮;2、支撑机构;21、支撑板;22、第三通孔;23、抵块组件;231、钢筋弯折抵块;232、钢筋出料孔;233、圆角;24、钢筋;3、弯折组件;31、弯折筒;32、支撑架;33、折弯气缸;34、弯折柱;35、轴承;36、从动齿轮;37、套筒。

具体实施方式

23.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

24.请参阅图1,本实用新型提供一种滚刷支架自动折弯机构技术方案:一种滚刷支架自动折弯机构,包括驱动组件1,驱动组件1的前端连接有支撑机构2,驱动组件1和支撑机构2的内部共同转动连接有弯折组件3。

25.请参阅图5,弯折组件3包括弯折筒31,弯折筒31的后侧面固定安装有支撑架32,支撑架32的后侧面固定安装有折弯气缸33,折弯气缸33的伸缩端穿过支撑架32的侧壁固定连接有弯折柱34,弯折柱34的自由端穿过弯折筒31的内部边缘处,且为滑动连接,弯折筒31的后端外表面固定套接有两组轴承35,弯折筒31的后端外表面且位于两组轴承35之间固定套接有从动齿轮36,弯折筒31的前端外表面转动连接有套筒37。

26.请参阅图2,驱动组件1包括支撑框架11,支撑框架11的侧壁分别开设有第一通孔12和两组第二通孔13,支撑框架11的后侧面且对应第一通孔12的位置固定安装有伺服电机14,伺服电机14的转动端穿过第一通孔12固定套接有主动齿轮15,两组轴承35分别位于两

组第二通孔13的内部,且为固定连接,从动齿轮36位于支撑框架11的内部,且从动齿轮36和主动齿轮15啮合连接在一起。

27.请参阅图3,支撑机构2包括支撑板21,支撑板21的前侧面中心处开设有第三通孔22,支撑板21的前侧面且对应第三通孔22的位置固定安装有抵块组件23,抵块组件23的内部连接有钢筋24,套筒37位于第三通孔22的内部,且为固定连接。

28.请参阅图4,抵块组件23包括钢筋弯折抵块231,钢筋弯折抵块231的侧面开设有钢筋出料孔232,且钢筋24滑动连接在钢筋出料孔232的内部,钢筋弯折抵块231的侧面且位于钢筋出料孔232的出料端对称设置有两组圆角233。

29.本实用新型的工作原理:在使用时,首先当钢筋24的一端穿过钢筋出料孔232,由折弯气缸33推动弯折柱34向前方移动,通过伺服电机14带动主动齿轮15转动,则从动齿轮36跟随转动,从而弯折筒31带动弯折柱34在套筒37内部进行转动,从而对钢筋24进行折弯;

30.折弯结束后,折弯气缸33收缩使弯折柱34回至原位,并由伺服电机14带动主动齿轮15反向转动,使从动齿轮36跟随反向转动,则弯折筒31带动弯折柱34回至原位,进而按上述操作重复即可。

技术特征:

1.一种滚刷支架自动折弯机构,包括驱动组件(1),其特征在于,所述驱动组件(1)的前端连接有支撑机构(2),所述驱动组件(1)和支撑机构(2)的内部共同转动连接有弯折组件(3);所述弯折组件(3)包括弯折筒(31),所述弯折筒(31)的后侧面固定安装有支撑架(32),所述支撑架(32)的后侧面固定安装有折弯气缸(33),所述折弯气缸(33)的伸缩端穿过支撑架(32)的侧壁固定连接有弯折柱(34),所述弯折柱(34)的自由端穿过弯折筒(31)的内部边缘处,且为滑动连接,所述弯折筒(31)的后端外表面固定套接有两组轴承(35),所述弯折筒(31)的后端外表面且位于两组轴承(35)之间固定套接有从动齿轮(36),所述弯折筒(31)的前端外表面转动连接有套筒(37)。2.根据权利要求1所述的一种滚刷支架自动折弯机构,其特征在于,所述驱动组件(1)包括支撑框架(11),所述支撑框架(11)的侧壁分别开设有第一通孔(12)和两组第二通孔(13),所述支撑框架(11)的后侧面且对应第一通孔(12)的位置固定安装有伺服电机(14),所述伺服电机(14)的转动端穿过第一通孔(12)固定套接有主动齿轮(15)。3.根据权利要求2所述的一种滚刷支架自动折弯机构,其特征在于,两组所述轴承(35)分别位于两组第二通孔(13)的内部,且为固定连接,所述从动齿轮(36)位于支撑框架(11)的内部,且从动齿轮(36)和主动齿轮(15)啮合连接在一起。4.根据权利要求1所述的一种滚刷支架自动折弯机构,其特征在于,所述支撑机构(2)包括支撑板(21),所述支撑板(21)的前侧面中心处开设有第三通孔(22),所述支撑板(21)的前侧面且对应第三通孔(22)的位置固定安装有抵块组件(23),所述抵块组件(23)的内部连接有钢筋(24)。5.根据权利要求4所述的一种滚刷支架自动折弯机构,其特征在于,所述套筒(37)位于第三通孔(22)的内部,且为固定连接。6.根据权利要求4所述的一种滚刷支架自动折弯机构,其特征在于,所述抵块组件(23)包括钢筋弯折抵块(231),所述钢筋弯折抵块(231)的侧面开设有钢筋出料孔(232),且钢筋(24)滑动连接在钢筋出料孔(232)的内部,所述钢筋弯折抵块(231)的侧面且位于钢筋出料孔(232)的出料端对称设置有两组圆角(233)。

技术总结

本实用新型公开了一种滚刷支架自动折弯机构,涉及折弯设备技术领域,包括驱动组件,所述驱动组件的前端连接有支撑机构,所述驱动组件和支撑机构的内部共同转动连接有弯折组件,所述弯折组件包括弯折筒,所述弯折筒的后侧面固定安装有支撑架,通过钢筋的一端穿过钢筋出料孔,由折弯气缸推动弯折柱向前方移动,通过伺服电机带动主动齿轮转动,则从动齿轮跟随转动,从而弯折筒带动弯折柱在套筒内部进行转动,从而对钢筋进行折弯,折弯结束后,折弯气缸收缩使弯折柱回至原位,并由伺服电机反转,使弯折筒带动弯折柱回至原位,该结构可自动对钢筋进行折弯加工,相较于传统加工方式,提高了工作效率,节省了人工成本。节省了人工成本。节省了人工成本。

技术研发人员:黄芳

受保护的技术使用者:东莞市鑫圣五金机械有限公司

技术研发日:2021.08.23

技术公布日:2022/1/21