1.本发明涉及管件装配设备技术领域,尤其是涉及一种管件连接设备。

背景技术:

2.管件在装配连接时需要将管件与接头通过螺纹结构旋紧,现有的很多工厂一般都通过半自动的方式进行旋紧,即利用夹紧设备夹紧工件后,进行人工对准,再进行旋紧,工人重复劳动量大,效率低。也有采用连接设备进行自动装配的,但是其夹紧方式不可靠,容易出现管件偏心和打滑的情况,不利于保证管件连接后连接结构的稳定性。因此,需要设计一种管件连接设备,以解决上述问题。

3.中国专利申请公开号cn105291048a,公开日为2017年03月15日,名称为“一种电力断路器弹簧拆卸装置”,公开了一种电力断路器弹簧拆卸装置,包括翘板、支撑杆、调节杆;所述翘板设有两只,所述翘板前端设有尖状刃头,所述翘板前端中部设有“u”形凹槽,所述翘板上设有第一通孔,所述翘板的后端设有轴杆,所述轴杆末端设有第一外螺纹;所述支撑杆包括螺杆、预紧螺母、压缩弹簧、球头滑块、球头螺母;所述调节杆包括设在所述轴杆上的关节轴头、活动连接在两关节轴头之间的连接棒,所述关节轴头包括内圈、外圈、连接杆,所述轴杆末端的第一外螺纹上还设有用于限制所述关节轴头的限位螺母。但是该装置结构复杂,拆卸过程繁琐,且无法适用于小车式断路器储能弹簧的拆装,仍未解决上述问题。

技术实现要素:

4.本发明为了克服现有技术中管件采用人工进行装配连接导致工人劳动量大,工作效率低的不足,提供一种管件连接设备,可以实现管件本体与管件接头的自动旋紧,且可以保持稳定的旋紧力,同时使管件本体始终对准夹紧机构的轴线。

5.为了实现上述目的,本发明采用以下技术方案:一种管件连接设备,包括:固定架;旋紧机构,其用于夹紧管件本体并使管件本体旋转;所述旋紧机构包括升降驱动机构、升降板、旋紧电机、链传动结构、支撑辊、两个夹紧辊和两个连接架;所述升降板与固定架沿竖直方向滑动连接,升降驱动机构驱动升降板升降,旋紧电机固定在升降板上,夹紧辊与连接架一一对应,夹紧辊与对应的连接架转动连接,连接架与固定架铰接,两个夹紧辊对称设置,支撑辊设置在两个夹紧辊对称面的下方,支撑辊设置在升降板上方,支撑辊与固定架转动连接,旋紧电机通过链传动结构带动两个夹紧辊旋转,且链传动结构向下拉紧两个夹紧辊;夹紧机构,其用于夹紧管件接头,夹紧机构与固定架滑动连接,夹紧机构的滑动方向与管件本体的长度方向平行。

6.上述技术方案中,所述升降驱动机构可以是丝杆螺母结构、推杆电机等可以实现直线驱动的驱动件。通过夹紧机构夹紧管件接头,然后将管件本体与管件接头接触,通过旋

紧机构夹紧管件本体,并通过旋紧机构使管件本体旋转,使管件本体与管件接头旋紧,实现了管件本体与管件接头的自动旋紧,且由于其通过机器进行旋紧可以很好的控制旋紧力,保证各个零件旋紧力的一致性。夹紧机构与固定架滑动连接可以保证管件本体与管件接头旋紧过程中,管件本体可以持续伸入管件接头。旋紧电机通过链传动结构带动两个夹紧辊旋转,进而带动管件本体旋转,同时,链传动结构又可以在升降驱动机构的作用下向下拉紧两个夹紧辊,使两个夹紧辊同时夹紧管件本体,且夹紧力基本一致,保证管件本体对准夹紧机构的轴线。旋紧机构既可以保证链条的张紧力,又可以通过链条拉紧夹紧辊,还可以保证两个夹紧辊的压力相等。

7.作为优选,所述夹紧机构包括支撑板、夹紧块和夹紧驱动件,支撑板与固定架滑动连接,夹紧块与支撑板滑动连接,夹紧驱动件驱动夹紧块滑动,所述夹紧块的滑动方向与支撑板的滑动方向垂直。所述结构可以实现对管件接头的夹紧。

8.作为优选,所述夹紧块上设有v形槽结构。

9.作为优选,所述v形槽结构上设有若干个摩擦凸起。所述结构可以增加夹紧块夹紧力的稳定性。

10.作为优选,所述夹紧块数量为两个,两个夹紧块对称设置,夹紧驱动件包括驱动电机、丝杆和两个螺纹方向相反的螺母,丝杆上设有旋向相反的正螺纹和反螺纹,两个螺母分别适配正螺纹和反螺纹,两个夹紧块分别与两个螺母固定,驱动电机驱动丝杆旋转,丝杆与支撑板转动连接。所述结构可以使两个夹紧块始终同步运动,保证两个夹紧块的对称面始终不变,从而保证管件接头的圆心始终处于对称面上,便于管件接头与管件本体对准。

11.作为优选,所述支撑板下方设有若干个浮动块,浮动块上设有导向柱,支撑板与导向柱沿竖直方向滑动连接;浮动块与固定架滑动连接。所述结构可以实现支撑板的上下浮动,当管件接头尺寸改变时,可以通过移动支撑板的上下位置,使管件接头与管件本体在竖直方向上对准。

12.作为优选,所述固定架上设有导向块、第一齿轮、第二齿轮和第二齿条,第一齿轮的直径是第二齿轮的两倍,导向块与固定架沿竖直方向滑动连接,第一齿轮与固定架转动连接,导向块上设有第一齿条,第一齿条与第一齿轮啮合,第一齿轮与第二齿轮同轴固定,第二齿轮与第二齿条啮合,第二齿条与支撑板沿水平方向滑动连接,第二齿条与固定架沿竖直方向滑动连接,导向块靠近夹紧机构的一侧设有导向斜面。

13.上述技术方案中,管件本体的直径改变时,夹紧机构的对应轴线位置也要进行对应的改变,才能使管件本体的轴线与管件接头的轴线重合。管件本体底端与支撑辊接触,当管件本体的一端向夹紧机构靠近时,管件本体的端面会通过导向斜面带动导向块和第一齿条向上移动,从而带动第一齿轮和第二齿轮旋转,第二齿轮带动第二齿条上升,由于第一齿轮的直径是第二齿轮的两倍,第一齿轮的周长是第二齿轮的周长的两倍,即第二齿条上升距离是第一齿条的一半,刚好可以使夹紧机构圆心与管件本体的圆心再次对准。通过上述结构可以使连接设备自动适配不同直径的管件本体。

14.作为优选,所述浮动块与固定架通过导轨滑块结构滑动连接。

15.作为优选,所述支撑板远离旋紧机构的一侧设有预紧弹簧,预紧弹簧的两端分别连接支撑板和固定架。所述预紧弹簧可以在管件本体向管件接头靠近的时候发生形变,在旋紧的初始状态使管件本体和管件接头可以相互压紧,便于管件本体旋入管件接头。

16.作为优选,所述固定架上固定检测支撑板位置的接近开关,接近开关设置在支撑板远离旋紧机构的一侧。所述接近开关可以检测旋紧开始前支撑板是否远离夹紧机构,保证预留足够的缩进量,同时保证预紧弹簧被压缩,可以提高初始阶段的压紧力。

17.作为优选,所述链传动结构包括链条、主动链轮、导向链轮和两个从动链轮,主动链轮与旋紧电机的输出轴连接,从动链轮与对应的夹紧辊固定,导向链轮与固定架转动连接,链条依次穿过主动链轮、第一个从动链轮、导向链轮、第二个从动链轮并回到主动链轮。所述结构可以使实现对各个部分的传动。

18.作为优选,所述旋紧机构还包括缓冲结构,缓冲结构包括两个连接杆、缓冲块和缓冲弹簧,所述缓冲块与固定架滑动连接,缓冲弹簧的两端分别连接缓冲块和固定架,连接杆与连接架一一对应,连接杆的一端与缓冲块铰接,连接杆的另一端与对应的连接架铰接。

19.所述缓冲结构可以在两个夹紧辊夹紧管件本体时具有一定的缓冲行程,对链条进行张紧,在升降板上升时产生回弹力,且在运行过程中可以避免由于管件形状不规则引起的振动对旋紧的影响。

20.作为优选,所述缓冲弹簧下方设压力传感器。所述压力传感器可以检测缓冲弹簧所受压力,通过设定合适的压力值控制夹紧辊的夹紧力。

21.作为优选,所述升降板与固定架通导轨滑块结构滑动连接。

22.本发明的有益效果是:(1)可以实现管件本体与管件接头的自动旋紧,且由于其通过机器进行旋紧可以很好的控制旋紧力,保证各个零件旋紧力的一致性;(2)两个夹紧块始终同步运动,保证两个夹紧块的对称面始终不变,从而保证管件接头的圆心始终处于对称面上,便于管件接头与管件本体对准;(3)可以通过移动支撑板的上下位置,使管件接头与管件本体在竖直方向上对准;(4)连接设备可以自动适配不同直径的管件的连接;(5)旋紧机构既可以保证链条的张紧力,又可以通过链条拉紧夹紧辊,还可以保证两个夹紧辊的压力相等。

附图说明

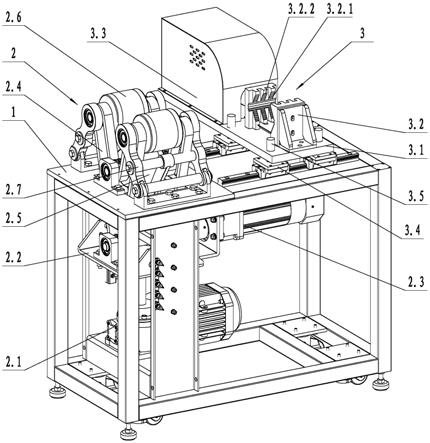

23.图1是本发明的结构示意图;图2是本发明中旋紧机构的结构示意图;图3是实施例2的结构示意图。

24.图中:固定架1、旋紧机构2、升降驱动机构2.1、升降板2.2、旋紧电机2.3、链传动结构2.4、链条2.4.1、主动链轮2.4.2、从动链轮2.4.3、导向链轮2.4.4、支撑辊2.5、夹紧辊2.6、连接架2.7、缓冲结构2.8、连接杆2.8.1、缓冲块2.8.2、缓冲弹簧2.8.3、夹紧机构3、支撑板3.1、夹紧块3.2、v形槽结构3.2.1、摩擦凸起3.2.2、夹紧驱动件3.3、浮动块3.4、导向柱3.5、导向块3.6、导向斜面3.6.1、第一齿轮3.7、第二齿轮3.8、第一齿条3.9、第二齿条3.10。

具体实施方式

25.下面结合附图和具体实施例对本发明做进一步的描述。

26.实施例1:如图1所示,一种管件连接设备,包括固定架1、旋紧机构2和旋紧机构2,所述夹紧机构3包括支撑板3.1、夹紧块3.2和夹紧驱动件3.3,夹紧块3.2与支撑板3.1滑动连接,夹紧

驱动件3.3驱动夹紧块3.2滑动,所述夹紧块3.2的滑动方向与支撑板3.1的滑动方向垂直。所述夹紧块3.2上设有v形槽结构3.2.1,v形槽结构3.2.1上设有若干个摩擦凸起3.2.2。所述支撑板3.1下方设有若干个浮动块3.4,浮动块3.4上设有导向柱3.5,支撑板3.1与导向柱3.5沿竖直方向滑动连接;浮动块3.4与固定架1通过导轨滑块结构滑动连接。

27.如图1和图2所示,所述旋紧机构2包括升降驱动机构2.1、升降板2.2、旋紧电机2.3、链传动结构2.4、支撑辊2.5、两个夹紧辊2.6、两个连接架2.7和缓冲结构2.8;所述升降板2.2与固定架1通导轨滑块结构沿竖直方向滑动连接。升降驱动机构2.1驱动升降板2.2升降,旋紧电机2.3固定在升降板2.2上,夹紧辊2.6与连接架2.7一一对应,夹紧辊2.6与对应的连接架2.7转动连接,连接架2.7与固定架1铰接,两个夹紧辊2.6对称设置,支撑辊2.5设置在两个夹紧辊2.6对称面的下方,支撑辊2.5设置在升降板2.2上方,支撑辊2.5与固定架1转动连接,旋紧电机2.3通过链传动结构2.4带动两个夹紧辊2.6旋转,且链传动结构2.4向下拉紧两个夹紧辊2.6。所述链传动结构2.4包括链条2.4.1、主动链轮2.4.2、导向链轮2.4.4和两个从动链轮2.4.3,主动链轮2.4.2与旋紧电机2.3的输出轴连接,从动链轮2.4.3与对应的夹紧辊2.6固定,导向链轮2.4.4与固定架1转动连接,链条2.4.1依次穿过主动链轮2.4.2、第一个从动链轮2.4.3、导向链轮2.4.4、第二个从动链轮2.4.3并回到主动链轮2.4.2;缓冲结构2.8包括两个连接杆2.8.1、缓冲块2.8.2和缓冲弹簧2.8.3,所述缓冲块2.8.2与固定架1滑动连接,缓冲弹簧2.8.3的两端分别连接缓冲块2.8.2和固定架1,连接杆2.8.1与连接架2.7一一对应,连接杆2.8.1的一端与缓冲块2.8.2铰接,连接杆2.8.1的另一端与对应的连接架2.7铰接。缓冲弹簧2.8.3下方设压力传感器。

28.上述技术方案中,通过夹紧机构3夹紧管件接头,然后将管件本体与管件接头接触,通过旋紧机构2夹紧管件本体,并通过旋紧机构2使管件本体旋转,使管件本体与管件接头旋紧,实现了管件本体与管件接头的自动旋紧,且由于其通过机器进行旋紧可以很好的控制旋紧力,保证各个零件旋紧力的一致性。夹紧机构3与固定架1滑动连接可以保证管件本体与管件接头旋紧过程中,管件本体可以持续伸入管件接头。旋紧电机2.3通过链传动结构2.4带动两个夹紧辊2.6旋转,进而带动管件本体旋转,同时,链传动结构2.4又可以在升降驱动机构2.1的作用下向下拉紧两个夹紧辊2.6,使两个夹紧辊2.6同时夹紧管件本体,且夹紧力基本一致,保证管件本体对准夹紧机构3的轴线。旋紧机构2既可以保证链条2.4.1的张紧力,又可以通过链条2.4.1拉紧夹紧辊2.6,还可以保证两个夹紧辊2.6的压力相等。所述缓冲结构2.8可以在两个夹紧辊2.6夹紧管件本体时具有一定的缓冲行程,对链条2.4.1进行张紧,在升降板2.2上升时产生回弹力,且在运行过程中可以避免由于管件形状不规则引起的振动对旋紧的影响。

29.实施例2:在实施例1的基础上,所述夹紧块3.2数量为两个,两个夹紧块3.2对称设置,夹紧驱动件3.3包括驱动电机、丝杆和两个螺纹方向相反的螺母,丝杆上设有旋向相反的正螺纹和反螺纹,两个螺母分别适配正螺纹和反螺纹,两个夹紧块3.2分别与两个螺母固定,驱动电机驱动丝杆旋转,丝杆与支撑板3.1转动连接。所述结构可以使两个夹紧块3.2始终同步运动,保证两个夹紧块3.2的对称面始终不变,从而保证管件接头的圆心始终处于对称面上,便于管件接头与管件本体对准。支撑板3.1远离旋紧机构2的一侧设有预紧弹簧,预紧弹簧的两端分别连接支撑板3.1和固定架1。固定架1上固定检测支撑板3.1位置的接近开关,

接近开关设置在支撑板3.1远离旋紧机构2的一侧。

30.如图3所示,所述固定架1上设有导向块3.6、第一齿轮3.7、第二齿轮3.8和第二齿条3.10,第一齿轮3.7的直径是第二齿轮3.8的两倍,导向块3.6与固定架1沿竖直方向滑动连接,第一齿轮3.7与固定架1转动连接,导向块3.6上设有第一齿条3.9,第一齿条3.9与第一齿轮3.7啮合,第一齿轮3.7与第二齿轮3.8同轴固定,第二齿轮3.8与第二齿条3.10啮合,第二齿条3.10与支撑板3.1沿水平方向滑动连接,第二齿条3.10与固定架1沿竖直方向滑动连接,导向块3.6靠近夹紧机构3的一侧设有导向斜面3.6.1。

31.上述技术方案中,管件本体的直径改变时,夹紧机构3的对应轴线位置也要进行对应的改变,才能使管件本体的轴线与管件接头的轴线重合。管件本体底端与支撑辊2.5接触,当管件本体的一端向夹紧机构3靠近时,管件本体的端面会通过导向斜面3.6.1带动导向块3.6和第一齿条3.9向上移动,从而带动第一齿轮3.7和第二齿轮3.8旋转,第二齿轮3.8带动第二齿条3.10上升,由于第一齿轮3.7的直径是第二齿轮3.8的两倍,第一齿轮3.7的周长是第二齿轮3.8的周长的两倍,即第二齿条3.10上升距离是第一齿条3.9的一半,刚好可以使夹紧机构3圆心与管件本体的圆心再次对准。通过上述结构可以使连接设备自动适配不同直径的管件本体。所述预紧弹簧可以在管件本体向管件接头靠近的时候发生形变,在旋紧的初始状态使管件本体和管件接头可以相互压紧,便于管件本体旋入管件接头。所述接近开关可以检测旋紧开始前支撑板3.1是否远离夹紧机构3,保证预留足够的缩进量,同时保证预紧弹簧被压缩,可以提高初始阶段的压紧力。

32.本发明的有益效果是:(1)可以实现管件本体与管件接头的自动旋紧,且由于其通过机器进行旋紧可以很好的控制旋紧力,保证各个零件旋紧力的一致性;(2)两个夹紧块3.2始终同步运动,保证两个夹紧块3.2的对称面始终不变,从而保证管件接头的圆心始终处于对称面上,便于管件接头与管件本体对准;(3)可以通过移动支撑板3.1的上下位置,使管件接头与管件本体在竖直方向上对准;(4)连接设备可以自动适配不同直径的管件的连接;(5)旋紧机构2既可以保证链条2.4.1的张紧力,又可以通过链条2.4.1拉紧夹紧辊2.6,还可以保证两个夹紧辊2.6的压力相等。